Cupa intermediară este unul dintre cele mai importante elemente tehnologice pentru turnarea oțelului pe CCM. Promkowsh asigură astfel recepția metalului din oale de turnare din oțel, medierea și deversarea acestuia în cristalizatori.

Robinetul se deplasează la mașina de turnare continuă și se montează deasupra matrițelor cu ajutorul unui cărucior special de transport. Când piese turnate din oțel serii lungi și foarte lungi, în caz de uzură a mucoasei (sau trecerea la un alt tip de piese turnate din oțel) este realizată pe noul repartitorul de turnare de înlocuire a servit un alt cărucior. Funcționarea tăișului în timpul procesului de turnare determină în mare măsură stabilitatea și stabilitatea procesului de turnare pe CCM ca întreg.

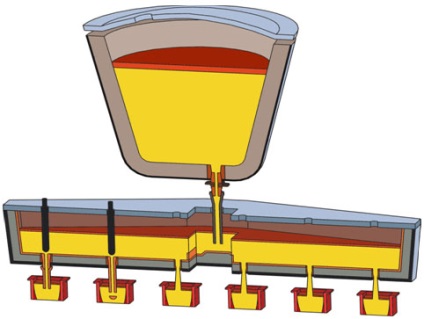

Figura 1 - Schema de deversare a metalelor din oale de turnare din oțel în jgheabul și matrițele mașinii de turnare continuă

Lichidul metalic, care pătrunde în recipientul de turnare din oțel, printr-o poartă deschisă. În același timp, temperatura oțelului are un efect semnificativ asupra procesului de turnare, iar pierderea de căldură în această parte a mișcării trebuie să aibă valori minime. În plus, oțelul ar trebui să fie amestecat minim cu zgură în jgheab și să nu intre în contact cu oxigenul din aer.

Pierderea căldurii prin oțel este asociată cu cel puțin trei factori tehnologici principali:

- pierderile de căldură din metal în timpul șederii sale în oala de turnare prin radiație prin pereții, un fund și o oglindă din metal (aceste pierderi se ridică la 0,45-0,6 o C pe minut și depinde de starea căptușeală oală de turnare);

- Pierderea de căldură în timpul metalului revărsare din oala de turnare intermediară (aceste pierderi sunt, de obicei, 15-30 ° C, pierderile de căldură sunt reduse în prezența țevii de protecție refractar instalat între mișună și Tundish);

- pierderile de căldură prin căptușeală și o oglindă metalică în ladă intermediară. Pentru a reduce pierderile de căldură, jgheabul este prevăzut cu un capac.

Se observă pierderi adiționale de căldură prin metal în timpul turnării primei găleți din serie, ceea ce se explică prin necesitatea de a încălzi căptușeala jgheabului atunci când oțelul lichid intră în el. Ca regulă, tăvișul este deja alimentat la castel încălzit. Temperatura căptușelii este de 1000-1100 ° C, iar temperatura oțelului din prima din seria de oale de turnare este de obicei cu 15-20 ° C mai mare decât în cele ulterioare.

Astfel, CCM a jgheabului efectuează următoarele funcții principale:

- Acceptă oțel, care curge dintr-o ladă de oțel;

- acumulează metal în volumele necesare pentru un proces stabil de turnare (înălțimea de umplere h = 700 ... 1000 mm) pe întreaga perioadă de turnare;

- furnizează o rezervă de metal pentru turnare în timpul înlocuirii oalei de turnare a oțelului (până la 3-5 minute de turnare fără alimentarea cu metal a oalei, nivelul oțelului scade la 400-350 mm);

- asigură distribuirea și dozarea oțelului în timpul deversării de la pompă în matrițele de tip CCM;

- Indică oțelul prin temperatură și compoziție chimică în timpul turnării;

- asigură pierderi minime de căldură de metal în racord;

- asigură rafinarea metalelor datorită plutelor de incluziuni nemetalice.

Prin urmare, construcția tundrei ar trebui să țină cont de următorii factori principali:

- numărul și amplasarea benzilor de rulare și a secțiunii transversale a pungilor care urmează a fi turnate;

- o metodă pentru reglarea procesului de scurgere a metalului din rezervorul de turnare;

- Metoda de pornire a procesului de turnare și metoda de îndepărtare a zgurii și a reziduurilor metalice după finalizarea acestuia;

- echipamente de tundră cu dispozitive și dispozitive speciale (de exemplu, pentru măsurarea continuă a temperaturii sau a încălzirii metalului în timpul turnării);

- natura mișcării raționale a fluxurilor de metale convective care promovează apariția incluziunilor nemetalice în zgură sau asigură o uzură sporită a elementelor de căptușeală a rezervorului;

- posibilitatea unei prelucrări suplimentare a rafinării metalului în vasul de turnare prin purjarea acestuia cu un gaz inert;

- numărul de piese turnate consecutive din serie.

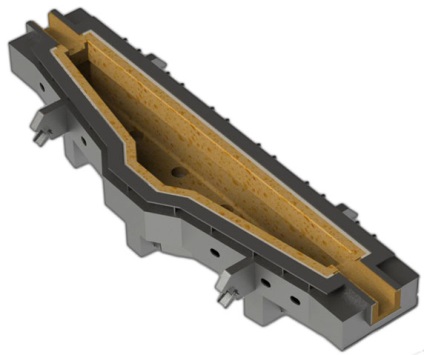

Forma geometrică a jgheabului este aleasă ca fiind cea mai simplă și cea mai apropiată de paralelipiped. Acest lucru simplifică procesul de fabricare a căptușelii și a funcționării acesteia (de exemplu, după îndepărtarea reziduurilor metalice după turnare). Pentru confortul de funcționare, se efectuează de asemenea abateri tehnologice ale pereților (îngustarea) tăviței din partea de sus în jos. Pentru o recepție mai eficientă a unui jet metalic dintr-o ladă de turnătorie din oțel, poate fi prevăzută o cavitate specială sub forma unui "buzunar" în structura recipientului.

Figura 2 - Vedere generală a cărbunelui intermediar al unui turnător cu bară cu 6 canale din Uzina de oțel Enakievo (Ucraina)

Pentru a descărca cantitatea excesivă de zgură care s-a acumulat în rezervorul de decantare, cea de-a doua prevedere prevede o scurgere de zgură.

Capacitatea optimă determinată de recipient concav secțiunea (lățimea) a matrițelor turnate, numărul de fluxuri, distanța dintre fluxurile, viteza de turnare, cerințele posibilității de suprafață incluziuni nemetalice și asimilarea lor de acoperire zgurificare. Magnitudinea navei repartitor de turnare și, de asemenea, să afecteze operația de turnare: în cazul unui serial de turnare capacitate repartitor de turnare crește pentru a asigura stocul de metal, necesară pentru a înlocui oala de turnare.

Practica arată că pentru mare viteză varietate 6 brook pivotantă, de exemplu, repartitorului capacitate este de obicei 25-30 tone la înălțimea metalului de umplere nu este mai mică de 0,7-0,8 m. Kraftband (4-6 fluxuri) floare Capacitatea cuptorului găleată variază în limitele a 25-35 de tone de metal la aceeași înălțime a oțelului de încărcare. Pentru rulourile cu două plăci de turnare continuă în ultimul deceniu a existat o tendință de a crește volumul debanului la 45-55 de tone sau mai mult. Un criteriu important pentru alegerea valorilor raționale masa de metal în repartitor este, de asemenea, timpul de staționare a oțelului lichid în repartitor, adică, așa-numitul timp „rezident“. Valoarea acestui indicator este de obicei aleasă la nivelul de 8-10 minute. Atunci când o alegeți, se iau în considerare aspectele privind ascensiunea incluziunii nemetalice din metal în zgura de acoperire.

Un rol important în stabilitatea tăvii este jucat de organizarea mișcării fluxurilor de oțel la începutul turnării și pe drum. Metalul, care se încadrează în recipientul de turnătorie din oțel, se deplasează sub forma unui jet compact vertical, la o viteză de câțiva metri pe secundă. Atunci când o astfel de scădere jet poate avea loc în care implică agitarea amestecului de acoperire izolant și sufla un jet de fund repartitorului de turnare, provocând o schimbare în direcția fluxului de trafic: în sus, la o înclinație sau orizontal. În acest caz, partea inferioară a găleată la locul de impact a crescut uzura. În mod obișnuit, această zonă a căptușelii de rezervă este realizată din materiale refractare mai puternice. Pentru frână jetul în zona de contact cu partea de jos, folosind receptoare suplimentare care sunt executate „sticlă“ din material special de înaltă rezistență refractar și au un tip de formă geometrică.

Figura 3 - Articol refractar care asigură frânarea unui jet care cade dintr-o ladă de turnare din oțel

Principalul dezavantaj funcțional al receptoarelor de metal de acest tip este distrugerea inegală a pereților "sticlei", care schimbă semnificativ direcția fluxului de oțel.

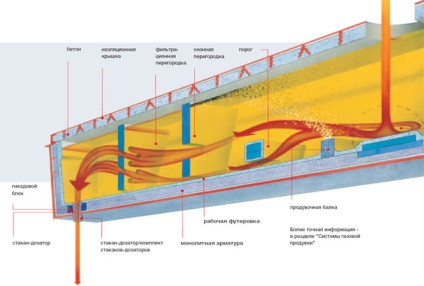

Pentru a organiza fluxul rațional de fluxuri în jgheab, sunt stabilite suplimentar pragurile și partițiile unui anumit design. În plus, pentru a spori puritatea oțelului în jgheab, sunt instalate partiții speciale de filtrare, care sunt plăci verticale cu găuri. Poziția partițiilor și a pragurilor este selectată individual pentru fiecare design al tăvii și depinde de o serie de considerații.

Figura 4 - Diagrama fluxului fluxurilor de oțel în rezervorul de debitare

Când turnarea oțelurilor cu cerințe ridicate pentru conținutul de incluziuni nemetalice în fundul repartitorului de turnare poate stabili blocuri poroase speciale, oferind un gaz inert injectarea topiturii (sub argon). În mod obișnuit, această tehnologie asigură îndepărtarea a până la 30-40% din oxizi direct în jgheab.

Pentru a asigura turnarea regim de temperatură stabilă în practică poate să utilizeze o suplimentare (ajustare) încălzirea metalului în repartitor, care permite menținerea temperaturii la un nivel predeterminat (25-30 ° C peste temperatura lichidus). Cel mai adesea, o torta cu plasmă este folosită pentru a preîncălzi metalul în rezervorul de gătit. Temperatura de creștere a oțelului topit în repartitor, prin utilizarea torța cu plasmă de acest tip este de aproximativ 10 C. La utilizarea torței cu plasmă este precizia controlului temperaturii ridicate în oțelul repartitor de turnare la ± 5 o C. Aceasta îmbunătățește calitatea metalului, crește randamentul și ușor scade consumul specific apă pe tona de oțel turnat.

Articole similare

Trimiteți-le prietenilor: