Defectele îmbinărilor sudate sunt numite astfel de dezavantaje ale acestora, care reduc rezistența articulației și, prin urmare, fiabilitatea întregii structuri. Principalele tipuri de defecte ale îmbinărilor sudate sunt ne-penetrarea, sudarea incompletă, arsura, penetrarea și arderea, tăieturile, fisurile, porozitatea, fisurile.

Lipsa de fuziune. Defecțiunea se referă la lipsa unei legături între bază și metalul de sudură sau penetrarea insuficientă a metalului de sudură în miez.

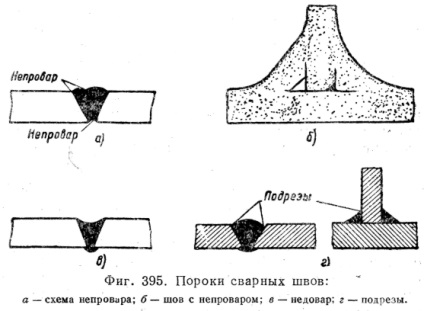

Un exemplu de eșec este prezentat în fig. 395, a, b.

Motivul pentru lipsa de fuziune în toate tipurile de sudură poate fi contaminarea suprafeței componentelor sudate, în arc și sudarea prin rezistență, insuficientă curentului de sudare, atunci când gazul - utilizarea vârfului arzător necorespunzător, cu gaz și arc - introducerea prematură în materialul de umplere piscina sudură sau viteza de sudare prea mult. Dezghețarea este cel mai grav defect al sudurilor.

Cusătura incompletă. Cusătura de sudură poate fi sub suprafața foilor sudate. Umplerea necorespunzătoare a cusăturii cu metalul este uneori denumită subcotare (Figura 395, c). Motivul pentru defectarea sudării cu arc și gaz este neuniformitatea vitezei de sudură sau discontinuitatea în uniformitatea materialului de umplutură. O cusătură parțială poate fi corectată cu ușurință de suprafețele suplimentare.

Supraîncălzirea în sudură se numește oxidare puternică a metalului de bază sudat și adiacent; ca urmare a arsurilor, rezistența cusăturii este redusă. Cauza supraîncălzirii în timpul sudării cu gaz este un exces de oxigen, cu arc - un arc excesiv de lung. Supraîncălzirea este rezultatul unui regim de sudare complet greșit și este la fel de grav ca un defect neprovar.

Topirea și arderea. Topirea metalelor de bază se numește penetrare prin topire, cu o bună îmbinare a pieselor sudate. Cauza penetrării pentru toate tipurile de sudare este excesul de căldură furnizat la locul de sudură.

Topirea locală a arcului metalic principal, însoțită de formarea unei cavități goale sau fără formarea unei astfel de cavități, se numește arsură. Arsurile sunt observate la sudarea pieselor de grosime mică.

Submineazǎ. Topirea sau arderea metalelor de-a lungul marginilor cusăturii de sudură se numește tăietură (fig.395, d). Lovi torul slăbește rezistența îmbinării sudate, mai ales sub sarcină dinamică. Motivul tăierilor este întârzierea în arc sau flacăra arzătorului într-un singur loc sau neuniformitatea în alimentarea materialului de umplutură.

O perfuzie este absența unei legături între marginea cusăturii și metalul de bază, cu condiția să existe o bună legătură între restul cusăturii. Cauza afluxului poate fi fuzibilitatea materialului de umplutură.

Porozitatea îmbinării sudate se numește prezența bulelor de gaz, a fistulelor și includerea zgurii în ea. Cauza porozității este contaminarea materialului principal și a materialului de umplutură.

Crăpăturile sunt cauzate de solicitări interne mari și de metalul sudat. Cauză tensiuni interne ridicate pot fi incorect efectuarea de sudură: nici un spațiu între piesele sudate, numărul mare de suduri pe o mică porțiune din metal, fără încălzire și tratament termic pentru a atenua tensiunile interne. În unele cazuri, fisurile pot fi corectate prin sudare sau suprapunere cu patch-uri sudate pe produs.

Cratele sunt denumite caneluri în cusătura de sudură în timpul sudării cu arc. Cauza craterelor sunt stâncile arcului. Craterele neprotejate în mijlocul cusăturilor realizate prin sudură manuală sau automată (datorită ruperii arcului) sunt de asemenea defecte grave, deoarece pot servi ca focuri de fisurare în timpul funcționării structurii sudate.

Metode de control al sudării

Controlul tehnic al producției de operațiuni de sudura nu poate fi limitat la o evaluare a calității bune a muncii deja efectuate, ci ar trebui extinsă la însăși procesul de lucru și chiar la pregătirea pentru acesta. Prin urmare, cu setarea corectă a carcasei, controlul tehnic trebuie să fie preliminar, operațional - în timpul procesului de sudare și de acceptare - după sudare.

Controlul preliminar constă în verificarea calității metalului principal și a metalului de umplere, a straturilor de acoperire și a fluxurilor, verificarea corectitudinii tăierii articulațiilor, precizia corespondenței marginilor și respectarea decalajelor necesare. La controlul preliminar se efectuează și examinarea calificării sudorului.

Control în timpul procesului de sudare (funcționare). In timpul procesului de sudare este necesar pentru a monitoriza sudura intensitatea curentului sau cu ajutorul arzătoarelor corespunzătoare, grosimea stratului depus, pentru curățarea suprafeței de sudură a zgurii și a zgurii, în cazul suprapunerii următorului strat, corectitudinea procesului în ansamblu.

Control după finalizarea lucrului. Pentru detectarea defectelor de sudură folosiți inspecția externă, transmisia cu raze X, metoda magnetică, testele mecanice, studiile metalografice.

Examinare externă. Dupa turnare si sudare, produsele sunt inspectate. Verificați corectitudinea dimensiunilor cusăturii, precum și calitatea acesteia. În cazul detectării locurilor suspecte de fisurare, astfel de locuri sunt spălate cu alcool și sunt supuse decapării cu o soluție apoasă de acid azotic 10%, după care suprafața cusăturii devine un aspect mat. Pregătit în acest fel, suprafața cusăturii este văzută în lupă.

Radiații prin raze X. Această metodă de control se bazează pe proprietatea razelor X de a penetra în mod diferit prin medii diferite. În cusătura de sudură, razele X sunt absorbite de metal mai mult decât prin incluziuni ale zgurii, bule de gaz, fisuri; cu cât stratul metalic este mai gros, cu atât mai multe raze absorbă.

Există două modalități de control al razei X - vizual și fotografic. Primul este să observați imaginea translucenței pe ecran, iar al doilea - fotografiați această imagine. Metoda fotografică oferă un rezultat mai fiabil.

O sutură benignă oferă o întunecare chiar și a filmului, iar diferite defecte creează abateri de la un astfel de model de raze X; Astfel, lipsa penetrării este detectată de claritatea limitei dintre metalul depus și cel de bază; Includerile de zgură și bulele de bază apar pe un negru mai negru decât metalul de bază etc.

În Fig. 396 prezintă un model de raze X a unei cusături în formă de V cu un defect în partea inferioară.

Inspecția cu raze X este utilizată pentru a stabili condițiile corecte de sudare pentru piesele care produc un procent ridicat de reziduuri și, de asemenea, atunci când este dificil de evaluat calitatea sudării dintr-o inspecție externă; este de asemenea recomandabil să se folosească această metodă de control în sudarea experimentală a părților complexe și deosebit de critice.

Lungimea secțiunii transversale a articulației nu depășește de obicei 300 mm. În unele cazuri, este necesară transmisia cu raze X de 10, 20% și mai multe suduri ale acestui produs.

Controlul magnetic. Într-un test magnetic, cusătura de sudură este acoperită cu hârtie pe care se toarnă pulbere magnetică de fier. Dacă un flux magnetic trece prin îmbinarea de încercare sudată, particulele de pulbere vor fi amplasate în direcția liniilor magnetice. În cazul unei incluziuni de zgură de sudură, lipsa de penetrare, sudură de rezistență a fluxului magnetic de cracare în domeniul sudurii defectelor va fi mai mare decât într-un metal solid, iar distribuția liniilor de câmp magnetic ar fi inegale. Neuniformitatea distribuției liniilor de forță în materialul investigat reflectă distribuția particulelor de pulbere pe hârtie și face posibilă stabilirea prezenței defectelor în sudură.

Controlul magnetic oferă un rezultat bun în cazul îmbinărilor cap la cap a foilor de până la 25 mm grosime; pentru îmbinările cu role și îmbinările T nu este utilizat.

Teste mecanice. Metalul de sudură și sudurile sunt supuse încercărilor de întindere, de impact și de încovoiere, pentru care se prepară probe, a căror formă și dimensiune trebuie să corespundă GOST-ului actual. Testele mecanice ale produselor finite trebuie să se efectueze sub sarcini care asigură marja de siguranță necesară pentru piesa sudată în timpul funcționării sale, dar fără supraîncărcare excesivă. Ca urmare a încărcărilor care depășesc considerabil sarcina piesei de lucru, pot apărea crăpături mici care nu se disting în timpul testului, dar care pot conduce la distrugerea produsului în timpul funcționării acestuia.

Vasele sudate, cazanele, conductele sunt testate pentru rezistență prin presiunea hidraulică. Scurgerile detectate de astfel de teste nu trebuie eliminate prin crăpare, deoarece zonele perforate ulterior corodează rapid; Segmentele de cusătură cu loialitate detectată trebuie să fie tăiate, preparate și supuse unui nou test.

Inspecția metalurgică. Luarea în considerare a macro și microsecțiilor metalului de sudură ne permite să judecăm calitatea metalului sudat și să dezvăluim structura zonelor de tranziție. Această metodă dezvăluie, de asemenea, toate tipurile de defecte de sudură.

Inspecția metalografică efectuată în mod sistematic este un instrument fiabil pentru stabilirea unui regim de sudare rațional în anumite condiții de producție a sudării.

Siguranță pentru sudură

Siguranța operațiilor de sudură este reglementată în detaliu prin instrucțiuni și reguli corespunzătoare; ne vom concentra doar pe cele mai importante și mai generale cerințe.

La sudarea cu gaz, este necesară o manipulare corectă a cilindrilor de oxigen. Nu permiteți utilizarea buteliilor în cazul în care perioada de testare periodică a apărut deja; această perioadă trebuie indicată prin ștampila impusă de inspecția tehnică. Cilindrii umpluți cu gaz nu trebuie supuși șocurilor și căldurii, deoarece scânteile care apar în timpul impactului pot provoca o explozie a balonului. Reductorul, înșurubat pe butelia de oxigen, nu trebuie să aibă urme de ulei și grăsime. Nu purtați cilindri pe mâini pentru a evita impactul în cazul în care balonul a scăzut. Reductorul trebuie păstrat curat, deoarece frecarea particulelor de praf, rugina poate provoca, de asemenea, o scânteie care, într-o atmosferă de oxigen, face ca metalul reductorului să se aprindă. Ventilul și reductorul pot fi încălzite numai cu apă fierbinte sau cu abur, împiedicând utilizarea unei flacără a arzătorului.

Generatoarele acetilenice trebuie să fie menținute curate și păstrate la o distanță nu mai mică de 10 m de arzătoare. Furtunurile de alimentare cu gaz nu trebuie să permită trecerea gazului. Sigiliul de apă trebuie întotdeauna umplut cu apă și trebuie să fie sub supravegherea constantă a sudorului. Sondatorul este obligat să monitorizeze densitatea închiderii robinetelor arzătorului și să nu lase arzătorul sau să-l așeze oriunde.

Toate piesele echipamentelor sudate electric sub tensiune trebuie să fie bine împământate cu un conductor de cupru cu o secțiune transversală de cel puțin 6 mm. 2. Atingerea părților subțiri ale mașinii de sudat cu mâinile goale este permisă numai când comutatorul de întrerupere este oprit. Pentru toate lucrările de sudare electrică în interiorul vaselor, rezervoarelor și rezervoarelor se recomandă utilizarea de covoare de cauciuc sau de galoșe de cauciuc.

Pentru a proteja ochii de deteriorările cauzate de razele luminoase în timpul sudării cu gaz, ar trebui folosite ochelari cu ochelari de protecție întunecați; În sudarea cu arc, sticla protectoare trebuie întărită în scut sau în casca, care protejează nu numai ochii, ci și fața sudorului de la arsuri.

Pentru a proteja împotriva picăturilor și stropilor de metal topit, sudorul ar trebui să folosească mănuși și să fie îmbrăcat în haine care se potrivesc perfect cu corpul.

În încăperile destinate sudării este necesară asigurarea ventilației, care asigură îndepărtarea gazelor nocive, iar depozitarea materialelor inflamabile nu ar trebui permisă.

Lucrătorii care se ocupă de curățarea îmbinărilor de scală și zgură trebuie să fie echipați cu ochelari care să protejeze ochii împotriva înfundării.

Nu permiteți producerea de lucrări de sudură pe produse care se află sub presiunea lichidelor sau a gazelor.

Sârmele de sudură care poartă curent și furtunurile de gaz nu pot fi stivuite împreună.

Locul de producție al operațiunilor de sudură trebuie protejat prin pereți despărțitori sau scuturi portabile.

Descarcă eseu: Nu ai acces la descărcarea fișierelor de pe serverul nostru CUM SĂ DOWNLOAD

Parola din arhiva: privetstudent.com

Articole similare

Trimiteți-le prietenilor: