Care sunt defectele în articulațiile sudate? De fapt, acestea sunt abateri de la cerințele privind caracteristicile tehnice ale sudurii și, prin urmare, întreaga structură. Sunt defecte de sudură care reduc rezistența cusăturii și fiabilitatea îmbinărilor de sudură. Ele pot fi împărțite în mai multe tipuri.

Tipuri de defecte ale sudurilor:

- abateri de la dimensiunea și forma cusăturii;

- defecte ale micro- și macrostructurii;

- deformare și deformare a structurilor.

Abateri de la mărimea cusăturii și a formei ei

Parametrii dimensionali ai cusăturii de sudură sunt determinați de standardele de stat. Și fiecare tip de sudură are propriul GOST. De exemplu, în timpul sudurii, în care procedeul de topire este implicat, defecte ale sudurii definește inegala canelură plinătate sudură, plus diferența dintre lățimea și înălțimea cusăturii pe toată lungimea ei. În ceea ce privește forma, este neuniformă, există așa-numitele șete (hollows), coline, structura sa este scalabilă.

Motivele pentru apariția sudării manuale sunt calitatea slabă a electrozilor. calificarea scăzută a sudorului, încălcarea tehnologiei de sudare. Motive pentru sudarea automată - ea supratensiunile unghiul electrodului de alimentare de înclinare selectat corespunzător sârmă de umplere aluneca în mecanismului de alimentare și așa mai departe.

Dacă vorbim de sudura sub presiune. apoi suduri defect urme de lovituri sale ies în afară de tip profund, distribuția inegală a punctelor de-a lungul semifabricatelor de sudură decalate unul față de altul poate avea loc.

Defectele în încălcarea formularului includ arsuri, subcotări, influxuri și cratere nepotrivite.

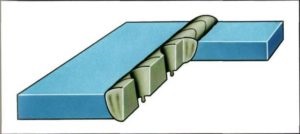

În mod tipic, astfel de defecte în cusăturile de sudură sunt formate atunci când este efectuată sudura de semifabricate situate în plan orizontal. Și procesul de sudare se face de sus. Se dizolvă - metalul topit se solidifică sub formă de movile, care se formează în momentul contactului topit preforme cu electrod metalic fierbinte cu o suprafață rece. Influxul poate avea diferite dimensiuni: de la picături mici până la rânduri mari întinse pe o lungime decentă a cusăturii de sudură.

Cauzele curbarea pot servi un curent mare este furnizat electrod, un arc lung, înclinarea piesei, electrodul selectat corespunzător unghiul de instalare. Ca rezultat - crăpături în cusătură de sudură, neprovare și alte defecte.

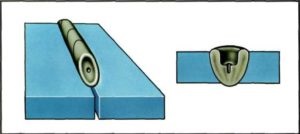

Acest defect este o canelură (canelură) în cusătura de sudură, care este adesea formată la sudarea în jurul piesei metalice. Motivele pot fi un curent mare și un arc lung, care creează o supraîncălzire a metalului în sine, precum și umplutura de sudare. Starea de temperatură ridicată determină ca marginile a două semifabricate să fie fuzibile. În cazul sudării articulațiilor unghiulare. cel mai adesea, cauza subcutanării este un electrod montat necorespunzător, mai ales atunci când există o deplasare către piesa de prelucrat vertical montată. În același timp, supraîncălzirea are loc pe peretele vertical al îmbinării, iar aici este formată o tăiere. Dar pe orizontală în acest moment a format un aflux, deoarece metalul începe să se scurgă în jos.

La sudarea cu gaz, tăieturile pot apărea numai pentru un singur motiv - puterea crescută a arzătorului. Trebuie remarcat faptul că subsecțiunile reprezintă un defect suficient de grav în cusătura de sudură. Aceasta duce la o slăbire a piesei în grosime și acesta este primul motiv pentru distrugerea articulației și, în consecință, întreaga structură sudată.

Numele în sine vorbește de la sine. La locul sudării și în metalele sudate, se formează găuri de-a lungul marginilor. motive:

- distanța mare între spații libere;

- curent înalt și un arzător puternic pentru sudare rapidă;

- forma neregulată a muchiilor, foarte ascuțită;

- Durată lungă a procesului într-un singur loc.

Cel mai adesea se obține acest tip de defect atunci când sudate foi metalice subțiri împreună, sau când fiind sudarea multistrat este aplicată și primul strat.

Acestea sunt depresiuni în cusătura de sudură. De obicei, acest defect este format atunci când arcul se rupe. Prin urmare, sudorii săi experimentați încearcă să se topească imediat. Aceasta este cea mai simplă eliminare a defectelor de sudură. Când sudarea se face automat, craterul apare de obicei la ieșirea cusăturii, adică pe placa de ieșire.

Există un subspecii de cratere, care se numește cochilie de contracție. Se formează sub influența contracției metalului în cusătura. Lucrul este că metalul scade în volum atunci când se răcește.

Defecte ale macrostructurii

Aceste tipuri de defecte ale îmbinărilor sudate pot fi identificate dacă structura sudurii este mărită cu un factor de 10. Acest tip de defecte includ fisuri, neprovare, pori de gaz, impregnari cu zgura.

Porii pot fi mari și mici, pot fi aranjați intim sau în mod uniform de-a lungul cusăturii, există pori prin intermediul acestora, numite fistule. În general, numărul și mărimea acestora depind de timpul în care băile sunt în stare lichidă. Cu cât este mai lungă piscina de sudură, cu atât sunt mai puține pori, deoarece gazele au timp să părăsească metalul lichid.

Includerile de zgură sunt, de fapt, neglijență din partea sudorului la sudare. De aceea, a pregătit prost două metale pentru a fi sudate. Pe ei rămăsese murdărie, rugina. Dacă acest tip de defecte a apărut în sudură multistrat, atunci sudor nu a efectuat îndepărtarea zgurii din straturile anterioare.

Aceste defecte pot avea dimensiuni de câteva microni sau d mai multe milimetri, forma este diferită: de la sferă la linia subțire. Locație - pe tot corpul cusăturii.

Respectați - defectul este grav. Se pare că metalul piesei de prelucrat nu sa topit cu metalul electrodului (sudarea electrică) sau a firului de umplere (sudarea cu gaz). De asemenea, pot fi sudate împreună printr-un strat de metal de sudură. Există o mulțime de motive pentru lipsa de formare:

- sa folosit prea mult curent de sudare;

- marginea contaminării;

- Electrodul a fost introdus incorect pe axa de sudură;

- decalaj foarte mic între două spații;

- marginile au capete prea ascuțite;

- întreruperea forțată, în timpul căreia se răcesc metalele;

- viteza de sudare crescută.

În ceea ce privește fisurile, ele pot fi împărțite în funcție de temperatura aspectului lor. Asta este, rece sau cald. Hotărîrea apare atunci când are loc solidificarea metalului, iar cristalizarea începe la o temperatură de 1100-1300 ° C. În același timp, tensiunile de contracție apar în interiorul metalului de sutură și începe să se formeze straturile intermediare ale unei forme semi-lichide. Apoi devin fisuri. În cazul în care metalul de depozitare conține o mulțime de hidrogen, carbon sau siliciu, aceasta este, de asemenea, cauza apariției fisurilor fierbinți.

Crăpăturile la rece se formează la o temperatură de 100-300 ° C. Motivele sunt aceleași stresuri care apar în corpul metalului de sudură atunci când începe să se răcească. În plus, hidrogenul (gazul) rămâne în interiorul cusăturii de sudură, care tinde să iasă. Iar acestea sunt stresuri suplimentare. Apropo, fisurile fierbinti de pe cusatura nu sunt vizibile, ele sunt considerate interne. Dar frigul apare imediat pe exteriorul cusăturii, acestea fiind vizibile cu ochiul liber. Acestea sunt defecte externe ale articulațiilor și îmbinărilor sudate.

Defecte microstructurale

Prin microstructură defect este necesar pentru a transporta fisuri și pori microscopici și incluziuni nemetalice de tip (oxigen, nitrură), structura mare de cereale a metalului depus cu elemente de supraîncălzire și linia de crater arde.

Cel mai periculos dintre toate aceste defecte este arsurile. Cu aceasta, granulele mari de structură metalică apar în cusătura din interiorul cusăturii, care au legături de minimă rezistență între ele. Prin urmare, fragilitatea ridicată a articulației. Cauzele supraîncălzirii sunt prezența oxigenului în zona de sudură, ceea ce înseamnă că izolația băii este slabă. De asemenea, este posibil să se adauge o temperatură ridicată a procesului de sudare.

Defecte permise și inacceptabile

Este clar că toate defectele în îmbinările sudate afectează negativ calitatea structurii sudate. Dar există și acelea în care proiectarea poate fi operată fără probleme, dar există și acelea în care este strict interzisă funcționarea acesteia.

Prin urmare, înainte de a determina dacă o structură sudată poate sau nu ar trebui utilizată, este necesar să se ia în considerare toate circumstanțele și factorii care influențează alegerea.

- Este necesar să se determine dacă proiectul corespunde tuturor parametrilor geometrici și dimensionali, strict conform desenului sau desenului.

- Tipul de defect, mărimea și locația acestuia în conexiune.

- Ce sarcini mecanice vor fi supuse structurii sau structurii. Vor rezista conexiunile lor de sudare?

- Natura mediului. Încărcăturile naturale afectează negativ starea cusăturii sudate.

- Funcțiile atribuite construcției. Adică, un defect poate rezista unor sarcini, în timp ce altele sunt contraindicate.

Determinarea permisibilității defectelor nu poate fi decât un echipament special. Prin urmare, se recomandă utilizarea echipamentului care, în funcție de gradul de verificare a defecțiunilor, era mai mare decât valoarea nominală admisibilă a defectului însuși. De exemplu, o fisură cu dimensiunea de 3 mm nu poate fi măsurată cu un instrument care determină fisurile minime de 5 mm în lungime.

Apropo, permisiunea este afectată nu numai de mărimea și forma defectelor, nu de ultimul cuvânt pentru numărul și frecvența lor de localizare.

Concluzie pe această temă

Defectele îmbinărilor sudate afectează calitatea îmbinării dintre elementele structurii asamblate și, prin urmare, întreaga structură ca întreg. Prin urmare, o atenție deosebită este acordată corectării defectelor de sudură. Nu pot scăpa. Există defecte care pot fi ușor eliminate, există, care pot fi eliminate, dar nu ușor. Sunt cunoscute metode de eliminare a acestora. Și există defecte care nu pot fi corectate. Deci, este mai bine să conduceți procesul corect. Prin urmare, studiați procesele de apariție a cusăturilor și motivele formării acestora.

Trimiteți-vă prietenilor

Articole similare

-

Defecte de îmbinare sudate și metode de sudare - hello student!

-

Rezolvarea rezonabilă a defectelor cutanate pe fotografie cu ajutorul wavelet-urilor

Trimiteți-le prietenilor: