Blast Furnace

Timp de mai multe secole, fierul a fost exploatat în cuptoare de fier brut într-un mod descoperit în antichitate. În timp ce pe suprafața pământului existau minereuri fuzibile abundente, această metodă satisfăcea pe deplin necesitățile de producție. Dar în Evul Mediu, când cererea de fier a început să crească, metalurgia trebuia din ce în ce mai mult să utilizeze minereuri refractare. Pentru a extrage fierul din acestea, a fost necesară o temperatură mai ridicată de topire. La acea vreme au fost cunoscute doar două metode de creștere: 1) o creștere a înălțimii cuptorului; 2) creșterea exploziei.

Deci, treptat secolul XIII de cuptor syrodutnyh format o mai mare și mai avansate de cuptor de topire, shtukofena numit, însemnând „cuptor, curry Critz.“ Ștukofenul a fost primul pas pe calea către furnal. Au apărut pentru prima dată în Styria bogată în fier, apoi în Republica Cehă și în alte zone miniere. În aceste cuptoare a fost posibil să se atingă o temperatură mai mare și să se prelucreze minereuri mai refractare. shtukofena mină a avut dublu formă de trunchi de con, care se îngustează spre gât (așa-numita partea superioară deschisă a cuptorului, prin care porțiunile (Kolosha) minereu încărcate și cărbune) și cufundarea. Intr-un perete a avut o deschidere pentru lance (țeavă prin care un cuptor cu burduf pompat aer) și pentru tragerea Kritsa.

adaptari de proces minereului în fier a avut loc în shtukofenah exact aceeași manieră ca și în cuptoare syrodutnyh, dar nu a existat un progres: o mină închisă bine concentrarea căldurii și, din cauza înălțimii sale (3, 5 m) de fuziune a fost uniform mai lent și mai complet, astfel încât minereu sa dovedit a fi mai folosită. Indiferent de intențiile topitorii în shtukofenah obținute o dată toate cele trei tipuri de surse de fier: fier, care curgeau ca deșeuri, împreună cu zgura, fier și oțel maleabil în floare, acoperite subțire Bloom. (Să ne amintim că metalurgia fierului, oțel și fier denumit chimic aliat diferența corespunzătoare de fier-carbon între cele două este cantitatea de carbon: în bloomery moale (sudate de fier) nu a fost mai mare de 0, 04% din oțel - la 1. 7%, din fontă - mai mult de 1, 7%.

În ciuda faptului că cantitatea de carbon variază astfel de măsură mai mică asupra proprietăților din fier, oțel și fontă sunt foarte diferite unul de altul: fierul este un metal moale, se pretează bine la forjare din oțel, dimpotrivă, un material foarte dur, păstrează perfect calitatea de tăiere; Fier de fier - un metal tare și fragil, complet nu dau în forjare. Cantitatea de carbon afectează semnificativ alte proprietăți ale metalului. În special, cu cât este mai mult în fier, cu atât mai ușor se topește. Fierul fier este un metal suficient de refractar, iar fonta se topește la temperaturi mult mai scăzute.)

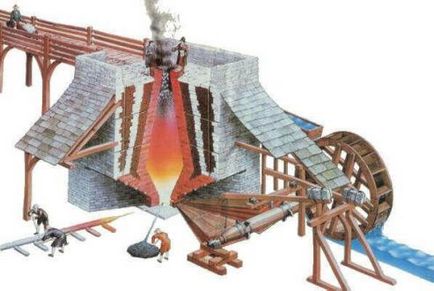

Avantajele tuukofenului au fost totuși insuficiente pentru toate minereurile refractare. A fost nevoie de o lovitură mai puternică. Forța umană de a menține temperatura nu era suficientă, iar pentru a activa burduful a început să folosească roata de apă. Arborele roții de apă a fost alimentat cu camă așezată pe ea într-o defalcare, care a tras capacele blănurilor de piele înclinate. Pentru fiecare cuptor de topire erau două blănuri care lucrau alternativ. Aspectul motoarelor hidraulice și al blănurilor ar trebui atribuit sfârșitului secolului al XIV-lea, așa cum deja în secolul al XV-lea, multe turnătorii s-au mutat de la munți și dealuri până la văi și pe malurile râurilor. Această îmbunătățire a fost punctul de plecare pentru cea mai mare schimbare în tehnica metalurgiei, deoarece a condus la descoperirea fontei, a proprietăților sale de turnătorie și de refacere.

Într-adevăr, intensificarea exploziei a afectat întregul parcurs al procesului. Acum, cuptorul a dezvoltat o temperatură atât de ridicată încât reducerea metalului din minereu a avut loc mai devreme decât s-a format zgura. Fier aliat cu începutul carbon și transformate în fontă brută, care, după cum sa menționat mai sus, are un punct de topire mai scăzut, astfel încât în cuptor în loc de o Kritsa viscos convențională a început să apară complet masa topită (fonta). La început, această metamorfoză a lovit foarte neplacutabil pe metalurgii medievali. Fierul înghețat a fost lipsit de toate proprietățile naturale ale fierului, nu a fost falsificat, sudat, era imposibil să se facă unelte puternice, arme flexibile și ascuțite. Prin urmare, fonta pentru o lungă perioadă de timp a fost considerată o risipă de producție și topitorii au fost foarte ostili față de el. Dar ce trebuia făcut cu ea? Atunci când se recuperează fierul din minereu refractar, o cantitate destulă din el se duce la fontă. Nu aruncați tot fierul împreună cu zgură! Treptat fier lipsit de valoare a început să se aleagă din zgura răcită și începe a doua re-topire, adăugându-l la clasa întâi, și apoi pe cont propriu. În același timp, în mod neașteptat că fierul se topește rapid în cuptor și după suflare intensiv este ușor transformată în fier cu bile, care în calitate nu este inferior, dar chiar și în multe privințe mai bine decât cea a fierului, care a fost obținut din minereu. Și din moment ce fonta se topește la o temperatură mai scăzută, această redistribuire a necesitat mai puțin combustibil și a durat mai puțin timp. Deci, în timpul secolului al XV-lea, în primul rând inconștient și dibuite, și apoi pe deplin realizat, a fost făcut cea mai mare descoperire în industria metalurgică - proces peredelochny. El a găsit o aplicare largă deja în secolul al XVI-lea în legătură cu răspândirea cuptoarelor de furnal.

În curând, alte proprietăți pozitive au fost descoperite în fontă. Hard kritsu nu a fost ușor să iasă din cuptor. De obicei, acest lucru a durat câteva ore. Între timp, soba sa răcit, iar combustibilul suplimentar a fost folosit pentru ao încălzi, iar timpul inutil a fost irosit. Eliberarea din cuptor a fierului topit a fost mult mai ușoară. Cuptorul nu avea timp să se răcească și putea fi imediat încărcat cu o nouă porțiune de minereu și cărbune. Procesul ar putea avea loc în mod continuu. În plus, fonta a avut calități excelente de turnare. (Amintiți-vă că timp de multe secole, singura cale de fier a fost forjarea.) Până la mijlocul secolului al XIV-lea, primele piese turnate au fost atribuite. Odată cu dezvoltarea artileriei, utilizarea fontei a fost extinsă. Mai intai a inceput sa fie folosit pentru turnarea nucleelor si apoi pentru turnarea partilor individuale ale tunurilor. Cu toate acestea, până la sfârșitul secolului al XV-lea, fonta era încă de calitate slabă - eterogenă, nu suficient de lichidă, cu urme de zgură. Din aceasta au ieșit articole dure și nepretențioase de pietre funerare, ciocane, stovepani și alte produse necomplicate.

Turnarea fontei necesită unele modificări în dispozitivul cuptorului; au apărut așa-numitele blauofeny (cuptoare gonflabile), care au reprezentat următorul pas către cuptorul de furnal. Ele au fost distinse printr-o înălțime mai mare (5-6 m) decât tuksofenul, și au permis continuitatea topirii la o temperatură foarte ridicată. Adevărul este că ideea că procesul de fabricare a fierului poate fi împărțit în două etape (adică într-un cuptor pentru topirea continuă a fontei și în alta pentru a remodela acest fontă în fier), nu a venit imediat. În Blauofen, fier și fontă au fost produse simultan. Atunci când topirea a fost terminată, zgura a fost descărcată printr-o gaură situată sub tronson. După răcire, a fost tăiat și kerosenul din fontă a fost separat. Kritsu a fost scos cu ciocane mari și resturi și apoi prelucrat cu un ciocan. Cele mai mari crits au cântărit până la 40 de pooduri. În plus, până la 20 de bucăți de fontă au fost scoase din cuptor. Un topire a durat 15 ore. Extracția de crimson a durat 3 ore, pregătirea cuptorului pentru topire - 4-5 ore.

În cele din urmă a venit la ideea unui proces de topire în două etape. Blofenele îmbunătățite s-au transformat într-un nou tip de cuptor - un cuptor de furnal, destinat exclusiv fontei. Împreună cu aceștia, procesul de refacere a fost în cele din urmă recunoscut. Procesul de sirop a fost înlocuit peste tot printr-o metodă de prelucrare a fierului în două etape. În primul rând, fierul a fost obținut din minereu, apoi, în topirea secundară a fontei, fierului. Prima etapă a fost numită procesul de domeniu, al doilea - redistribuirea critică. Cele mai vechi furnale au apărut în Siegerland (Westphalia) în a doua jumătate a secolului al XV-lea. Desenele lor au fost diferite de blauofene în trei moduri: o înălțime mai mare a arborelui, o suflantă mai puternică și un volum crescut al părții superioare a arborelui. În aceste cuptoare, sa obținut o creștere semnificativă a temperaturii și o topire și mai continuă a minereului. La început au construit furnale cu cutii închise, dar în curând au deschis peretele frontal și au extins cornul, primind un cuptor cu piept deschis. Un astfel de cuptor la o înălțime de 4, 5 m a dat până la 1600 kg de fontă pe zi.

Fierul a fost transformat în fier într-un creuzet, similar în construcții cu un cuptor fără brânză. Operațiunea a început cu încărcarea cărbunelui și furnizarea de sablare. După ce cărbunele au ars în apropierea duzei, s-au așezat porci din fontă. Sub influența temperaturii înalte, fonta topită se topește, picătură cu picătură se scurge în jos, trece prin regiune în fața tuierelor și pierde o parte din carbonul de aici. Ca rezultat, metalul sa îngroșat și din starea de topire a trecut într-o masă de tip aluat de fier cu conținut redus de carbon. Această masă de resturi a fost ridicată la duza. Sub influența exploziilor, carbonul ardea în continuare și, din nou, metalul care se depunea pe fund a fost rapid făcut moale, ușor sudat. Treptat, în partea de jos a fost format un grup de 50-100 kg și mai mult, care a fost extras din forjarea forjată sub ciocan pentru ao compacta și a stoarce zgura lichidă. Întregul proces a durat de la 1 la 2 ore. Într-o zi într-un creuzet, s-ar putea produce o tona de metal, iar randamentul minereului de fier finit a fost de 90-92% din greutatea fontei. Calitatea fierului era mai mare decât siropul, deoarece conținea mai puțin zgură.

Trecerea de la un proces de etapă (materie primă) la un proces în două etape (cuptor de furnal) și un proces de târâmare a făcut posibilă creșterea productivității muncii în câteva secunde. Creșterea cererii de metal a fost satisfăcută. Dar curând metalurgia sa întâlnit cu dificultăți de alt gen. Topirea fierului a necesitat o cantitate imensă de combustibil. Timp de câteva secole în Europa, mulți copaci au fost tăiați și mii de hectare de pădure au fost distruse. În unele state, au fost adoptate legi care interzic logarea necontrolată. Această întrebare a fost deosebit de acută în Anglia. Din cauza lipsei cărbunelui, britanicii au fost forțați să importe cea mai mare parte a fierului de care aveau nevoie din străinătate. În 1619, Dodley a folosit pentru prima dată cărbuni în topirea cărbunelui. Cu toate acestea, utilizarea largă a cărbunelui a fost împiedicată de prezența sulfului în acesta, ceea ce împiedică buna producție de fier. Purificați cărbunele din sulf numai învățat în 1735, când Derby a găsit o modalitate de a absorbi sulful cu vapori instant în timpul tratării termice a cărbunelui în creuzeți închise. Astfel, a fost obținut un nou agent de reducere, cocs.

Articole similare

-

Zidărie - furnal - encyclopedie mare de petrol și gaz, articol, pagina 1

-

Cu fața la cuptor cu dale, cu referință, sisteme de inginerie

Trimiteți-le prietenilor: