Prizele de gaz și cupola cuptorului. Zona cupola cuptor slăbite de orificii pentru montarea rambleu aparate, de evacuare a gazului și a altor dispozitive sunt îmbunătățite, de exemplu, un orificiu pentru montarea mașinii Sediment - datorită instalării vârfului suport inelar cuptor, asigurând rigiditatea necesară pentru a preveni amestecarea axei mașinilor Sediment în raport cu axa furnalelor datorate sarcini mecanice sau termice.

Cupola cuptorului (figura 7.1) este căptușită cu plăci de căptușeală din oțel sau fontă realizate sub formă de cupol, beton rezistent la căldură

mullitokremnezemistymi izolarea produselor fibroase. Decalajul dintre plăcile de căptușeală este înfundat cu chituri din fontă. Plăcile sunt fixate cu pufuri de pană, de regulă patru ieșiri de gaze ovale cu o suprafață totală de până la 0,4 sunt deduse din cupole. 0,5 din zona secțiunii transversale a vârfului, astfel încât selecția punctului să nu distorsioneze distribuția gazului în cuptor. Secțiunea transversală a conductelor de gaz devine circulară și scade la 0,25. 0.3 pătrat de sus. Datorită limitării înălțimii cupolei cuptorului, secțiunea de evacuare a gazului este făcută ovală cu o axă orizontală mare. La cuptoarele mari, câte 8 prize de gaz sunt instalate.

Configurația ieșirilor de gaze depinde de numărul lor și de distanța dintre cuptor și colectorul de praf (Figura 7.2). Pentru a evita selectarea inegală a gazelor din cuptor, conectarea ieșirilor de gaz trebuie să fie simetrică; Unghiurile orificiilor de evacuare a gazelor trebuie să fie mai mari decât unghiul pantei naturale a prafului, pentru a preveni supraaglomerarea acestora. Distanța dintre secțiunile verticale ale conductelor de gaz ascendent și conductele de gaz înclinate trebuie să garanteze că unitatea de umplere poate fi montată cu blocuri mărită.

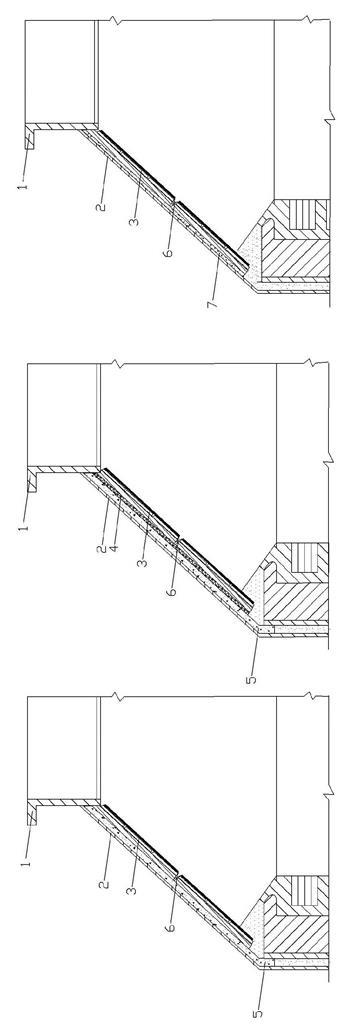

Fig. 7.2. Schema conductelor de gaz ale unui cuptor de furnal.

1 - cupola cuptorului; 2 axe ale furnalului; 3 - conducte de gaze ascendente; 4 - bujii de evacuare a gazelor; 5 - ieșiri de gaz înclinate.

Căptușeala conductelor de gaz, cu excepția locurilor de înclinare, este realizată din articole de sticlă cu marca ШБ pe mortarul de argilă-argilă-ciment, cu capul de pe carcasă. Căptușeala se efectuează în secțiuni separate de 1,5. 1,65 m cu suport pe inele de oțel sudate la carcasă. Locurile de îmbinare și împerechere care se confruntă cu cea mai mare uzură sunt căptușite cu plăci de oțel sau turnare din piatră. Conductele de gaz sunt conectate în perechi în lumânări, iar în cel mai înalt punct sunt instalate supapele de evacuare a gazelor.

Atunci când se lucrează la presiune ridicată, conducta de gaz a gazului sinterizat pentru umplerea spațiului inter-conului și îndoirile din supapele de egalizare fără îndoiri sunt fixate la orificiile descendente și verticale de gaze. De obicei, este sudat, fără căptușire. În locurile de poarta și curbe sunt căptușite cu plăci de oțel sau de turnare de piatră. Grosimea zidurilor de evacuare a gazelor este de obicei de 12 mm și în locurile în care se învecinează cupola - 15 mm. Dacă prizele de gaz poartă o încărcătură de la dispozitivul de umplere, grosimea pereților lor atinge 20 mm sau mai mult.

Gâtul. Pentru a evita distrugerea zidăriei de zidărie prin materialele încărcate în cuptor la o înălțime de 2,5. 3,0 m sunt instalate plăci de protecție din oțel (Fig.7.3-7.4), care sunt fixate pe armura superioară rigid sau pe suporturile de suspensie. În cazul cuptoarelor de mari dimensiuni, uneori jumătatea inferioară a plăcilor protectoare este răcită cu apă.

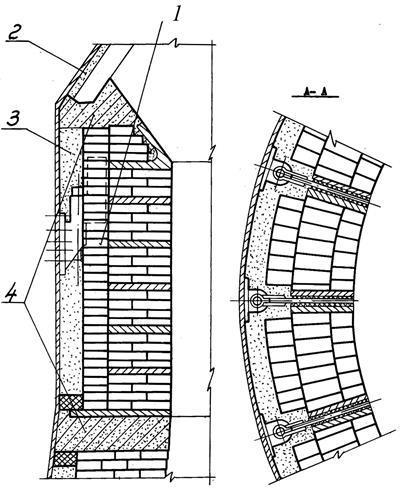

Fig. 7.3. Zidărie în zona plăcilor de căptușire. Opțiunea 1.

1 - Articole de sticlă; 2 - mortar de ciment din fontă; 3 - masa de zgură-azbest; 4 - masa de argilă-azbest.

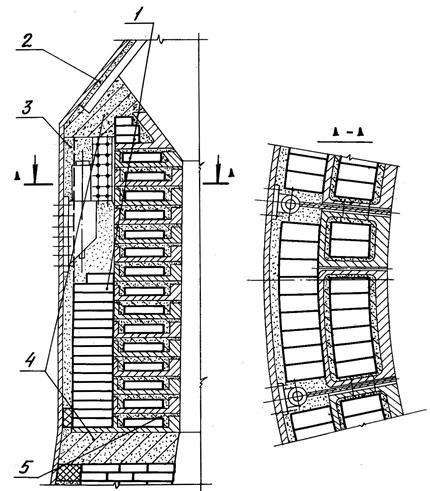

Fig. 7.4. Zidărie în zona plăcilor de căptușire. Opțiunea 2.

1 - Articole de sticlă; 2 - mortar de ciment din fontă; 3 - masa de zgură-azbest; 4 - masa de argilă-azbest; 5 - masă argilă chamotă.

În interiorul plăcilor de căptușire a căptușelii, zidăria se realizează din produse de sticlă de clasă B pe un mortar de ciment argilos-argilos. Grosimea îmbinărilor nu trebuie să depășească 3 mm.

Fiecare rând de plăci de căptușire a căptușelii este așezat pe un strat de grosime de aproximativ 10 mm de mortarul gros pe care este așezată zidaria.

Toate cavitățile plăcilor de căptușire din partea de sus, precum și golurile între produse și plăci sunt umplute cu articole de șamotă și, respectiv, cu mortar gros de ciment și argilă. Între așezarea capului și a carcasei cuptorului, a căror grosime este, de obicei, de 22, 45 mm, se lasă un spațiu de 100,150 mm și se umple cu masa de zgură-azbest. Cavitatea dintre partea conică superioară a plăcilor de căptușire a căptușelii și plăcile de căptușeală ale cupolei este umplută cu o masă de argilă-azbest compactă strâns.

Pe un număr de cuptoare în străinătate se utilizează plăci mobile (un dispozitiv complex care necesită o îngrijire atentă), ceea ce face posibilă modificarea condițiilor de încărcare pentru dispozitivele de încărcare cu conuri.

Mina. Stabilitatea minei determină de obicei durata perioadei de reparație. Prin urmare, crearea unei amenajări miniere fiabile în condiții de exploatare intensivă a cuptorului este o sarcină complexă.

Mina este împărțită într-o parte răcită (inferioară) și necoheată (partea superioară, 1/3 din înălțimea totală a arborelui). Zidăriei refractare nu este răcit parte a arborelui este realizată din argilă refractară din clasa B mortar shamotoglinisto-ciment cu o grosime de rosturi orizontale și verticale sunt de 2 mm, inelul - (. Figura 7.5) 2.5 mm.

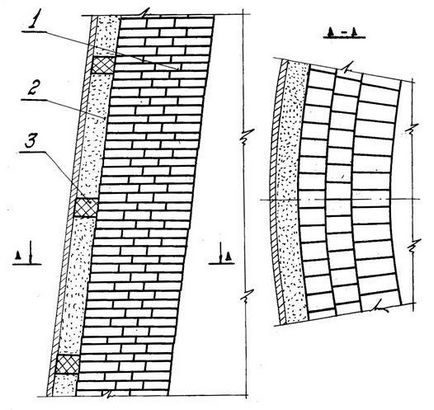

Fig. 7.5. Masoneria necoolizată a unei părți a minei.

1 - Articole de sticlă; 2 - masă de sârmă-azbest sau masă de zgură-azbest; 3 - blocuri de rășină cu azbest.

Între zidăria partea nerăcit a arborelui și carcasa 150. lăsat decalaj de 200 mm, umplută pentru a reduce pierderile de căldură shamotoasbestovoy sau masa de zgură azbest, care este ușor umezită și utrambovy-vayut. Pentru cuptoarele care funcționează pe minereuri cu conținut de zinc, diferența de creștere a adăugat la 150 de 300 mm și greutatea de azbest crizotil de brand 7-370 umplut. Clearance-ul a crescut este motivată de necesitatea de a compensa o creștere zidărie rezultată din depunerea de compuși de zinc și negru de fum în articulații și cărămizi din zidărie.

Pentru a preveni scurgerile de călcâie la fiecare 1000 mm, blocurile de azbest-rășină cu o grosime de 100. 150 mm sunt așezate pe întreaga distanță. Mina de stabilire se termină la 250, 300 mm, iar când se lucrează la minereuri cu zinc - la 300, 400 mm sub plăcile de căptușeală ale gulerului. Decalajul este înfundat în masă strâns compactată de argilă-azbest.

În partea răcită a arborelui, răcirea se efectuează, de regulă, prin răcitoare de plăci verticale cu cărămidă umplute (Figura 7.6). Pentru a păstra zidăria existentă, rândul de sus este alcătuit din frigidere, care sunt plăci de paranteze. În alte rânduri, frigiderele alternează cu plăcile convenționale și sprijină zidăria în zona lor.

Pentru admisia și drenarea apei în frigider, fixarea plăcilor de refrigerare în carcasă sunt realizate multe găuri. Pentru a menține capacitatea portantă, carcasa este întărită în această zonă cu patch-uri, iar toate țevile sunt asamblate cu grijă pentru a asigura densitatea carcasei. Frigiderele sunt montate înainte de începerea zidăriei, sunt testate, iar golurile dintre nișe sunt înfundate cu chituri din fontă. Învelișul părții răcite a arborelui cuptorului este realizat din produse caolin de șamotă. De asemenea, este permisă amplasarea acestor zone de cărămidă din clasa A. Grosimea cusăturilor orizontale și radiale, dar trebuie să depășească 1,5 mm, iar cusăturile inelului - 2,5 mm.

Arborii sunt așezați cu inele concentrice prin observarea pansamentului cusăturilor radiale și inelare, cu o scădere a razei interne a fiecărui rând de zidărie ulterior, în conformitate cu panta profilului de formare a cuptorului. Pentru a reduce gripa produselor în fiecare rând, așezați un al doilea inel din centrul cuptorului, apoi inelele rămase ale rândului.

Pentru a accelera ambreiajul poate fi declanșat, dar nu mai mult de trei rânduri odată. În plus, zidaria este de obicei întreținută de mai mulți zidari. În locurile de joncțiune de zidărie, executate de diferite ziduri, sunt așezate cărămizi (castel). Nu ar trebui să fie mai mult de șase dintre ei în fiecare inel.

Atunci când se utilizează frigidere periferice ale plăcii cu nervuri orizontale între zidărie și protuberanța golurile de concediu frigider pentru zidărie de compensare expansiune: inferioară - 100 la 150 mm, de sus - 20. 25 mm de la capătul - 5 mm. Deschiderile de deasupra și de dedesubt sunt umplute cu masă de șamotă-lut și, de la capăt, cu un mortar gros de șamotă-ciment.

Între răcitoarele plăcii periferice și zidăria părții răcite a arborelui se lasă un spațiu de 90,100 mm. În inelele exterioare ale zidăriei, este permisă strângerea cărămizilor pentru a ține golul. De obicei, decalajul este blocat de masa carbonică în stare rece. Tramping-ul se efectuează prin tampoane incandescente. Locurile greu accesibile pot fi sigilate manual.

Utilizarea unui bloc de carbon se explică prin respectarea destul de mare a acestuia pentru extinderea zidăriei cu o bună conductivitate termică. Atunci când se folosesc frigidere orizontale sau consola, distanța dintre zidărie și carcasă este de 150 mm, 200 mm și este umplută cu masă chamotobazică sau zgură-azbest pentru a reduce debitul de căldură în această zonă. Zădărnicirea nivelului de umplere a maselor de la nivelul zidăriei nu este permisă mai mult de șase rânduri.

Dacă în minereu există mai mult de 0,1% zinc, cerințele pentru grosimea cusăturilor sunt întărite: nu trebuie să depășească 1 mm.

Dispersiile care au apărut după instalare, între răcitoarele plăcii periferice și carcasă, după ce zidaria este umplută sub presiune cu mortar de argilă-argilă-ciment. Pentru a asigura densitatea gazelor, pot fi utilizate și alte soluții sau mase plastice speciale în întreaga structură.

cusături, dar nu sa răspândit. Crăpăturile se formează adesea în el. Stivuirea călcâiului este o operație foarte intensivă a forței de muncă.

Este imposibilă plutirea cărămizilor din zidaria inelară a receptorului metalic. Masoneria se formează pe zidărie. Aceasta crește stabilitatea pereților receptorului metalic în comparație cu suprafața. Futeraj este distrus prin poansonare crestătură de fier, erodat în timpul producției de fontă brută este saturată cu alcalii în timp ce purjare a gazului și este expus la fluctuații de temperaturi extreme. După eliberarea de căptușeală din fontă în zona de reparații crestătură de fier, hrănire crestătură în masa refractară.

În URSS, suprafețele de carbon întreg sunt răcite de răcitoare periferice cu plăci netede cu grosimea de 160 mm; irigarea exterioară și frigiderele în aer liber sunt uneori folosite. Frigiderele din zonă sunt aranjate în mai multe rânduri cu un bandaj de îmbinări. Apa de răcire este furnizată de punctele de control separate situate pe zona de lucru a cuptorului, precum și de răcirea cuptorului. În partea inferioară a pătratului din centru, sunt instalate blocuri de grafit dreptunghiular vertical și periferic orizontal. Zidările se efectuează pe pastă de carbon cu suturi verticale (2,5 mm) și orizontale (1 mm).

Fiecare bloc trebuie să fie adiacent blocurilor adiacente cu planurile sale, formând o cusătura cu grosimea necesară. Cusătura dintre blocuri trebuie umplută cu pastă de carbon, încălzită la 30 ° C. Fiecare serie succesivă este stabilită după verificarea verticalității, orizontalității și linearității directe a seriilor completate și eliminarea defectelor detectate. Suprafața superioară a zidăriei din blocurile de grafit și carbon este egalată prin măcinare.

Deasupra blocurilor grafitizate, blocurile de carbon sunt montate pe pasta de carbon. Distanța dintre blocurile de carbon și grafit și frigidere este de 90. 120 mm. Este umplut cu o masă de carbonat încălzită la 70 ° C și 80 ° C, la fel ca și golurile dintre blocurile orizontale și cele montate vertical, de dimensiuni de aproximativ 80 mm. Călcâiele sunt așezate în straturi de cel mult 100 mm și sunt înțepenite cu agățătoare roșii. Lacunele dintre frigidere și carcasă sunt umplute sub presiune cu șamotă-argilă-ciment sau alte soluții sau cu o masă plastică specială.

Când reparați cuptorul atunci când puneți podeaua dintr-un nivel intermediar în zidăria existentă, rândul superior este egalat, verificat și acceptat ca suprafață a unui nou rând. Gropi, chips-uri și crăpături în rândul superior al zonei vechi nu sunt permise. Structura combinată a pardoselii este realizată din produse carbonice așezate de-a lungul periferiei și în partea inferioară a acesteia și în articolele din aluminiu de mare grosime din partea centrală,

Blocurile de grafit de carbon sunt așezate în același mod ca suprafața întregului carbon. Găini deasupra blocului de grafit fiind de blocuri trapezoidale carbon rodistyh stivuite orizontal pe pasta uglero-cianit la o grosime de cusături orizontale la 1,0 mm și pe verticală - 0,5. 0,7 mm. Cusăturile verticale în rândul adiacent de blocuri de blocuri de carbon ar trebui să fie amplasate la o distanță de cel puțin 100 mm între cusături. Blocurile de închidere sunt așezate ultima. Abaterea de la raza de proiectare a suprafeței interioare a blocurilor nu este permisă mai mult de ± 15 mm.

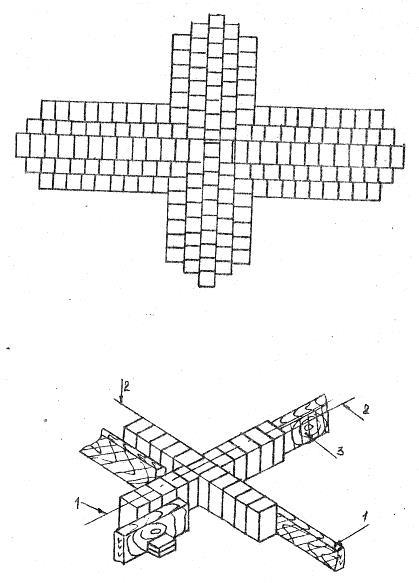

Fig. 7.13. Diagrama de așezare a crucii la așezarea podelei de aluminosilicat.

1 - axa cuptorului; 2 - cordonul; 3 - grinzi

Pentru a accelera de stabilire a efectua o cruce. Făcând vatră zidărie din fiecare rând este nu mai mult de trei fire permise pe un singur fascicul de produs cruce din același grup, potrivire pentru lungimea și lățimea fabricii, cu indicarea mărimea și numărul camerelor lor. Zavala (deviere de la verticala) mai mare de 3 mm, precum și fără jgheaburilor de 2 mm sunt permise.

Suprafața rândului executat este egalată cu mașini de rectificat, după care se pune crucea următorului rând. Rândul superior al podelei este aliniat numai de-a lungul inelului de sub blocurile de carbon. Permisă pantă față de carcasă până la 10 mm.

Diferența dintre zidărie și carbon 90. frigidere lățime de 120 mm și un decalaj între carbon și silicat de aluminiu și zidărie 40 mm masa de carbon înfunda, ca în vatra tselnouglerodistoy ambreiajului.

Circuitul de răcire este același ca și pentru întregul oțel carbon.

Dezvoltarea constructiilor de furnale in strainatate

Direcția principală de creștere a timpului de funcționare domeniu TION cuptor între reviziile este ameliorarea B Stem și răcirea căptușelii refractare (durata a fost crescută la 10 ani, în care cuptorul este topit la 35 de milioane de tone de fontă).

distrugere Analiza zidărie au permis identificarea modalitati de imbunatatire a căptușelii rezistente la foc prin îmbunătățirea ceramicii oxid și aplicațiile refractare de carbură și Carbonitrură refractare. Oțelurile folosite ligament ofera cele mai bune proprietăți ale refractarelor și oxynitride, nitrură și ligamente pure complexe.

În tabel. 7.1 prezintă proprietățile refractarelor SiC. Refractarele cu siliciu de siliciu sunt semnificativ superioare refractărilor oxidice și, în ciuda costului ridicat al acestora, sunt eficiente atunci când sunt utilizate într-o zidărie din cuptor.

Un exemplu de utilizare a refractarelor SiC poate servi captuseala furnalului № 6 Eymendene (Olanda), în care partea de jos a cuptorului cu cuvă și cu abur format în combinație a celor două tipuri de refractarelor: GRA-fitic și SiC (plasate pe suprafața frontală a spațiului interior cuptorului) suprapuse în straturi alternante (structura „sandwich“), astfel încât datorită îndepărtării căldurii intense SiC produse din grafit -ogneupory sunt susținute într-un mod uniform încălzit peste întreaga condiție grosime. Proporția de grafit în produsele din zidărie bosh la arborele său de sus parte este redus, un SiC - creste refractare.

Trimiteți-le prietenilor: