Buna ziua, dragi producatori de lemn si oricine este interesat de prelucrarea profunda a lemnului! În legătură cu tine, Andrei Noak! Astăzi, vom examina modul în care se face presarea.

Pe scurt despre etapele de fabricare a dsp

Ciclul de presare sau, de asemenea, se poate spune că tehnologia de fabricație este un proces tehnologic foarte complex, asupra căruia tehnologii lucrează de ani de zile, introducând noi tehnologii, instalând automatizări, adăugând aditivi diferiți, îmbunătățind echipamentele.

În general, se poate spune că acesta este un complex de lucrări privind producția de la automatizare la achiziționarea de noi echipamente moderne. La presele de acționare în șarje, fabricarea la cald poate fi împărțită în etape:

- Descărcați pachetul

- Apăsați pe butonul închis

- Set de presiune și aterizare pe bară

- Presurizare, presare la cald

- Reducerea presiunii (conectarea egalizatorului)

- Eliberați aburi

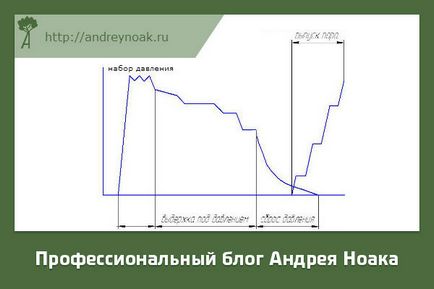

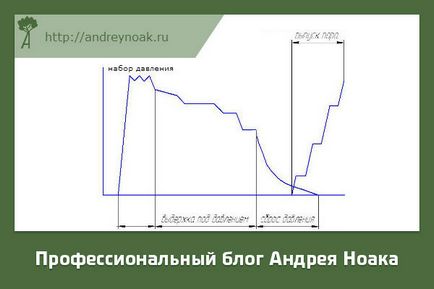

Ciclul de fabricație poate fi de aproximativ 3 minute cu o organizație competentă a procesului. În acest caz, este descris modul de presare la cald cu indicarea timpului și parametrul care este afectat.

Temperatura presării la cald este de 225 0С, umiditatea așchiilor după osmolare este de 8-10%, apa din rășină nu este adăugată pentru a reduce cantitatea de abur din placă (aceasta permite reducerea căsătoriei în tehnologia de presare).

Încărcarea ambalajului timp de aproximativ 25 de secunde. Dacă presa este în sensul acelor de ceasornic, atunci cu cât este mai lungă, cu atât este mai mare timpul de încărcare al covorului. Pentru a reduce timpul de încărcare al covorului, linia ar trebui să funcționeze ca un ceas.

Apăsați închiderea timp de aproximativ 10 secunde. când prinderea este prea rapidă, marginea este zdrobită.

Set de presiune și aterizare pe lamele de 20-30 de secunde. Următoarea etapă a tranziției se realizează fie la un anumit moment, sau prin toleranța specificată (adică de a lucra presa comprimat în modul inactiv cu care forța, iar apoi această presă poziție este luată ca zero), astfel încât să lucreze cu o presă covor prese pentru a seta poziția de zero , în calitate de furnizil, merge la etapa următoare).

stabilit presiune depinde de umiditatea covorului (conținut optim de umiditate 10-11%), de grosimea cip (chips-uri mai groase decât atât mai dificil de a stoarce covor, asupra presiunii de presare specifice (pentru procesul de presare mai rapid, este necesar să reziste la presiunea maximă posibilă), din straturile de ( mai mici, chips-uri pune mai ușor presiune pe șine, dar mai greu de a sufla de pe abur).

Pentru a scurta ciclul de presare, este necesar să treceți la etapa următoare mai repede din această etapă, dar pentru a nu deteriora calitatea plăcii. Nu se recomandă uscarea superficială a așchiilor, este mai bine să se mențină umiditatea așchiilor uscate după compartimentul de uscare 2,5-3,0%. Este deosebit de importantă stabilitatea procesului de uscare a cipurilor.

Calculator de productivitate online

Mai ales pentru cititorii mei, am scris un calculator, prin care puteți evalua cifrele pe care trebuie să le deplasați pentru modernizarea presei și reducerea ciclului de presare

Detalii despre parametrii care afectează performanța presei

Este deosebit de important pentru reducerea timpului ciclului de presare la cald optimizând eliberarea aburului de pe covor. În acest caz, veți vedea că, atunci când presiunea este eliberată, mecanismul de decuplare este deschis periodic.

Aceasta permite eliberarea mai rapidă și mai bună a aburului, ceea ce reduce în cele din urmă timpul de presare. Deplasați cursorul și faceți clic pe mouse, imaginea mărită se va deschide într-o filă nouă.

Extract sub presiune, presare la cald 70-150 sec. afectează grosimea plăcii finite. Cu o expunere lungă, se obține o placă subțire, dacă timpul de expunere este prea scurt, placa nu se lipeste sau se dovedește a fi foarte friabilă.

În mod ideal, parametrul de timp dsp în presă nu ar trebui să fie schimbat de operator, pentru aceasta, întregul proces de producție trebuie să fie automatizat. Grosimea de regulă variază în timpul producției datorită umidității care se scurge după compartimentul de uscare sau nu este alimentată stabil prin fracțiile de materii prime sau chiar un fel de deviații periodice față de tehnologia de presare a dsp.

Timpul programului de producție al DCS depinde de:

Raportul dintre straturi, cu atât mai mari particule de timp mai mic de expunere, cele mai bune perechi de ieșire (sau mai puțin de căsătorie), o mai bună placă indicație fizică și mecanică (în special mărturia trăgând șuruburile de margine), ci la o anumită limită, la conținut prea mare de chips-uri din stratul de mijloc (în special în cazul în care chips-uri groase) de presă pentru o lungă perioadă de timp se așează pe șine, apăsând astfel, crește în timp.

Temperatura. Pe măsură ce crește temperatura, timpul de menținere sub presiune scade, presarea este redusă, dar probabilitatea ruperii este crescută datorită formării mai aburului, se dovedește că cu cât este mai tare, cu atât mai repede, dar probabilitatea de a obține o respingere crește. Apropo, acest tip de ciclogramă, și anume stadiul de eliberare a aburului, vă permite să ridicați temperatura de presare la 225-230 de grade, cu un procent foarte mic de reziduuri și să înlocuiți etapa lungă de susținere sub presa de placă fără presiune.

Cantitatea de rășină din stratul exterior. Cu o cantitate mare de rășină în stratul exterior, are loc cristalizarea, randamentul aburului este dificil, plăcuța se rupe. Cu o cantitate mare de rășină în stratul exterior, presarea la cald poate chiar să crească în timp.

Cantitatea de rășină din stratul interior. Este important ca, atunci când cantitatea de rășină în stratul de mijloc este redus timpul de presare este redusă pentru a apăsa pista de aterizare. Dacă doriți să scurteze ciclul de turnare, este necesar să se usuce chips-uri la un conținut de umiditate de 2,5-3%, se adaugă rășina în stratul de mijloc a maxim (de exemplu, ceea ce debitul va adopta manual), și se adaugă mai mult întăritor.

Dacă conținutul de rășină este mic, de asemenea, pentru a reduce cantitatea de resturi, este necesar să se mărească timpul de maturare al aburului. Cu rășină suficientă în stratul interior, eliberarea de abur poate fi redusă la 13-15 secunde, la o temperatură de 225 de grade.

De asemenea, experții europeni au recomandat, pentru a exclude posibilitatea de a împinge lamelele presei, pentru a face o exploatare ușoară sub presiune. Pe setul de presă din fiecare colț de la capăt, care controlează poziția presei, adică controlează software-ul de presă.

Atunci când presiunea este setată și piste de aterizare la veniturile senzorilor apăsați de declanșare presă la pasul următor, atunci când presiunea este eliberată până când afișarea unui senzor, presiunea încetează să mai fie evacuate, o placă sub presiune și căldură devine mai subțire și senzorii incluși din nou.

Cu temperatură în creștere, ținând timpul în presă, cantitatea de rășină la o grosime a lamelelor, grosimea plăcii finite scade.

Apa nu poate fi adăugată la covor. Presarea sub presiune este mai mică decât adăugarea apei. Acest lucru reduce, de asemenea, procentul căsătoriei.

Aș dori, de asemenea, să menționez că timpul insuficient pentru fabricarea sub presiune va duce la mici indicatori fizici și mecanici, deoarece polimerizarea rășinilor nu a fost finalizată. Datorită timpului de expunere insuficient, în plus, bulele au ieșit, cu alte cuvinte, după apăsare, placa a ieșit complet, dar după cum ați văzut-o, este stratificată.

Grosimea plăcii PAL. Am scris deja acest lucru pentru a obține mai mult praf de șlefuire pe arzător, în niciun caz nu recomand să mărească grosimea plăcii finite. Deoarece cu cât aveți mai puțină cantitate de grund, cu atât mai puțin timp este necesar să obțineți o grosime dată, mai puțină rășină este necesară, mai puțin este nevoie de lemn, mai puțin gaz și praf sunt necesare pentru a usca acest lemn la presare. Aplicarea panoului în ansamblu este în creștere. Și un milimetru suplimentar de grosime a plăcii, crește ciclul cu 50 de secunde, astfel încât sarcina tehnologului este de a reduce la minimum admisia pentru măcinare și de a elabora tehnologia de presare.

Presa chineză cu mai multe etaje

Eliberarea presiunii apare rapid pentru o tranziție timpurie la o eliberare de abur de 10-20 secunde. Ar trebui să se întâmple rapid, dar fără probleme, fără sufocare. Efectuați o sarcină de resetare fără probleme pentru tehnolog și programator.

Dar nu exagerați cu viteza de eliberare a presiunii, este mai bine să mergeți la presă și să vedeți că aburul începe să iasă încet, viteza crescând treptat. În acest caz, elaborarea tehnologiei de presare este un proces foarte complicat și de lungă durată. În această etapă, placa începe să "se umfle".

Eliberare abur 35 sec. (dacă se aplică o cantitate suficientă de rășină la stratul interior, timpul scade la 13 secunde, cu o cantitate mică de rășină, timpul crește până la 70 de secunde), apare prin mecanismul de rupere.

Un mecanism de deconectare este declanșat pe scurt, o porțiune de abur iese, apoi după 2 sau 3 secunde acest mecanism este declanșat din nou și din nou aburul de pe placa iese. Aici puteți vedea intensitatea și timpul ieșirii aburului de pe placă.

Se pare că atunci când mecanismul de rupere funcționează, plăcile ușor deschise, frunzele de aburi, apoi așteptăm, repetăm procedura. Această inovație vă permite să păstrați temperatura presei la 225 ° C, să lucrați cu un scurt ciclu de presare și să lucrați cu o cantitate minimă de respingere.

Deschiderea plăcilor de presare 10 sec.

Dacă începe să lucreze tehnologia fierbinte de fabricație, cel mai bine este de a seta viteza obturatorului sub presiune și de eliberare a aburului este cu siguranță mai mult decât cele de mai sus, și colaps încet, cu atât mai bine să presare nu a fost atât de mult fierbinte, iar temperatura a fost de aproximativ 170 de grade.

Apoi setați grosimea de care aveți nevoie (depinde de timpul de menținere sub presiune). Apoi determinați eliberarea aburului când trebuie să deschideți presa. Verificați densitatea. Apoi porniți linia pentru a schimba lucrările. La sfârșitul schimbării, luați în considerare valoarea căsătoriei. Dacă există una, atunci faceți o marjă de rezistență (fie reduceți temperatura cu 5 grade, fie crește timpul de eliberare a aburului, sau căderea de presiune vă face mai ușoară).

Trecerea de la o perioadă la alta se realizează în timp - ne menținem un anumit timp, apoi procesul trece într-o altă etapă. A doua opțiune este tranziția, să spunem cu presiunea stabilită în faza de menținere sub presiunea asupra toleranței.

Asta este modul în care valoarea prestabilită este setată pe senzorul de poziție a presei, când presa este așezată pe benzi, setul de presiune este oprit.

A treia opțiune este când presiunea prescrisă este tipărită. Aceasta înseamnă că tranziția de la etapă la etapă poate fi efectuată în funcție de timp, presiune și poziție a presei. Trebuie remarcat faptul că durata expunerii la presiune și timpul de eliberare a aburului afectează foarte mult densitatea ...

Reduceți valoarea căsătoriei

Presa cu un singur etaj a firmei Dieffenbacher

Pentru a reduce cantitatea de deșeuri, creșteți gradul plăcii, regimul tehnologic trebuie respectat foarte rigid. În timpul funcționării, atunci când lupta începe pentru calitatea unei persoane responsabile de calitate trebuie să pună unii parametri, toți acești parametri o fixează la domiciliu, verificați placa asupra caracteristicilor mecanice fizice, determină optim, și, în orice caz, este imposibil de a operatorilor neautorizate care nu puteți ajusta.

În mod ideal, funcția operatorului este de a menține linia de lucru și toți parametrii sunt stabiliți de persoana responsabilă de calitate.

Tehnologul trebuie să se străduiască pentru acest lucru și cu cât calificarea tehnologului este mai mare, cu atât operatorii nu fac mai mult în timpul muncii, cu atât este mai puțin marital și productivitatea este mai mare.

Sarcina tehnolog să dau seama cum să elimine în toate domeniile factorului uman, care defectele din echipamentul, toate baterea de la presa, orice pierdere de eficiență hidraulică, pentru a lucra în tehnologia de presare la cald.

Și pentru a exclude toate cu cheltuielile minime. Pe unele linii la oprire lung sau o oprire pe ora tehnologic (când echipamentul este rece și chips-uri), pentru evitarea vitezei obturatorului căsătoriei sub presiune și orificiul de evacuare a aburului sunt majorate cu 15-20 de secunde. când începe linia, totul se întoarce la loc.

În unele industrii, dimpotrivă, nu este avantajos să se mărească timpul, iar ceea ce rămâne în buncăre este trimis la căsătorie.

Sporiți productivitatea presei

Productivitatea unei prese de o poveste într-o schimbare este de asemenea afectată de volumul unei singure presări. Pentru a crește cantitatea de presare, este posibilă creșterea grosimii (grosimea optimă a plăcii finite este de 19 mm, cu o creștere suplimentară a grosimii, productivitatea va scădea) sau dimensiunile geometrice ale plăcii.

Apăsați schița la apăsarea calendarului.

Stoarcerea la cald poate fi redusă prin următoarele măsuri:

- Creșteți rășina în stratul interior.

- Selectarea cantității de rășină în stratul exterior (o mulțime de rășină - se căsătoresc, puțină rășină - placa este scalabilă).

- Creșterea temperaturii de presare (până la 225-230 de grade Celsius) va contribui, de asemenea, la o toxicitate mică (toată formaldehida va ieși cu abur).

- Distanța minimă dintre plăcile de presare, viteza optimă de închidere a plăcilor de presare.

- Viteza maximă de încărcare a covoarelor în presă.

- Uscați așchii la un conținut de umiditate de 2 - 2,5%.

- Ajustarea tuturor parametrilor de către tehnolog, automatizarea completă a procesului.

- Indemnizația minimă pentru măcinare.

- Concentrația maximă a rășinii, absența apei în liant.

- Cantitatea optimă de întăritor este de la 2% substanță uscată.

- Eliberarea optimă a aburului.

- Selectarea raportului optim a straturilor (particule mai mari, cu atât mai ușor eliberarea de vapori, mai mică decât căsătoria, este posibilă creșterea temperaturii, dar este, de asemenea, într-o anumită măsură, cu un conținut ridicat de apăsare mai stă pe banda).

- Un randament uniform de densitate deasupra plăcii.

Cărți pentru ajutor

Recomand la toate cărțile mele noi, informațiile din ele sunt doar oooochen gustoase și utile. În prima carte tehnologia de fabricare a plăcilor din plăci este complet dată.

În a doua carte. Este pictat ca pe o fabrică obișnuită a început să primească plăci de particule 3D. Costul de fabricație a fost neglijabil, iar costul plăcii finite față de clădire este de cinci ori mai mare.

Doar vreau să spun că în Rusia nu există un astfel de DSP și ai șansa să fii primul în această direcție. Cartea este potrivită pentru cei care au o presă periodică cu mai multe povestiri sau cu o singură poveste. Mai multe detalii despre toate cărțile mele din secțiunea "CĂRȚI".

În plus, am o experiență reală de lucru în producție, nu mișcă mai mult de o linie de la zero și știu greșelile tipice pe care le fac noii novici. Prin urmare, ofer servicii pentru dezvoltarea unui plan de afaceri pentru producție, selecția echipamentelor, calculul productivității și a personalului de pe linie.

Și voi spune de ce, pentru că ele sunt legile vieții. Astăzi, pentru a obține ceva, nu trebuie doar să muncești din greu, ci să înveți cum să muncești. Și trebuie să învățați de la oameni care au obținut cu adevărat rezultate bune.

Despre serviciile mele, am pictat totul în secțiunea "SERVICII", meniul de sus al site-ului.

Mult noroc și te văd din nou! Cu tine erai Andrei Noak!

Trimiteți-le prietenilor: