Acasă | Despre noi | feedback-ul

Măsurarea durității este metoda cea mai accesibilă și cea mai comună de testare statică a materialelor, care este utilizată pe scară largă atât în scopuri de cercetare, cât și ca mijloc de control al calității metalului în multe domenii ale industriei. Există diverse metode pentru a determina duritatea metalului: indentare de indentare, reflexie de rebound etc. Cele mai frecvente dintre acestea sunt metoda de indentare. În același timp, duritatea este înțeleasă ca proprietatea unui material care rezistă deformării plastice sub acțiunea contactului în stratul de suprafață din partea unui alt corp mai rigid (numit indenter).

În această lucrare se propune să vă familiarizați cu metodele de testare a metalelor pentru duritatea Brinell și duritatea Rockwell, și să vă familiarizați, de asemenea, cu testele de microgrue Vickers, Shore.

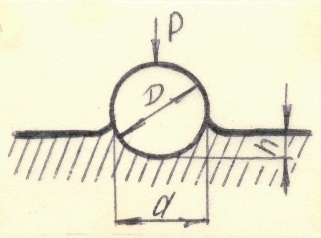

Testul de duritate Brinell. Testul de duritate Brinell se efectuează prin presarea unei baloane de oțel cu diametrul D în specimenul de testare sub o sarcină predeterminată P pentru o anumită perioadă de timp. După îndepărtarea încărcăturii pe suprafața eșantionului, obținem o gaură de golire cu diametrul d și adâncimea h (figura 1). Numărul de duritate Brinell (HB) este definit ca raportul dintre sarcina P și aria de suprafață a amprentei obținute (segmentul sferic) F = πDh:

și are o dimensiune de tensiune (MPa). Cu toate acestea, în conformitate cu standardul, nu este scris. Deoarece adâncimea de indentare h este dificil de măsurat, și este mult mai ușor de măsurat diametrul indentare d, în formă de valoare Celes h exprimată prin diametrul bilei D și a amprentelor d, r. F. H = (D (D 2 -d 2) 1 / 2) / 2. Apoi, numărul de duritate Brinell va fi determinat de formula:

HB = 2P / (pD (D- (D2 -d2) 0,5) (2)

Mașină de presă Brinell. Apăsați Brinell (Fig. 2) este format dintr-un cadru 1, deasupra căruia shpin del 2, în care este introdus vârful cu balonul 3. Tabelul 4 este utilizat pentru a instala pe acesta o probă de testare 5. Prin rotirea discului în sens orar 6 este acționat șurub 7, care, se deplasează în sus, ridică tabelul 4 și proba 5 este presat 3. motorul mingii asezonate este activat prin butoane amplasate pe partea laterală a presei. Când pârghia 8 cu suspensie Coy 9 și 10 sarcini omise cos dătătoare de încărcare pe bila 3, care este presată în proba 5. Prin pârghie de timp op măsurare 8 și 9 cu suspensia încărcăturii 10 ar crește, offloading mingea 3. de rotație a motorului se aprinde lampa indicatoare 11. Când maneta și suspensie ajunge la sarcinile este poziția inițială, motorul se oprește automat, iar becul 11 se stinge. Rotirea discului 6 în sens invers acelor de ceasornic micșorează masa 4.

Pentru a evita deformarea permanentă a bilelor întărite, este necesar ca duritatea materialului supus încercării să nu depășească HB 450.

Pregătirea probelor. Înainte de testare, suprafața eșantionului în care este presată bila este tratată cu o piatră de șmirghel sau un fișier pentru ao face netedă, netedă și fără scări sau alte defecte. Atunci când se prelucrează suprafața, eșantionul nu trebuie încălzit peste 100-150 ° C.

Pregătirea suprafeței eșantionului este necesară pentru a obține imprimarea corectă și că marginile sale sunt vizibile în mod clar pentru măsurare.

Pregătiți presa Brinell și efectuați testul.

1. Instalați greutățile 10, corespunzătoare sarcinii alese pentru test, pe suspensia 9 (Figura 2).

2. Introduceți vârful cu bilele în axul 2 și fixați-l.

3. Se pune eșantionul de testare 5 pe tabelul 4. 5. Eșantionul trebuie să stea plat pe masă. Centrul de amprente trebuie să fie de la marginea epruvetei la o distanță nu mai mică decât diametrul bilei și în pansamente-center-evaluate testele de imprimare trebuie să fie din centrul indentare adiacent cu cel puțin două diametre talonului.

4. Rotiți butonul 6 în sensul acelor de ceasornic pentru a ridica masa și apăsați eșantionul 5 pe bilele 3, continuați să rotiți discul 6 până când arcul este comprimat și discul 6 se oprește din rotire.

5. Apăsați butonul pentru a porni motorul electric. Aceasta va lumina lampa de avertizare 11.

6. După oprirea automată a rotației motorului și încetarea arderii becului 11 antiorar unitate de rotație 6 inferioară etapa 4, pentru a scoate din ea un eșantion de 5 pentru a face amprente.

7. Măsurați diametrul imprimării rezultate.

8. Determinați duritatea materialului de probă.

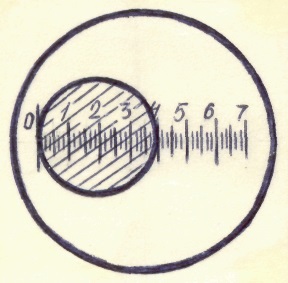

Măsurarea tipăririi și determinarea durității. Rezultatele obținute sunt măsurate cu o lupă specială în două direcții reciproc perpendiculare. Diametrul imprimării este definit ca media aritmetică a celor două dimensiuni. Lupa are o scală cu o diviziune de 0,05 mm. Partea inferioară a suportului este presată pe suprafața de testare a eșantionului deasupra amprentei. Dacă întoarceți ocularul, este necesar să vă asigurați că marginile imprimării sunt subliniate. Apoi, deplasând lupa, o margine a imprimării trebuie combinată cu începutul scării (figura 3). Citiți diviziunea scalei cu care coincide marginea opusă a tipăririi. Această numărătoare inversă va corespunde diametrului imprimării.

Pentru a evita recurgerea la îndelungat duritate calcul-niyamas cu formula de mai sus, în practică, utilizarea tabelului care conferă diametru adâncitură în duritate translație număr (HB) (tabelul. 2).

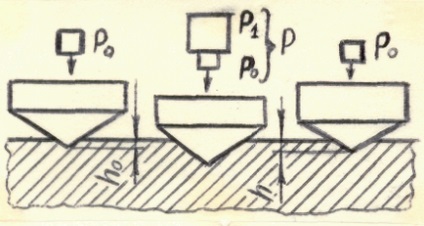

Testul de duritate Rockwell. În cazul în care utilizarea este limitată la metoda Brinell media duritate (până la 450 HB), scara Rockwell masoara duritatea HB 1000, care se extinde gama de o mulțime de subiecte și materiale face ca această metodă mai versatil. Testul de duritate Rockwell se efectuează prin presarea unui con de diamant (sau aliaj dur) cu un unghi de 120 ° sau o bilă de oțel întărită cu un diametru de 1,588 mm în piesa de testare. Mingea și conul sunt presate în proba de testare sub acțiunea a două încărcări succesive: P0 preliminar și P1 principal. adică, P = P0 + P1. Preîncărcarea P0 în toate cazurile este egală cu 100 N. Sarcina principală P1 și P totală, precum și forma indenterului depind de duritatea materialului studiat (Tabelul 3). Se oferă o mare încărcătură pentru măsurarea materialelor dure și relativ puternice, cum ar fi oțelurile întărite. Materialele dure și fragile, de exemplu aliajele grele, sunt testate la sarcină scăzută. În funcție de aceste sarcini, instrumentul are trei scale de măsurare: A, B, C.

Numărul de duritate Rockwell este un număr abstract și este exprimat în unități convenționale. Unitatea de valoare acceptată duritate deplasare viespe indentorului corespunzătoare vomu 0.002 mm. Duritate Rockwell Numărul la HR se determină în conformitate cu formulele din măsurarea pe scara NRV = 130 - e, așa cum este măsurată prin scala 100 C HRC = - e și NRA = 100 - E Cantitatea e este definită prin următoarea formulă.

unde h este adâncimea de penetrare a indenterului în materialul de testare sub acțiunea sarcinii totale P. măsurată după îndepărtarea încărcăturii principale P1 cu părăsirea sarcinii preliminare P0; h0 este adâncimea de penetrare a indenterului în materialul testat sub acțiunea preîncărcării P0 (figura 4).

Figura 4 - Schema de determinare a durității de indentare a unui con de diamant pe un instrument Rockwell

Metoda lui Rockwell este folosită pe scară largă, deoarece face posibilă testarea materialelor moi, dure și subțiri. Impresiile de la con sau minge sunt foarte mici, ceea ce vă permite să testați piesele finite fără deteriorarea lor; Testul este ușor de făcut și nu durează prea mult; numărul de duritate se citește direct pe scală. Valorile de duritate Rockwell pot fi convertite în valori ale durității Brinell și invers. În acest scop, utilizați tabele speciale (tabelele 2, 3).

Tester de duritate Rockwell. Rockwell duritate (Fig. 5) este format dintr-un cadru 1, în fața căreia este dispus fusul superior 2, care este fixat de un cavitație șurub 3. Tabelul 4 este utilizat pentru a instala pe acesta o probă de testare 5. Prin rotirea roții de manevră în sensul acelor de ceasornic 6 este acționat rotația șurubului 7 care, se deplasează în sus, mută proba tabelul 4 și 5, aducându-l la indentor 3. la rotirea în continuare a volantului 6, indentorului 3 (minge sau un con de diamant) începe să penetreze în proba 5, iar scara mică și mare în conformitate cu săgețile sunt rotite indicator 8. Rotiți roata de mână până când săgeata mică de pe cadranul indicatorului 8 se potrivește cu punctul roșu (sau cu risc). Aceasta indică faptul că a fost creată o presă de P = 100 N.

Tabelul 2 - Tabel de determinare a numerelor de duritate Brinell și transferul valorilor de duritate determinate prin diferite metode

Figura 5 - Vedere generală (a) și schema (b) a testerului de duritate Rockwell

Sarcina principală este activată prin rotirea comutatorului de comutare 10 (motorul electric este pornit) și prin apăsarea tastei 11 (mecanismul de antrenare al motorului electric este activat). În acest caz, suspensia cu greutăți 12 este coborâtă și aceasta asigură acționarea încărcăturii principale. Se creează sarcina totală (preliminară + principală). Sub influența încărcăturii principale, conul sau bila diamantului pătrunde chiar mai adânc în specimenul de testare, în timp ce săgeata mare a indicatorului 8 se rotește în sens invers acelor de ceasornic. După sfârșitul indentării, sarcina de bază este îndepărtată automat și rămâne numai sarcina preliminară. Săgeata mare a indicatorului 8 se mișcă în sensul acelor de ceasornic și indică numărul de duritate Rockwell pe scala corespunzătoare a indicatorului. După încercarea prin rotirea roții 6 în sens contrar acelor de ceasornic, masa 4 este coborâtă și eșantionul 5 este eliberat de acțiunea preîncărcării.

Pregătirea eșantionului pentru studiu. Suprafața de testare a eșantionului nu trebuie să prezinte defecte precum scala, găurile, murdăria, diverse acoperiri. Toate defectele trebuie îndepărtate prin apăsarea unui cerc, a unui fișier sau a unei hârtii de emerit. În timpul procesării, suprafața eșantionului nu trebuie încălzită la o temperatură mai mare de 100-150 ° C.

Pregătirea testerului de duritate Rockwell pentru muncă și testare.

1. Fixați dornul cu un conul sau cu bile de diamant și setați sarcina necesară.

2. Plasați proba de testare 5 pe tabelul 4 al instrumentului.

3. Rotiți volantul 6 în sensul acelor de ceasornic pentru a ridica cu grijă masa până când săgeata mică a indicatorului se află în fața punctului roșu (sau a riscurilor) de pe scara indicatorului 8.

4. Rotiți semierea 9 pentru a seta zero la scara C (negru) la capătul săgeții mari a indicatorului.

5. Porniți comutatorul de comutare 10.

6. Apăsați ușor mâna pe tasta 11 pentru a activa încărcarea mecanismului de antrenare.

7. După sfârșitul ciclului de încărcare, numărați scala indicatoarelor.

8. Rotiți roata de mână 6 în sens invers acelor de ceasornic pentru a coborî tabelul, mutați proba și repetați testul într-o locație nouă. Trebuie să se efectueze cel puțin trei teste pe fiecare probă. Distanța de la centrul imprimării la marginea specimenului sau la centrul celeilalte imagini trebuie să fie de cel puțin 3 mm.

9. Opriți comutatorul de comutare 10.

Duritatea și grosimea Vickers. Testele Vickers și determinarea microhardității sunt identice. Încărcarea este efectuată de o piramidă diamantată tetraedrică cu un unghi la vârful de 136 °. În funcție de sarcina pe unitatea de suprafață a imprimării, se determină numărul de duritate:

HV = 1,8544 Р / d 2 МПа (5),

unde P este sarcina pe piramida, H;

d este diagonala amprentei, m.

Diferența dintre aceste metode este mărimea încărcăturilor utilizate. Metoda folosită de încărcare Vickers de 5-100 kgf, în timp ce mikroispytaniyah 5-500 Determinarea durității Tester de duritate Vickers Vickers este realizată pe (figura 6.), Determinarea microduritate - pentru Microduritate (Figura 7.).

Figura 10.6 - Modelul de duritate Vickers HV-50A. Este destinat determinării durității Vickers atât a metalelor feroase cât și a metalelor neferoase, aliajele dure, cimentate, nitride și alte straturi de întărire a suprafeței. Sarcina de încercare: 1, 5, 10, 20, 30, 50 kgf

Figura 10.7 - Microhardință PMT-3M. Conceput pentru evaluarea microdurității a metalelor, aliaje, minerale, sticlă, ceramică, etc. indentare Vickers vârf de diamant (mărire: 130x, 500x, numai 800; interval de încărcare: 0,002-0,5 kgf).

Grosimea pieselor de testare trebuie să fie de cel puțin 1,5 diagonale. Pentru ca amprenta să aibă forma corectă, specimenul trebuie să fie în mod necesar plan paralel, suprafața sa trebuie lustruită și lustruită, deoarece amprenta, datorită mărimii mici, este măsurată cu ajutorul unui microscop.

Ambele metode nu au nici o limitare a durității măsurate. Încercarea de duritate Vickers este utilizat pentru a măsura duritatea și grosimea straturilor de suprafață călite metode carburare, nitrurare și cianurare oțelurile structurale. straturi subtiri obtinute prin nitrurare si oteluri de scule cianurare, boration, instrument de tratament cromatul și așa mai departe. E. Sunt testate pentru microduritate. Metoda microhardness este folosită pentru măsurarea durității constituenților fazei structurale individuale. Duritatea în micro-teste este notată H # 956; Trebuie remarcat faptul că duritatea NV400 Brinell și Vickers coincid, la o duritate mai mare HV depășește HB, iar cea mai mare duritate, mai mare diferența.

Rezistența la împădurire (Figura 8) este una dintre metodele de măsurare a durității materialelor. De obicei, este utilizat pentru măsurarea durității materialelor nemetalice: materiale plastice, elastomeri, cauciucuri și produsele lor de vulcanizare.

Duritatea Shore este notată ca o valoare numerică a scalei la care este atribuită o literă care indică tipul de scală cu o indicație explicită a denumirii durității sau a instrumentului (durometer). De exemplu, "Duritate Shore 80A", "Duritate pentru Durometer 80A", "Duritate Shore 80 pe scara D".

Metoda se bazează pe măsurarea adâncimii indentării inițiale a indenterului și a adâncimii indentării indenter după perioadele de timp specificate. Metoda este un test empiric. Nu există o relație simplă între duritatea determinată de această metodă și orice proprietate fundamentală a materialului de testare.

Din tabelul 4 se poate observa că valoarea coeficientului k depinde în mare măsură de același material din structura structurală. Deformarea aliajelor de aluminiu duce la o creștere a coeficientului cu un factor de 1,5. Este posibil să se obțină același randament al coeficientului prin schimbarea structurii oțelului. Dacă procesele tehnologice pentru producerea și prelucrarea materialelor sunt stabile, în mod sigur, pentru fiecare grup de materiale, se poate selecta un coeficient de tranziție și se măsoară rezistența încercării de duritate. În literatura străină, puterea obținută prin această metodă se propune a fi numită "puterea lui Brinell". Această determinare a rezistenței este posibilă numai pentru materiale vâscoase ductile. Pentru materiale fragile, această tehnică nu este aplicabilă.

1. Pentru a studia schemele și aranjamentul presei Brinell și a dispozitivului Rockwell, alegerea indenterilor și încărcăturilor, pregătirea eșantioanelor și a instrumentelor de lucru.

2. Pentru a determina duritatea Brinell oțelului moale sau aliaje neferoase, și o duritate Rockwell de oțel tratat termic. Rezultatele testului trebuie să fie formalizate sub forma unui protocol (tabelele 5 și 6).

3. Selectați materialul și testați duritatea acestui material folosind metodele Brinell și Rockwell. Comparați rezultatele cu tabelul cu valorile durității (Tabelul 2).

4. Scrieți un raport asupra lucrării în conformitate cu cl. 1-3.

Tabelul 5 - Raportul testelor de duritate Brinell

1. Ce se înțelege prin duritatea materialului determinat de metoda de indentare?

2. Ce determină alegerea diametrului balonului indenter și a sarcinii în testul de duritate Brinell?

3. Cum se calculează sarcina pe indenter la măsurarea durității Brinell?

4. Pentru care materiale se aplică metoda de măsurare a durității Brinell?

5. De ce, atunci când folosiți metoda Brinell, sunt introduse limitări la măsurarea durității materialelor foarte dure?

6. Ce segmente și încărcături sunt folosite în testul materialului Rockwell? Pentru a testa ce materiale sunt destinate?

7. Cum se fixează preîncărcarea în instrumentul Rockwell? Pe ce scară este determinată duritatea lui Rockwell? Cum este indicat?

8. Cum să traducem valoarea durității Rockwell în duritatea Brinell și invers?

9. Descrieți metoda de determinare a durității lui Brinell, Rockwell, Vickers.

10. Indicați ariile de utilizare a metodei de microdrog.

11. Ce materiale sunt testate pentru duritatea Shore?

12. Cu privire la principiile fizice pe care se bazează munca hardnesserilor portabili?

Lucrări de laborator №3

Articole similare

Trimiteți-le prietenilor: