Găurirea orizontală sau forarea orizontală pe direcție orizontală (HDD) este o metodă controlată fără trepte de așezare a comunicațiilor subterane, bazată pe utilizarea unor complexe speciale de foraj (instalații). Desemnarea internationala - engleza. HDD sau foraj orizontal directional. Lungimea căptușelii poate fi de la câțiva metri până la câțiva kilometri, iar diametrul este mai mare de 1200 mm. Conducte din polietilenă (HDPE), oțel și alte tipuri de materiale sunt utilizate din conducte. Și toate acestea cu un impact minim asupra mediului.

Tehnologie de construcție fără trenchless de comunicații subterane

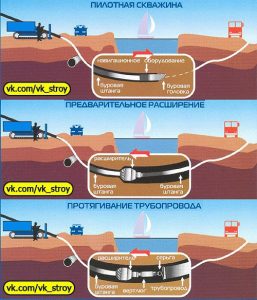

Înainte de începerea lucrărilor, se studiază cu atenție proprietățile și compoziția solului, dislocarea comunicațiilor subterane existente, autorizațiile și aprobările relevante pentru producerea de lucrări subterane. Se efectuează o sondare selectivă a terenului și, dacă este necesar, amestecarea intersecțiilor deosebit de complexe ale traseului de foraj cu comunicațiile existente. Rezultatele acestor lucrări au o importanță decisivă pentru alegerea traiectoriei și a tacticii. O atenție deosebită trebuie acordată poziționării optime a echipamentului de foraj pe șantier și pentru a asigura condiții de lucru sigure pentru echipajul de foraj și oamenii din jur. Construcția de comunicații subterane utilizând tehnologia orizontală de foraj este efectuată în patru etape: forarea unui puț pilot, extinderea succesivă a unui puț, tragerea unei conducte și etapa finală.

Etape de construcție de comunicații subterane:

Forarea unui puț pilot

Forarea unui puț pilot este o etapă deosebit de critică a lucrării, de care depinde în mare măsură rezultatul final. Se efectuează cu ajutorul unui instrument de tăiat rock - un cap de găurire cu o înclinare în partea din față și un emițător integrat. Capul de foraj este cuplat printr-un corp tubular, cu o tijă de acționare flexibil, care permite gestionarea procesului de construire a unei găuri pilot și se identifică în pregătirea pentru găurirea obstacolelor subterane în orice direcție în îndoire naturală se întinde firul de lucru. Capul de foraj are deschideri pentru alimentarea unui noroi special care este pompat în puț și formează o suspensie cu roca zdrobit. Fluidul de foraj reduce frecarea la sapa de foraj și tija, protejează sonda de alunecări de teren off instrumente de tăiere de rocă, pauze de rocă și curăță fântâna din fragmentele sale, introducerea lor la suprafață. Locația burghiului este monitorizată de un receptor radar care recepționează și procesează semnalele capului de găurit încorporat al emițătorului. Informațiile vizuale despre locație, panta azimutului capului de foraj sunt afișate pe monitorul locatorului. Aceste informații sunt afișate și pe afișajul operatorului. Aceste date sunt esențiale pentru a monitoriza conformitatea cu traiectoria proiectului conductei în construcție și minimizează riscul de fractură a firului de lucru. În cazul burghiului de la traiectoria de proiect operatorul oprește rotirea coloanei de foraj și stabilește conice a capului de foraj în poziția dorită. Apoi, forarea tijelor de foraj fără rotire este efectuată pentru a corecta traseul de foraj. Construcția sondei pilot este completată de ieșirea capului de foraj la punctul proiectat.

Extinderea fântânii

Tija de foraj (BL) este o țeavă cu un diametru de aproximativ 50-80 mm și o lungime de 2,5-3 metri. La capetele BSH, racordurile filetate CORNIC sunt tăiate cu firele exterioare, iar la capătul opus - cu filete interne. BS are un element foarte important (fără care o schimbare în direcția arborelui pilot ar fi imposibilă) aceasta este o inserție burduf (conexiune). Pe fiecare BS există două astfel de conexiuni. În general, din punct de vedere tehnologic, este mai degrabă o ciocnire pe o țeava, mai degrabă decât un fel de sudură în inserție. În mașina de găurit, BS este înșurubat, în serie, una în cealaltă, pe măsură ce se deplasează capul de găurit. Astfel, BSH-urile conectate sunt ca un cablu flexibil, care este curățat de conductele de canalizare.

schimbarea PRINCIPIUL de direcția capului de foraj în planuri orizontale și verticale, bazate pe principiul unui cablu flexibil, și dacă capătul său liber nu este atașat (în cazul în care este fixat, atunci este „arbore flexibil“), acesta va fi întotdeauna ușor îndoit. Operatorul de pe display-ul receptorului portabil „vede“ un unghi de rotație a burghiului (adică, „capătul liber de cablu“) și direcția sa, și, dacă este necesar să se „transforme“ direcția găurii de sondă, dă comanda la operatorul mașinii de foraj „oprire“ și apoi „Rotire N ../ grade (dar numai într-o direcție - în direcția filetului BSH!), astfel încât capul de găurire să fie în direcția corectă. Mai mult, prin comanda tastatura Remote operatorului este „scobitură“ a capului de foraj în sol la un unghi dorit de traiectorie, atunci operatorul furajului mașină de găurit cuprinde apă (lichid de spălare) și un flux longitudinal cu rotație. Capul de foraj este forat în sol la traiectoria necesară. apa de alimentare (sau alt lichid de spălare) se realizează sub o presiune controlată prin mașină BS găurit ax și în sapa de foraj.

Extinderea fântânii

Extinderea puțului se efectuează după terminarea găurii pilot. În același timp, burghiul este deconectat de tijele de găurire și în locul acestuia este atașat un dispozitiv de retezare - un dispozitiv de prelungire a acțiunii inverse. Prin aplicarea unei forțe de tracțiune cu rotație simultană, bara de rulare este trasă prin orificiul de foraj în direcția platformei de foraj, extinderea puțului de foraj la diametrul necesar pentru tragerea conductei. Pentru a asigura o extindere neîntreruptă a conductei printr-un puț extins, diametrul său trebuie să fie cu 50-100% mai mare decât diametrul conductei.

Tragerea conductei

Pe partea opusă a instalației de foraj, există o conductă gata pentru tragerea biciului. Spre capătul frontal al biciului, banda este atașată de forța de rotire și bontul, care sesizează forța de tragere și, în același timp, nu transferă mișcarea de rotație în conductă. Astfel, instalația de foraj trage biciul conductei pentru a fi târât de-a lungul traseului proiectului în puț.

Etapa finală

După finalizarea principalelor etape tehnologice, personalul tehnic și tehnic furnizează documentația executivă a clientului, care indică poziția efectivă a conductei puse în diverse planuri, cu indicarea obligatorie a "ancorajelor" la repere.

Instalațiile (mașinile) HDD reprezintă un echipament complex de construcție. O mașină tipică include - un corp cadru, șasiu (roți sau șenile) unitate de putere (motor diesel), în apă sau tije de alimentare, căruciorul de foraj, panoul de control (statia operatorului).

Plantele sunt clasificate în funcție de forța maximă de tragere, măsurată în tone. O altă caracteristică importantă care este indirect legată de aceasta este diametrul maxim de dilatare și lungimea maximă de găurire. Parametri secundari care pot caracteriza calitatea de instalare a consumatorului HDD - .. Raza curburii șir tijă (indică cât de mult se poate schimba traiectoria forajului pilot), iar viteza de curgere a unei soluții de bentonită (l / min arată cât de des va fi necesar pentru a reface dispozitivul de amestecare rezervor pentru prepararea noroi de foraj).

Sistemul de localizare în HDD ca instrument de gestionare

Managementul HDD este un punct foarte important. Exercițiul în timpul operațiunii este în afara oricărei viziuni și a ajunge, iar forarea necontrolată poate duce la consecințe imprevizibile. Prin urmare, în producția de operații HDD, sistemele de localizare sunt folosite pentru a controla procesul de foraj. Sistemul de localizare este o sondă care se află pe capul de găurit și un dispozitiv de sincronizare special cu această sondă, care este în mâinile operatorului sistemului de localizare pe suprafața pământului. Sonda înregistrează toate informațiile despre unghiul și direcția de găurire, numărul de rotații și temperatura capului de găurit. Aceste informații sunt transmise în timpul procesului de forare la locator și previne consecințele nedorite.

Principalele avantaje ale funcționării

Producție și aspect tehnic

Posibilitatea construcției, reparării și reabilitării comunicațiilor subterane fără șanțuri:

sub râuri, râuri, păduri; în soluri specifice (roci, râuri);

în zonele de securitate ale liniilor de transport aerian de înaltă tensiune, conductelor principale de gaz, petrol și produse;

în condiții de dezvoltare densă a locuințelor în orașe, la trecerea autostrăzii sub autostrăzi, tramvaie, autostrăzi, pătrate și parcuri;

Reducerea termenelor și a volumului de aprobări organizaționale și tehnice înainte de începerea lucrului în legătură cu absența necesității de a opri circulația tuturor tipurilor de transport terestru, suprapunerea drumurilor și a căilor ferate;

Reducerea semnificativă a timpului de producție datorată utilizării complexelor de foraj de înaltă tehnologie;

Reducerea semnificativă a numărului de echipamente grele și a forței de muncă necesare pentru instalarea conductelor;

Reducerea riscului de urgență și, prin urmare, garantarea continuității siguranței conductelor în stare de funcționare;

Absența necesității surselor de energie externe în cursul lucrărilor în legătură cu autonomia completă a instalațiilor;

Absența necesității de a efectua lucrări privind pierderea apei în condiții de apă subterană ridicată.

Aspectul financiar și economic

Reducerea costului estimat de construcție a conductelor datorită reducerii termenelor de producție, a costurilor de atragere a echipamentelor suplimentare de muncă și de împrăștiere a terenurilor grele;

Minimizarea costurilor pentru alimentarea cu energie a complexelor de foraj datorită economiei unităților utilizate;

Absența costurilor de restaurare a secțiunilor deteriorate ale drumurilor și căilor ferate, a spațiilor verzi și a infrastructurii urbane;

Reducerea costurilor de operare pentru inspecția conductelor și reparații în timpul funcționării.

Articole similare

-

Dispozitivul și principiul de funcționare a platformei orizontale de foraj

-

Trecerea obstacolelor prin metoda forajului orizontal directional (gnb)

Trimiteți-le prietenilor: