PLAFOANE GALVANICE DE NICKEL ȘI ALIMENTELE SĂNĂTOASE DE NIKEL

Microstructura de acoperire cu nichel obținută din electroliți Watts

Acoperirile cu nichel sunt utilizate în diferite industrii, atât ca un substrat, cât și în mod independent pentru scopuri decorative și speciale de protecție. Acestea se caracterizează prin duritate => 150 kgf / mm 2. rezistență la coroziune semnificativă și o bună reflectivitate (58-62%), rezistivitate 8.3 • 10-2 Ohm • m.

Acoperirile cu nichel se aplică cuprului, fierului și aliajelor sale, precum și titanului, tungstenului și altor metale. Pe piesele de oțel se aplică o substrat de cupru. Placarea cu nichel poate fi lucioasă, rezistentă la uzură, negru. În plus față de nichel, sunt utilizate pe scară largă acoperiri cu astfel de aliaje, cum ar fi Ni-Co, Ni-Zn, Ni-Cu, Ni-Ru, Ni-Fe etc.

Placarea cu nichel convențională este depusă de la electrolit (în g / l):

Modul electrolitic: temperatura electrolitului este de 20-55 ° С, pH = 5.2, iκ = 0,5 ÷ 2,0 A / dm 2. anodii sunt realizați din nichel. Duritatea acoperirilor rezultate este de 160 - 200 kgf / mm 2. rezistență la rupere 3500-3800 kgf / cm 2. alungire 30%, reflexie 30-40%. Microstructura stratului de acoperire cu nichel este prezentată în Fig. 38 și 39.

Fig. 38. Microstructura de acoperire cu nichel obținută din electroliți Watts la 50 ° C și iK = 2,5 A dm 2 pe cretă lustruită mecanic (x 10,000)

Stratul galvanic de nichel se obține din electrolit (în g / l):

Butindiol-1,4 (35%) 0,5

Cloramină B 2,0-2,5

Regim de electroliză: pH = 4,5 ÷ 5,5; temperatura electrolitului este de 40 ± 5 ° C, ik = 2 ÷ 3 A / dm 2. pH = 5,1 ÷ 5,4. Microgritatea acoperirilor

400 kg / mm 2. rezistență la rupere 4000 - 5000 kgf / cm 2. alungire de 10-20%, reflexie de 65-75%.

Pentru placarea cu nichel solid utilizați un electrolit (în g / l):

Modul electrolitic: temperatura electrolitului este de 40-55 ° C, pH = 5,6 ÷ 5,9, iκ = 2 ÷ 10 A / dm 2. anodii sunt realizați din nichel. Duritatea acoperirilor este de 350 - 550 kgf / mm. rezistență la întindere 10.000 kgf / cm 2. alungire de 5 - 8%.

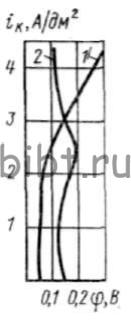

La polarizarea catodică a nichelului (Figura 40) din electrolitul sulfat, curentul limitator este iK = 2 A / dm 2. În acest caz, potențialul de precipitare a nichelului este

0,07 - 0,1 V. După atingerea curentului limitator, curba de polarizare catodică se deplasează brusc spre valori negative, iar pe catod se observă o evoluție abundentă de hidrogen.

Fig. 40. Curbele de polarizare catodică a nichelului în electrolitul Watts (1) și cu adaos de 0,5 g / l butiniol-1,4 (2)

Butindiolul-1,4 într-o cantitate de 0,5 g / l afectează puternic cursul polarizării catodice, modificând potențialul de echilibru și, de asemenea, mărește curentul limitator. Acest lucru se explică prin faptul că butindiol-1,4 blochează anumite zone ale suprafeței catodului și inhibă procesul de precipitare a nichelului.

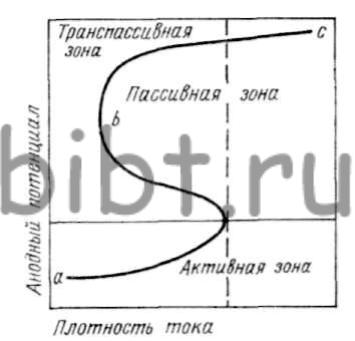

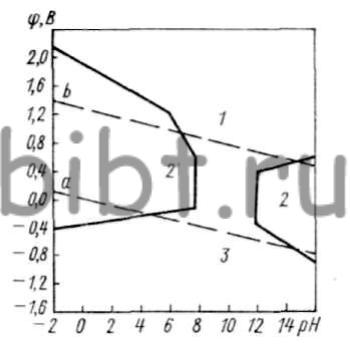

În soluția de sulfat de nichel, pasivarea unui astfel de anod are loc la valori mici de ia. Deplasarea potențialului anodic în direcția valorilor pozitive mărește viteza de dizolvare a nichelului (stare activă). În starea transpirativă (Figura 41), viteza de dizolvare a anodului crește din nou, dar devine instabilă. compensat potențial ușoară la valori pozitive conduce la pasivarea în continuare, care este însoțită de eliberarea oxigenului și reducerea ratei de dizolvare nichel, ceea ce presupune în cele din urmă o reducere a concentrației ionilor de nichel în soluție și creșterea acidității în stratul catodic. În Fig. 42 prezintă dependența stării anodului de nichel de pH-ul electrolitului. La un pH scăzut o proporție mare a curentului catodic consumat în evoluția hidrogenului și procesul de nichelare poate fi oprită complet. La valori mai mari ale pH-ului, sunt depuse strat fragil și dur, așa cum apare stratul catodic zaschelochivanie și coprecipitarea hidratat de săruri de nichel.

Fig. 41. Diagrama modificării stării anodului nichel la valori constante ale lui φ și ia (în funcție de scala logaritmilor)

Fig. 42. Dependența stării anodului de nichel asupra pH-ului mediului:

1 - pasivitate; 2 - coroziune; 3 - rezistență

În electrolitul cu sulfat, nu utilizați atașamente (suspensii) din cupru, deoarece se dizolvă, ele contaminează electrolitul (se recomandă utilizarea oțelului). Raportul normal Sa: Sk = 2: 1. Anodele trebuie mai întâi să fie curățate de nămol cu perii de oțel și încărcate în baie numai în capace.

Pentru a îmbunătăți solubilitatea anozilor de nichel, electroliții sunt introduși cu activatori de NaCI sau KCI. Anozii de nichel trebuie să fie tratați termic pentru a obține boabe de nichel cu dimensiuni de 40-50 μm, ceea ce promovează o dizolvare uniformă a anodurilor. Rata de dizolvare a nichelului, precum și calitatea acoperirilor, nu este afectată de forma anodelor. Anodele eliptice și în formă de diamant oferă o uniformitate mai mare a depunerilor de catod decât plăcile simple, în plus, acestea sunt mai economice. Odată cu dizolvarea anodelor diamante, suprafața crește în timpul electrolizei.

Raportul constant al suprafețelor anodice și catodice din electrolit este dificil de întreținut când se utilizează numai anozi solubili, deci se recomandă creșterea suprafeței anodice pentru a asigura o ieșire mai bună a curentului.

Pentru valori mici ale i. temperatura scăzută, incluziunea greșită a polilor curenti și prezența sărurilor de acid azotic în electrolit, nichelul pe părți nu precipită sau este acoperit cu un strat de acoperire neagră. Degresarea insuficientă a pieselor, ecranarea lor reciprocă, poziționarea anodică incorectă sau întreruperea contactului dintre anozi individuale conduc la acoperirea parțială a pieselor.

La valori ridicate ale pH-ului și ik, acoperirea are o nuanță galbenă și se formează un precipitat verde de hidrați de oxid de nichel pe marginile părților. La valori mari ale iK și o mică concentrație de NaCl, anodele sunt acoperite cu un film maro sau negru.

Acoperirile cu granulație grosieră spongioasă se obțin cu o lipsă de H2S04. exces de sulfat de cupru sau valori mari ale i. iar benzile întunecate de pe acoperire apar în prezența arsenului. Suprafețele acrilice cu pete întunecate precipită atunci când există o lipsă de acid sulfuric în electrolit și valori mari ale i. Porozitatea ridicată pe acoperire are loc la o temperatură mai scăzută, valori mai mari ale i. contaminarea electrolitului cu impurități organice și săruri de fier.

Pasivitatea metalului acoperit are loc atunci când oțelurile inoxidabile placate cu nichel sau aliajele de nichel. Pentru distrugerea filmului pasiv de a fi un catod pentru a efectua un tratament preliminar într-o baie de degresare chimică convențională cu activare ulterioară în aceste soluții (70 - 80 g / L NaCN) imediat înainte de placare cu nichel.

Pauzele în procesul de placare a nichelului conduc la formarea de acoperiri de delaminare cu aderență scăzută. Principalul motiv pentru formarea acoperirilor dure este contaminarea electrolitului cu pastă, praf, pastă de lustruire etc. Cu filtrare continuă, electrolitul este curățat de contaminanți. Acoperirile dură sunt obținute prin acumularea de săruri de calciu și magneziu (utilizarea apei arteziene). Acestea din urmă trebuie filtrate din apa utilizată la un pH ridicat.

Contaminarea cu substanțe organice băi de nichel (datorate contactului cu componentele de ulei, contaminarea din baia de material de placare, înălbitori descompunere etc.) Rezultatele într-o serie de defecte în acoperire. Purificarea electroliților din astfel de impurități ar trebui efectuată cu ajutorul cărbunelui activ.

Impuritățile de crom (Cr 3+) este îndepărtat din electrolit prin adăugarea de 1,2 g / l de permanganat de potasiu (până când culoarea roz dispare) și 2,4 g / l carbonat bazic de plumb și se ajustează pH-ul la 5,5 folosind nichel carbonic.

Din impuritățile de fier, electrolitul este purificat prin oxidarea acestuia (la pH 3,5 ÷ 4) și depunând sub formă de Fe (OH) 3. alcalinizarea la pH = 6. Cuprul este îndepărtat prin precipitare pe catodul ondulat la ik = 0,1 A / dm2 sau prin filtrare printr-un strat de nichel metalic pulverizat. Zincul este îndepărtat prin adăugarea de cretă turbulentă sau de var hidratat la un pH de 6,1 până la 6,3, cu o filtrare ulterioară a electrolitului. Impuritățile inadmisibile în electroliții de placare cu nichel sunt de asemenea (în g / l):

Cu cât este mai complexă configurația produselor, cu atât este mai mare răspândirea grosimii stratului de nichel. Astfel, cu reducerea catodică prelungită de nichel (timp de 1 oră), Ik = 1 A / dm 2 și o grosime medie de 11 microni precipita schimbarea locală în grosime de 8 - 18 microni. Se obține o acoperire mai uniformă prin agitarea electrolitului. Cea mai mare influență asupra deteriorării luciul și aspectul pieselor (în special mici) electrolit are un pH (la administrat superior SO4 diluat H2 și cu scăderea -. Carbonat de nichel sau sodă caustică). aderență slabă straturi nichel lucios este asociat cu plasticitate lor scăzută, cauzată de impurități în electrolit, substanțe cum ar fi hidroxidul de metal, fier, zinc și crom (Fe permis <0,2, Cu <0,01, Zn <0,01, Cr <0,04 г/л).

Pentru depunerea straturilor de nichel cu o grosime mare, se folosește electrolitul sulfamat (în g / l):

Clorura de clor 12 - 15

Acid boric 25 - 40

Modul electrolitic: temperatura electrolitului este de 50-60 ° С, pH = 3,6 ÷ 4,2, iκ = 5 ÷ 12 A / dm 2; anozi - din nichel; amestecarea este intensă. Micarditatea acoperirilor 150-190 kgf / mm 2. Alungirea relativă 20 - 40%.

Într-un astfel de electrolit, ionul de NH2S03 este supus hidrolizei cu formarea de ioni de amoniu și sulfat. Rata de hidroliză crește odată cu creșterea temperaturii și a acidității electrolitului.

bai de căptușeală sulfamate electroliți, pompe si alte echipamente trebuie să producă polipropilenă, polietilenă, cauciuc neopren, sticlă și altele asemenea. D. Nu este recomandată utilizarea de plumb, deoarece sulfamate plumb solubil în apă, ceea ce duce la contaminarea rapidă a echipamentului.

Pentru placarea cu nichel negru folosiți electroliți (în g / l):

Sulfat de nichel 50-60

Sulfat de amoniu 15-20

Sulfat de zinc 20-25

Acid citric 2-3

Tiocianat de amoniu 15-20

Mod electrolizei: Temperatura electrolitului 15-25 ° C, Ik = 0,1 ÷ 0,15 A / dm 2 pH = 5 ÷ 5,5, anozi - de nichel. nichel negru depus pe nichel cu scopul obișnuit de absorbție a căldurii și pentru a da un aspect decorativ și pentru a îmbunătăți luciul și rezistența la coroziune. Apoi impregnați-l cu ulei industrial sau cu un lac incolor.

Petr Stepanovich Melnikov. Ghid pentru galvanizare în ingineria mecanică. 1979.

Articole similare

Trimiteți-le prietenilor: