Domeniul de aplicare al reparațiilor include următoarele activități.

La examinarea preventivă:

1) verificarea decolării axiale a rotorului;

2) curățarea și clătirea cuștilor, schimbarea uleiului, spălarea conductelor de petrol;

3) revizuirea ambalajului cutie de umplutură și verificarea stării manșoanelor de protecție;

4) verificarea stării semicuplajelor, spălarea și schimbarea lubrifiantului.

La reparația curentă:

1) dezasamblarea completă cu verificarea distanțelor din etanșările rotorului din carcasa pompei, verificarea ruperii rotorului;

2) revizuirea și înlocuirea pieselor de etanșări mecanice.

La revizuirea majoră:

1) revizuirea tuturor unităților de asamblare și a pieselor;

2) înlocuirea rotoarelor, arborilor, inelelor de etanșare ale cochiliei, grundurilor, manșoanelor de distanțare.

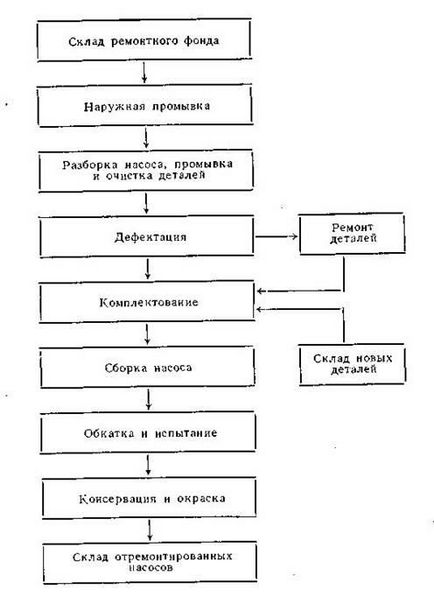

Repararea pompelor se face în conformitate cu procesul tehnologic standard.

Figura - Diagrama schematică a unui proces tipic pentru repararea pompelor

Înainte de a începe repararea, pompa este supusă unei inspecții și inspecții externe. Condiția externă a pompei, completitudinea sa este verificată și se fac următoarele măsurători, formalizate prin actul:

1) deplasarea poziției rotorului în carcasa pompei în direcția radială;

2) rularea axială a rotorului;

3) alinierea necorespunzătoare a axelor pompei și a servomotorului în direcția radială.

Pompele sunt predate pentru reparații în formă asamblată, complet ukom-pliate de piese, indiferent de gradul de uzură și de rupere a acestora.

În absența părților de bază sau în prezența crăpăturilor din pereții corpului sau a fundului, pompa este eliminată.

După spălarea externă, pompa este dezasamblată în această ordine:

1) cuplajele sunt presate, cheia scoasă, șaiba este detașată și îndepărtată în prealabil;

2) brațul este detașat și scos;

3) piulițele de fixare a carcasei pompei la capac sunt slăbite, capacul este îndepărtat împreună cu carcasa lagărului, rotorul și alte părți;

4) rotorul este îndepărtat (pentru pompele în două trepte, după îndepărtarea diafragmei cu garnitura, se scoate un al doilea rotor);

5) se îndepărtează capacul pompei, bucșa de etanșare, presetupa cutiei de umplere, cutia de umplere și alte părți ale garniturii de etanșare a feței;

6) se scoate un manșon de protecție;

7) capacele de lagăr sunt îndepărtate cu garnituri și bucșe;

8) rotorul este scos din carcasa lagărului, care este apoi dezasamblat.

Înainte de a defecta piesele sunt curățate de contaminare, spălate, degresate și uscate. Elementele acoperite de depozite consistente de Oil-stymi (Detalii privind debitul pompei) podver baie gayutsya-spălare 8 - soluție caustică 10%, la 100 ° C timp de 30 - 40 min. Părți cu o coroziune destul de puternică sunt gravate în conformitate cu instrucțiunile pentru curățarea lor chimică.

Părțile spălate și curățate sunt plasate timp de 10 până la 15 minute într-o soluție apoasă de agent pasivant pentru a proteja împotriva coroziunii. După pasivare (soluția conține 20 g / l apă sodă caustică și 50 g / l apă cromată), părțile sunt uscate la temperatura normală. Termenul de valabilitate al părților tratate cu un agent pasivant este de 5-10 zile.

Părțile defecte sunt efectuate pe un loc de muncă special, echipat cu hărți defecte și setul necesar de instrumente și instrumente de măsurare.

Hărțile defecte (foi defecte) reprezintă documentul tehnic principal pe baza căruia se efectuează inspecția, măsurarea și, dacă este necesar, testarea pieselor și articulațiilor, cu sortarea ulterioară în trei grupe:

1) părți care sunt potrivite în legătură cu noi detalii;

2) piesele de reparat;

3) părți nepotrivite pentru utilizare ulterioară.

Monitorizarea rulmenților de rulare include inspecția, verificarea zgomotului și ușurința de rotație, măsurarea distanțelor axiale și radiale, măsurarea dimensiunilor inelelor. Diametrul inelelor se măsoară numai în cazul unei deplasări a cleștilor pe ax sau corp, precum și în prezența unor urme de coroziune, arsuri și apariția de negru.

La rulmenți nu sunt permise:

1) crăpături sau cusături metalice pe inele și elemente de rulare, culori care rulează în orice poziție a lagărului;

2) gropi și amprente (găuri) pe canelurile inelelor;

3) peeling metalic, exfoliere scalabilă;

4) cojile corozive, găurile, riscurile și încovoierea pe suprafața de rulare vizibile cu ochiul liber;

5) supra-cârlige, prin fisuri pe separator, absența sau slăbirea niturilor separatorului;

6) găuri și danturi de pe separator, împiedicând rotirea netedă a rulmentului;

7) o vizibilă progresivă și o atingere vizibilă a suprafeței de lucru a inelelor;

8) distanța axială este mai mare de 0,08 mm și distanța radială este mai mare de 0,1 mm;

9) la verificarea ușurinței de rotație - un sunet ascuțit metalic sau zgomotos, precum și o frânare și blocare vizibile.

Șaibele de spălare nu ar trebui să aibă crăpături sau lacrimi. Șaibele de primăvară folosite sunt folosite din nou, dacă nu și-au pierdut elasticitatea. În acest caz, divorțul normal al mașinii de spălat trebuie să fie egal cu grosimea acesteia.

Majoritatea pompelor de producție chimică pompează produse corozive. În acest sens, pereții carcasei se uzează în mod semnificativ.

Atunci când este privit din carcasă, o atenție deosebită trebuie acordată scaunele de stat sub deschiderea și urmăritorul de ambalare, inele și cavitatea conector carcasă, cavitatea interioară de uzură, starea suprafețelor de etanșare ale secțiunilor, scaunele longitudinale pentru file, bolțuri de centrare, distanțele dintre inelele de etanșare de etanșare secțiuni și roți.

Purtarea și uzura părților individuale ale cavității interne a carcasei trebuie eliminată prin sudarea metalelor cu ajutorul sudării electrice. Riscurile, găurile și încovoiele pe planurile conectorului corpului sunt eliminate prin răzuire sau fum. Suprafețele de lipire semnificativ uzate sunt măcinate sau măcinate. Este, de asemenea, posibilă forțarea locurilor uzate și presarea bucșelor cu o urmărire ulterioară la dimensiunile nominale.

Când rotiți rotoarele în carcasa pompei, este posibilă uzura gâturilor și a filetelor, îndoirea sau ruperea arborelui. Curbura arborilor apare ca urmare a defectării lagărelor sau a impactului părților rotorului asupra părților fixe ale pompei.

Purtati gât arbori pot apărea din cauza aspectului de zgârieturi, bavuri, cavități de coroziune și alte motive pentru a după-suflare eșecul de rulare sau a lagărelor de alunecare.

De regulă, eșecul arborelui este observat în locurile în care arborele trece de la diametrul scaunului la manșonul de sprijin pe diametrul gâtului arborelui. Defalcarea are loc ca urmare a concentrației de solicitări locale.

Restaurarea gurilor de arbori uzate, în funcție de gradul de uzură, se realizează în următoarele moduri:

până la 0,3 mm - prin cromare electrolitică;

de la 1,5 la 2,0 mm - prin călcare electrolitică;

de la 2,0 la 3,0 mm - suprafață automată cu vibro-arc;

de la 3,0 la 4,0 mm - topire manuală pe gaz;

mai mult de 4,0 mm - suprafata manuala cu arc electric.

Firul deteriorat de pe arbore este restabilit de tăietor. În cazul în care deteriorarea este semnificativă, atunci această secțiune a arborelui este rotită la baza firului, apoi se anulează, se prelucrează și se taie un fir nou.

Rotoare eșuează din cauza coroziunii și uzurii erozivă, deplasarea axială puternică a rotorului în rezultate Tate asamblarea greșită sau defectarea pompei de rulmenți radial-axiale care se încadrează în pompă.

În timpul reparației, roțile sunt restaurate prin acoperirea suprafețelor deteriorate cu o canelură ulterioară. Pentru unele modele, este posibil să înlocuiți un disc deteriorat. În acest caz, discul eșuat este tăiat și, în loc de acesta, un nou disc este sudat utilizând niturile electrice.

Roțile din fontă sunt înlocuite cu altele noi sau sunt topite cu un electrod de cupru urmat de o canelură.

Garniturile mecanice nu reușesc datorită uzurii perechilor de frecare și coroziunii. Repararea etanșării mecanice constă în înlocuirea pieselor defecte (perechi de frecare, arcuri, etc.). De asemenea, în timpul reparării, sistemul de răcire a etanșării este curățat.

După reparație, pompa este testată pe o bancă de încercare. Testul include:

1) începe pe termen scurt;

2) încălzirea pompei;

3) încercarea în condiții de funcționare.

Pornirea pe termen scurt (până la 3 minute) a pompei este efectuată cu ajutorul zăvorului închis pe conducta de evacuare. În același timp, ei verifică:

1) direcția de rotație a rotorului;

2) lecturi de instrumente;

3) lubrifierea lagărelor.

Pompele concepute pentru pomparea produselor calde se încălzesc. Pentru a evita o căldură de căldură în timpul circulației lichidului, încălzirea trebuie să fie graduală.

Pompa este testată în următoarea ordine:

1) pornirea motorului electric;

2) după atingerea vitezei maxime de rotație, poarta se deschide la 1/3;

3) funcționarea pompei în timpul funcționării timp de 2 ore.

§ 4.2 Montarea pompei centrifuge

Înainte de a instala pompele, verificați și pregătiți fundația. Fundația nu trebuie să aibă crăpături, goluri și armătură goală, care este verificată prin osmoză externă. După inspecția externă, se verifică dimensiunile fundației, elevațiile și amplasarea în raport cu axele clădirii. În acest scop, mijlocul distanțelor de la centru până la centrul fântânilor pentru șuruburile de fundație este vopsit cu vopsea sau cretă pe fundație.

La testarea unui subsol mare pe axele de siruri de caractere sale întinse, măsurătorile sunt efectuate cu ajutorul fundației de terenuri și ruletă, nivele sau creșteri verificate gidrourovnya.

După îndepărtarea defectelor găsite, fundația este luată pentru instalare. Pregătirea pentru instalarea echipamentului se încheie în marcarea și pregătirea locațiilor de instalare a plăcuțelor. Substraturile sunt instalate pe ambele părți ale fiecărui godeu pentru șuruburile de fundație, precum și sub suporturile pompelor și motorului, în conformitate cu forma plăcii de fundație. Locurile de instalare a garniturilor sunt poziționate de o daltă; acestea trebuie să fie orizontale, amplasate la aceeași înălțime cu o toleranță de până la 5 mm și cu dimensiuni de 10-20 mm mai mari decât dimensiunile garniturilor. Cele mai comune dimensiuni ale garniturilor sunt 100 × 100, 200 × 150, 75 × 150 mm. Este de dorit ca numărul de tampoane într-un singur pachet să nu depășească trei, iar înălțimea ambalajului este de 25 - 60 mm.

După finalizarea lucrărilor pregătitoare legate de inspecția și pregătirea fundației, se efectuează un audit (dezasamblarea și asamblarea) pompei, instalarea pompei și antrenarea către fundație și centrifugarea angrenajului cu pompa.

Controlul pompei constă în inspecția externă, demontarea și asamblarea, inspecția tuturor pieselor și măsurarea tuturor distanțelor necesare. La inspecția externă sunt verificate toate piulițele, dopurile, știfturile de control, nu sunt deteriorate carcasa pompei, carcasele lagărelor, fitingurile și conductele. Verificați manual ușurința de rotație a rotorului.

Când demontați pompa, capacul este îndepărtat (pentru pompele cu conector orizontal) și un număr de părți (capace de lagăr, garnituri de ulei, jumătatea superioară a căptușelilor). Dacă este necesar, rotorul este dezasamblat. Conectorul carcasei este etanșat cu o garnitură sau o mastică din aluminiu plumb și revoluționară, diluată cu lac de bachelită.

Verificarea detaliilor rotorului este de a determina rularea bucșelor, rotoarelor, jumătății cuplajului, arborelui. Rulajul este verificat de indicatorul din suporturile proprii ale rotorului sau din centrele strungului. Sunt verificate și distanțele radiale în etanșările rotoarelor și distanțele axiale între inelele de etanșare și roțile pompelor.

Verificarea lagărelor constă în controlul pe o vopsea adiacentă a frunzelor libere de lagăre care alunecă la găurile de carcase și la gâturile unui arbore. Unul dintre rulmenții pompei fixează poziția rotorului, adică este un rulment axial, iar cel de-al doilea lagăr pentru a compensa expansiunea termică este doar un rulment. La rulmentul rulmentului, în timpul revizuirii, se verifică decalajul dintre filetul arborelui și carcasa lagărului (sau între rulmentul de rulare și găurirea carcasei). Atunci când temperatura fluidului care este pompat crește, valoarea degajării axiale în lagărul de susținere crește de asemenea. Distanța axială măsurată trebuie să corespundă clearance-ului specificat în pașaportul pompei.

La asamblarea pompei, pe conectorul carcasei se pune o nouă garnitură dintr-un paronit sau dintr-un carton electric sau conectorul este lubrifiat cu mastic. După instalarea capacului, rotirea rotorului este ușor de verificat.

Sunt furnizate pompe de capacitate mică montate pe o placă de bază comună pentru pompă și motor electric. Pentru pompele furnizate fără cadru, în timpul instalării se fabrică un cadru de fundație sudat, pe care se centrează o pompă cu un motor electric înainte de a fi montat pe fundație. Apoi, cadrul este instalat pe fundație pe plăcuțe plate sau pereche, iar șuruburile de ancorare sunt introduse în puțurile de fundație. Distanța dintre perimetrul căptușelii este menținută în limitele a 300-500 mm, în funcție de greutatea pompei și a motorului. Plăcuțele sunt așezate pe ambele părți ale bolțurilor fundației. Instalarea pe axele de fundație se realizează prin deplasarea pompei în direcția dorită.

Apoi, verificați poziția pompei în plan orizontal cu nivel. Pentru a face acest lucru, capacele și lagărele superioare ale lagărelor sunt îndepărtate, iar nivelul este așezat pe gâtul jurnalului. Pentru pompele cu rulmenți, nivelul este reglat pe jumătatea cuplajului. Rotoarele lungi au o deformare notabilă față de greutatea proprie, astfel încât pentru pompele mari, pantele arborelui ar trebui să fie aproximativ aceleași și îndreptate spre partea opusă. Reglarea orizontală este efectuată de căptușeală.

După finalizarea alinierii, tampoanele sunt confiscate prin sudură prin electrozi unul altuia și cadrele de fundație sunt turnate cu amestecurile de beton împreună cu șuruburile de fundație. După întărirea sosului, șuruburile de fundație sunt strânse și se efectuează verificarea de control a centrifugării pompei și a motorului. Dacă este necesar, corecția centrifugării se efectuează prin modificarea grosimii căptușelilor sub lagărele motorului. După ce este turnat cadrul fundației, duzele de aspirație și descărcare sunt conectate.

Articole similare

-

Întreținerea și repararea pompelor, pompelor și accesoriilor centrifuge

-

Infiniti (Infiniti) - diagnoză, reparare, întreținere, centru tehnic mb avto, g

Trimiteți-le prietenilor: