Îndoirea metalelor în fabricarea structurilor

Răcirea la rece. La fabricarea conductelor, a conductelor de gaz, a rezervoarelor, a foilor de construcție a magazinelor de furnal, a suporturilor de gaze, a silozurilor, a buncărilor, a monorailelor, părțile sunt îndoite în stare rece. Îndoirea la rece se realizează pe role de îndoire a foilor, prese de îndoire a muchiilor, mașini de îndoire a rolelor, prese orizontale de îndoire și prese mecanice.

Cilindrii de îndoire conferă oțelului o formă cilindrică și conică. Folosind o sculă specială, rolele sunt realizate cu părți cu suprafață sferică și în formă de șa.

Cilindrii de îndoire au trei sau patru role orizontale pe care oțelul este îndoit la o lățime maximă de până la 2100 ... 8000 mm la o grosime maximă de 20 ... 50 mm. Cele mai comune sunt rolele cu trei role, cu aranjamente piramidale de role.

Cilindrii de îndoire cu trei role au niște role de antrenare inferioare, care primesc rotația de la motorul electric printr-un reductor. Cilindrul superior poate fi mutat în înălțime și rotit prin frecare între rolele și foaia îndoită.

Oțelul din oțel pentru îndoire nu trebuie să aibă clapete și muchii crăpate. Din cauza defectelor, procesul de îndoire devine mai complicat și partea nu obține forma dorită.

Înainte de îndoire, sunt verificate dimensiunile matrițelor și egalitățile diagonale, deoarece chiar și o ușoară discrepanță în dimensiune afectează calitatea și laboriositatea ansamblului.

Atunci când se efectuează operații de îndoire, este necesar să se facă eforturi pentru a produce cochilii dintr-o foaie; cu o mică curbură, rotiți 2 ... 3 coli la un moment dat; muchiile pieselor de prelucrat din oțel slab aliat după tăiere gaz și tăiere mecanică pentru îndoire la raza minimă care trebuie prelucrată.

Când îndoire piese din tablă de formă cilindrică este necesară pentru a asigura perpendicularitatea axei longitudinale a foii și axa rolei, deoarece instalarea incorectă a marginii plăcii svaltsovannogo role cilindru nu coincid.

La rularea foilor, conectate prin sudare, verificați grosimea sudurii - nu trebuie să depășească grosimea foii de mai mult de 2 mm. La o grosime mai mare, cusătura este tăiată.

Pentru a stabili foile între rolele fără urzeli, trebuie respectate următoarele condiții: tabelele de stivuire tablă de oțel destinate îndoirea și menține piesele în timpul îndoire, trebuie să aibă o suprafață de fâșii de foi dispuse exact perpendicular pe axele cilindrilor; pe mese sau transportoare cu role, montate perpendicular pe role de linie sau suporturi, care sunt orientate foaie; Foi laminate sunt alimentate la capătul rolei posterioare a rolelor; linii auxiliare sunt aplicate de-a lungul generatoarelor suprafeței cilindrice care, atunci când sunt aliniate cu axa de rulare a rolei inferioare prin rangă sau atingând ciocan.

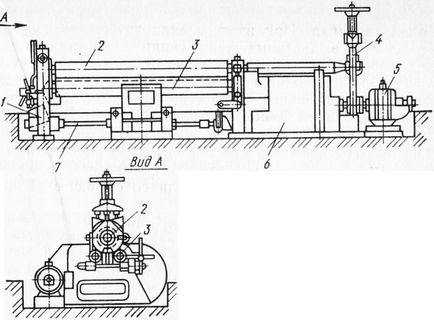

Fig. 1. Cilindri de îndoire triunghiulari 2680P: 1 - pat, 2, 3 - role superioare și inferioare, 4 - rotative, 5 - motor electric, 6 - reductor, 7 - mecanism de ridicare și coborâre

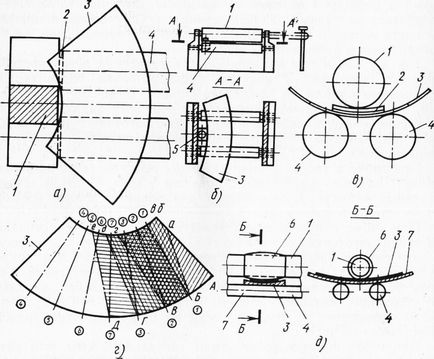

Înainte de părțile foaie flexibile cilindrice de pe rulourile cu trei role, ambele capete ale întregului lot de foi de pe foaia de suport sunt pliate. Fără îndoirea marginilor, capetele foilor rămân plate într-o secțiune egală cu jumătate din distanța dintre centrele rolelor inferioare. În acest sens, semifabricatul pentru folie este tăiat cu o toleranță de 200 ... 250 mm la fiecare capăt, astfel încât după rulare este posibilă tăierea secțiunilor foii lăsate de liniile drepte. Placa de acoperire trebuie să fie de două ori mai lată decât distanța dintre axele rolelor inferioare și raza de îndoire trebuie să fie mai mică cu 10 ... 17% decât raza de îndoire a piesei, ținând cont de deformarea elastică a oțelului. Placa de suport are, de obicei, o grosime de 25 ... 30 mm, dar trebuie să fie de cel puțin două ori grosimea foii de laminat. Grosimea rolelor trebuie să fie suficientă pentru a îndoi foaia de trei ori mai groasă decât rola.

După sudare, muchiile foilor sunt deformate datorită eforturilor de contracție în sudura. Aceste deformări elimină și îndoaie ambele muchii ale foii de pe role, după cum urmează. Carcasa este pusă pe rola superioară și laminată între role. Foița de susținere 3 este așezată pe rola inferioară 4 și porțiunile de capăt ale foilor sunt rotite pe aceasta.

După ce capetele foilor întregii loturi sunt îndoite, foaia de căptușeală este îndepărtată de pe role și continuă să se rostogolească foile. Pentru aceasta, foile sunt trecute prin role de mai multe ori în ambele direcții, verificând periodic raza de rulare cu un șablon. Gradul de îndoire a foii se ajustează prin ridicarea sau coborârea rolei superioare.

După ce foile sunt laminate în suprafețe cilindrice închise, un capăt al rolei superioare este eliberat din rulment. Apoi, apăsați capătul opus al rolei superioare, înclinați-l și îndepărtați foaia pliată cu o macara, alunecând-o de-a lungul rolei și încărcați-o pe role.

Uneori părțile îmbinate fac parte dintr-un cerc; în acest caz, acestea sunt îndepărtate cu macaraua, fără a ridica rola superioară. Trebuie avut în vedere faptul că, datorită deformării elastice, cel mai mic diametru de laminare al foilor este cu 15 ... 20% mai mare decât diametrul rolei superioare.

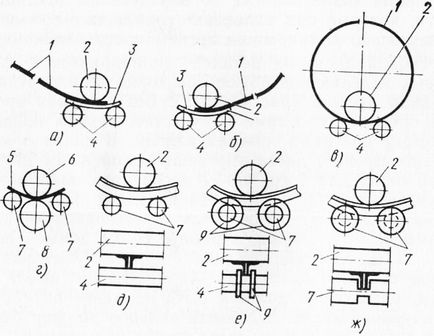

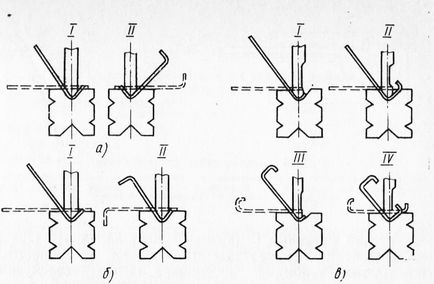

Fig. 2. Conducerea și îndoire tabla de oțel colț îndoire role a - margine tiv a primei foi, - un al doilea tiv margine foaie, o - laminarea două părți, r - îndoire pe role tyrehvalkovyh che etc. - rulare cele două părți, e - calandrare unghiuri cu bandaje, ж - rularea colțurilor cu un orificiu; 1.5 - 2.6 foaie de fragmentare - role superioare 3 - tablă hidroizolatie 4, 7, 8 role inferior 9 - bandaj

De obicei, legătura dintre benders se compune din două persoane: un motociclist și un operator, în timp ce îndoiesc foi de dimensiuni mari cu pereți groși - de la trei persoane.

Pe mașinile de îndoire cu patru role, marginile sunt pliate simultan cu rulmentul. Cilindrii de sus și de jos sunt acționați și se rotesc în diferite direcții, deplasând foaia îndoită. Cele două role laterale nu au o mișcare și se pot mișca de-a lungul unor ghidaje înclinate, apropiindu-se sau depărtându-se de rola superioară. Marginile sunt îndoite datorită presiunii de către una dintre rolele laterale.

La frânele role se poate rostogoli pe foi drepte conuri trunchiate cu un unghi nu mai mare de 60 ° și un diametru mai mic al cercului de bază con Dmln ^ kD / cos a, unde - unghiul dintre generatoarei conului și o înălțime; d este diametrul rolei superioare; K = 1,1 ... 1,18 - factor în funcție de unghiul a, grosimea piesei de prelucrat și raza de îndoire.

Când se îndoaie foile cu o suprafață conică în contact cu patul, cilindrul superior este instalat într-o poziție înclinată la un unghi, valoarea căreia depinde de raza de îndoire și de grosimea foii îndoite. Deoarece distanța dintre rolele superioare și cele inferioare de-a lungul lungimilor lor este diferită, foaia se va îndoi la diferite raze de curbură. Pe partea inferioară a capătului inferior al rolei superioare, raza de îndoire va fi mai mică decât la capătul opus ridicat al rolei.

La fel ca la suprafețele cilindrice de rulare, preformele de tablă ale conurilor sunt pre-pliate cu ambele muchii longitudinale pe foaia de suport. La începutul lucrării îndoire, rangă presarea piesei împotriva rolei superioare mărește frecarea între rolă și suprafața piesei, contribuind astfel obkatyvanii muchia piesei de prelucrat la un arc în jurul rolelor de cadru.

Când se îndoaie de patul rolelor, se recomandă așezarea suportului cu rola pe rola superioară. În patru role, două role de susținere sunt instalate oblic în lumenul de pe laturile ruloului.

Atunci când se îndoaie cu garnituri, se instalează o garnitură mai groasă la baza mai mică a preformei de foaie și foaia este laminată împreună cu garniturile până când se obține deformarea cerută. După aceasta, după ce s-a retras în lateralul bazei mai mari a semifabricatului conic, așezați o căptușeală de grosime mai mică și îndoiți piesa. Aceste operații de încovoiere sunt efectuate până când se realizează îndoirea în formă de conul a foii de-a lungul întregii lungimi.

Atunci când se îndoaie conuri pe secțiuni, suprafața țaglei este împărțită în mai multe părți egale cu o dimensiune de 150 ... 250 mm, de-a lungul cărora creta este executată prin riscuri (fig.61, d). Piesa de prelucrat este plasată în role cu un risc 1-1 paralel cu axa cilindrului inferior. Îndoirea este efectuată în prima secțiune ABGB pe ambele părți ale riscurilor 1-1 pentru a obține o rază dată a muchiei AB. Apoi, piesa de prelucrat este instalată în rolele cu risc de 2-2 paralel cu axa rolei inferioare și se îndoaie cea de-a doua secțiune a VGDBA, aducând raza marginilor BV și b-c la cele specificate. După îndoirea celui de-al treilea segment, zona piesei de lucru, limitată de riscul de 3-3 până la marginea A-b, se dovedește a fi curbată de-a lungul unei raze date. Îndoirea ulterioară se realizează în aceeași ordine de-a lungul axelor secțiunilor și, în sfârșit, în secțiunea cu risc central. Pentru îndoirea locurilor, sunt necesare lucrători cu înaltă calificare.

Frâne pe role echipate cu dispozitive speciale, se face ca petalele flexibile suprafețe sferice. Dispozitivul constă dintr-un butoi, care este pus pe rola superioară și șablonul de pat, care este plasat pe rolele inferioare (Fig. 61 (5). Țeava este un segment al unei țevi cu pereți groși, oțel tablă sudată. Suprafața exterioară a cilindrului se pisa raza balonului. Foaia de tablă de oțel are, de asemenea, o curbură în două direcții (de-a lungul și de-a lungul rolelor).

Fig. 3. Foi de îndoire pe role de îndoire cu trei role: a - în suportul pentru cadru, b - cu o rolă de susținere, cu garnituri de etanșare, d de-a lungul secțiunilor. d - cu un butoi și un șablon de pat; 1, 4 - cilindri de sus și de jos, 2-ou, 3 - piesă de lucru, 5 - cilindru, 6 - cilindru, 7 - șablon

Semifabricatele petalelor, sculptate din oțel, sunt așezate pe pat și, prin presarea cilindrului, sunt laminate de mai multe ori între cilindru și pat.

Petalele sferice sunt fabricate în acest mod numai în cazul producției în serie a aceluiași tip de piese și încărcarea continuă a rolelor.

Raza minimă a suprafeței sferice produsă prin laminarea la rece este de 3500 mm.

Compresoarele de îndoire sunt utilizate pentru îndoirea pieselor de foi cu o lungime mare a liniei de îndoire și raze mici de curbură. Pe presele de îndoire a tablelor, este posibilă îndoirea profilurilor foii de oțel, înlocuind elementele complexe sudate compozite.

Presele de îndoire utilizate cel mai frecvent dezvoltă o forță de 1000 ... 3150 kN, iar lungimea maximă a foii îndoite (în funcție de forța presei și grosimea pieselor) este de 6000 mm. Când presa este echipată cu accesorii, lungimea maximă a foliei îndoite poate fi mărită la 7000 mm. Pe presele de îndoire a foilor se curbează foile de grosime maximă de 16 ... 20 mm. Este limitat de forța presei, precum și de o reducere semnificativă a proprietăților plastice ale oțelului, cu o creștere a grosimii plăcii.

La fabricarea profilelor îndoite pressbrakes raze interioare de curbură pentru structuri realizate din oțel carbon, care primesc sarcina statică trebuie să fie de cel puțin 1,2 grosimea foii, și pentru detectare structurală, încărcare dinamică, cel puțin 2,5 grosime. Pentru piese din tablă de slab aliate oteluri valori minime ale razelor de curbură internă ar trebui să fie de 50% mai mare decât pentru oțel carbon. În detaliul oțelului slab aliat, marginile care traversează liniile de îndoire sunt scrise.

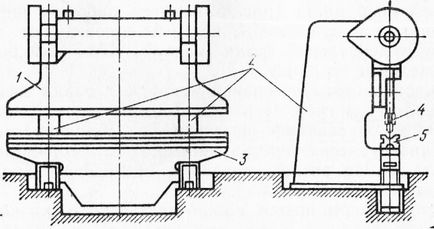

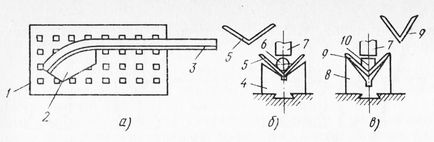

Presa de îndoire are o unealtă de lucru sub forma unei matrițe și a unei pene, care sunt realizate din oțel de scule aliat de gradul X12M. Ele sunt integrale și integrale în lungime.

Pe fiecare dintre cele patru fețe ale matricei sunt realizate sloturi de diferite dimensiuni. Unghiul de încovoiere a piesei depinde de lățimea canelurii matriței și de cantitatea de lovitură din ea: cu cât este mai mare canelura și cu cât este mai mică cuie, cu atât este mai mic unghiul, puteți împături foaia.

La presa de îndoire a oțelului, oțelul este alimentat pe un cărucior mecanizat, care se poate deplasa de-a lungul mașinii cu oțel de tablă de 1400 x 6000 mm.

Pentru îndoirea oțelului profilat se utilizează mașini de îndoit cu trei role, role de îndoire a tablelor și prese orizontale de îndoire cu acționare mecanică sau hidraulică.

Pe banda ruloului de îndoire (în planul rafturilor) canalele și grinzile I de dimensiuni mici. Pentru circulară din oțel unghi de încovoiere la capetele rolelor inferioare fac fante (vezi. Fig. 60 f) uzură sau benzile 9 (vezi. Fig. 60 e) în timpul măcinării fără aceste dispozitive (vezi. Fig. 62, d) penele colțurilor se prăbușesc. Capetele unghiuri, canale și I-grinzi de 200-500 mm în orice metodă de rulare pe ambele părți rămân drepte și după laminare tăiat lor.

Pentru curbarea produselor în formă și lungi, presele orizontale de îndoire corectă cu o forță de 2500-3150 kN sunt mai des folosite.

Pentru îndoirea pieselor mici fabricate în loturi mari, utilizați prese cu manivele și frecare cu o forță de 1600 ... 3150 kN.

Corectitudinea îndoirii piesei în timpul lucrului este verificată prin șabloane. Șablonul este aplicat la marginile de capăt ale piesei de tablă, care este pliată pe rolele de îndoire a foii. Decalajele dintre margine și detaliile model de suprafață nu trebuie să depășească 2 mm atunci când lungimea modelului arc de 1500 mm, 4 mm la o lungime de 3000 mm de model arc. Diferența dintre lungimea măștii de 1500 mm (arc) și marginea prag a raftului sau I-grinda de îndoire frâne pe presele cu came sau rolele nu trebuie să depășească 2 mm.

Fig. 4. Presă de îndoire: 1 - cursor, 2 - rack, 3 - masă, 4 - pumn, 5 - matrice

Fig. 5. Lucrări executate pe presa de table: a, b, i - profile de îndoire; / - Y - secvența operațiilor de îndoire

Suprafața colțurilor, a canalelor și a grinzilor I după îndoire trebuie să fie plană, nu elicoidală.

Lungimea semifabricatului este definită ca suma dimensiunilor părților rectilinie și curbe ale părții de-a lungul axei neutre.

Când lucrați la echipamentele de îndoire, respectați următoarele reguli. La începutul lucrării, ei sunt convinși de utilitatea echipamentului, îl lubrifiază și îl testează la viteză de mers în gol. În timpul funcționării, metalul este introdus în zona de lucru fără distorsiuni; În timpul îndoirii, metalul nu poate fi sprijinit cu mâinile. Nu îndepărtați scula și obiectele străine din zona de lucru. Metalul corect din zona de lucru poate fi îndoit. Atunci când alimentarea manuală a pieselor în zona de lucru nu este permisă lucrarea echipamentului cu arme autopropulsate. În partea din față a întreținerii echipamentelor de peste 6 m, mașina trebuie să fie dotată cu telecomandă.

Îndoire caldă. În fabricile de structuri metalice, îndoirea la cald este utilizată în cantități limitate. In acest mod, estimat elementele structurale îndoiți atunci când date raze de curbură mai mică și deformarea săgeții mai normative, dacă timpul-malkovke și colțurile smalkovke la aterizarea peste rigiditate.

Îndoirea la cald constă în încălzirea și îndoirea pieselor.

Detalii privind dimensiunile mici sunt încălzite în cuptoare pe combustibil solid, în cuptoare cu gaz sau ulei; detalii despre dimensiunile mari - în vetre deschise pe cocs.

Piesele sunt îndoite după încălzire la 900 ... 1100 ° C (de la culoarea cireșului până la portocaliu) și se opresc la o temperatură de cel puțin 700 ° C (culoare roșie de ardere). Cu o scădere suplimentară a temperaturii, oțelul își pierde plasticitatea, devine fragil și fragil. Încălzirea excesivă a pieselor duce la arsuri, rezultând oțelul devenind fragil și trebuie înlocuit.

Fig. 6. Îndoirea la cald a oțelului unghiular: a - îndoire pe plăcuță, b - neacoperire, în ascuțire; 1 - placa de forjare, 2 - șablon 3 - colțuri, 4, 8 - ștampile, 5 - colț razmalkovanny în 10 - garnitura 7 - percutor 9 - Zona smalkovanny

Piesele sunt flexibile pe plăci de forjare, nicovale, ciocane pneumatice.

Oțelurile de forjare din oțel cu dimensiunea de 1500x1500 mm, cu grosimea de 100 mm, au găuri pătrate de 30x30 mm lățime pe toată suprafața lor, în care sunt armate diferite dispozitive de îndoire.

Colțurile sunt îndoite pe placă conform șablonului, care este atașat la placa de forjare prin șuruburi introduse în găuri sau prin știfturi cu un cot în unghi drept față de capăt. Capătul colțului încălzit este presat cu cleme la șablon, iar ciocanul de sanie suflă prin spătar treptat în colț.

Curba mare a colțurilor cu trolii.

Mute și smack colțurile atunci când rafturile sunt înclinate 1/10 în stare fierbinte sub ciocan pneumatic. Când colțurile de șlefuit folosesc o ștampilă cu garnitură cilindrică. Mătase colțurile din timbre cu garnitura.

După încheierea curbării la cald, piesele trebuie răcite încet și uniform, altfel se pot rupe și se pot ridica. Calitatea îndoirii la cald a pieselor este verificată de șabloane de lemn care sunt acoperite cu oțel de acoperiș de-a lungul marginilor sau de șabloane din tablă de oțel cu o grosime de 2,3 mm.

Citește mai mult:

Articole similare:

Trimiteți-le prietenilor: