2. Producția de oțel

2.1. Metode de conversie a producției de oțel

2.3. Obținerea oțelului în cuptoare electrice

3. Indicatorii tehnico-economici și caracteristicile comparative ale metodelor moderne de producție a oțelului

1. PRODUCȚIA FIERULUI

Recepționarea fierului din minereul de fier se efectuează în furnale.

Rezumat al furnalului este redus pentru a separa încărcate în partea superioară a cuptorului, din gâtul cuptorului numit minereu (sau aglomeratului), cocs și fluxuri astfel aranjate în straturi ale cuptorului cu cuvă. Prin încălzirea taxei datorate arderii cocsului este suflat în cuptorul oferă aer cald în cuptor sunt procese complexe fizice și chimice (descrise mai jos), iar încărcătura coboară treptat spre gazele fierbinți în creștere în sus. Reacția componentelor de gaz ale încărcăturii și partea de jos a cuptorului, numit un munte, formează două straturi de fier și zgură lichidă nemiscibile.

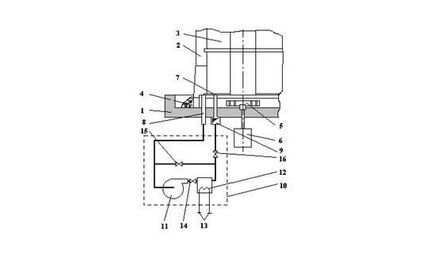

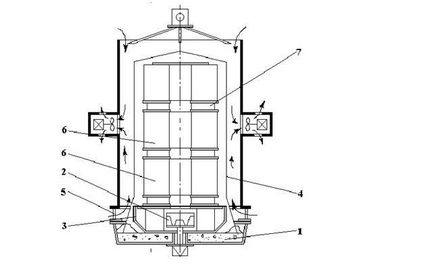

Figura 1 prezintă o diagramă a unui volum furnal de 2700 m 3 Focar de acest tip funcționează pe un număr de plante. Materialele introduse în cuptor în două sări ridicare basculare cupă cu o capacitate de 17 m 3 oferă sinter, cocs, și alți aditivi la dispozitivul rambleu la o înălțime de 50 m. Cuptor dispozitiv Zasypnye explozie este format din două conuri alternativ descendente. Pentru distribuirea uniformă a materialului pe gât cuptorul conicitate mică, cu fiecare cilindru după umplere este înfășurat la un unghi predeterminat (de obicei, 60 °). În partea superioară a vetrei poziționate deschiderile tuyere (16-20 buc.), Prin care cuptorul este furnizat sub presiune de aproximativ 300 kPa (3 ATK) cu aer cald, îmbogățit cu oxigen, la o temperatură de 900 - 1200 ° C

Cuptorul este montat într-o carcasă solidă din oțel sudată, care este răcită intens de apă. În interior, cuptorul este împrăștiat cu cărămizi de înaltă calitate, iar piesele individuale ale cuptorului sunt realizate din blocuri de carbon presate. Grosimea pereților laterali ai cuptorului, în unele locuri decât 1,5 m, iar vatra -. 4 m cuptor volumul util de 2700 m 3, are o înălțime de 80 m și are o greutate de aproximativ 200 la mecanisme 000 tone cuptor funcționează continuu timp de 4-8 ani ..

Figura 1 - Schema unui cuptor cu un volum de 2700 m 3:

1 - robinet din fontă; 2 - robinet de zgură; Dispozitiv 3; Zona 4; 5 - fontă; 6 - camioane cu zgură; 7 - prize de gaz; 8 - dispozitiv de încărcare; 9 - fundație; 10 - linia de aer.

Procesele fizico-chimice care au loc în furnal sunt foarte complexe și diverse. Cercetătorii academicieni AA. Baykovich, A. Pavlov și alții au fost profund implicați în studiul lor și au creat lucrări de capital pe aceste probleme.

Condițional, procesul care are loc într-un cuptor de furnal poate fi împărțit în următoarele etape: arderea combustibilului de carbon; descompunerea componentelor încărcăturii; reducerea oxizilor; carburi de fier; formarea zgurii.

2. PRODUCEREA OȚELULUI

2.1. Metode de conversie a producției de oțel

Inventatorul metodei convertizorului pentru producerea oțelului este englezul G. Bessemer, care a propus inițial și implementat în 1854 - 1856. producția de oțel fără consum de combustibil, prin suflarea aerului prin fierul topit. Metoda de producție propusă de G. Bessemer a fost perfecționată, modificată de alți inventatori și echipe de producție. Astfel, Procesul Toma, procesul rusesc și multe altele au apărut și au primit aplicații. În prezent, metode convertoare care utilizează oxigen sunt din nou utilizate pe scară largă, așa că le vom descrie pe scurt.

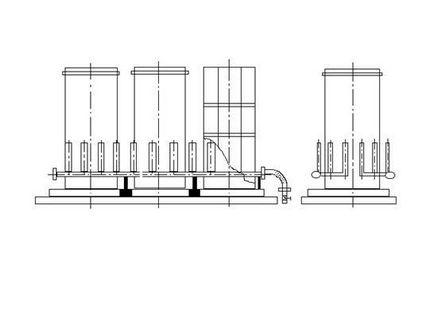

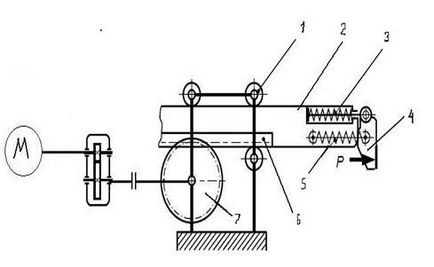

Este obișnuit să apelați o retortă mare din oțel acoperită cu refractar. Capacitățile de convertoare moderne atinge 250 - 400 t convertor are o porțiune detașabilă cilindric, din oțel, ușor de fund înlocuibilă și gât conic .. Partea cilindrică a convertorului este fixată într-un inel din oțel turnat, care are doi știfturi, cu care se sprijină pe lagărele a două rafturi. Prin urmare, convertorul poate fi rotit în jurul axei știfturilor, care este necesar pentru menținerea sa (turnare pornind de prelevare de fier atingând oțel finit, etc.). Unul dintre ace este gol, este conectat printr-o conductă de aer cu suflanta, iar celălalt - cu cutia de aer a fundului convertorului. Cutia de aer a fundului convertorului este conectată la orificiile lăncii care trec prin întregul fund.

Figura 2 - Diagrama dispozitivului Convertorul Bessemer:

1 - locuințe; 2 - cureaua de sprijin; 3 - fund; 4 - o cutie de aer; Carcasa 5; 6 - duze; 7 - "înapoi"; 8-gât; 9 - trunnion gol; 10 - conexiune la aer.

Procesul Bessemer nu este folosit des, iar înainte de vechile metode de producție a oțelului, au existat două avantaje incontestabile: productivitate foarte ridicată, lipsa de combustibil.

Un dezavantaj al procesului Bessemer este gama limitată de fier, care pot fi prelucrate prin această metodă, deoarece nu este posibil să se îndepărteze astfel de impurități dintr-un metal cu procedeul Bessemer ca sulf și fosfor, în cazul în care acestea sunt conținute în fier. În plus, oțelul produs în convertor este fragil din cauza saturației sale cu azotul conținut în aer.

Dezvoltarea ulterioară a procesului Bessemer a fost procesul lui Thomas, dezvoltat de Thomas Thomas în 1878. El a introdus căptușeala convertoarelor în dolomită. O astfel de căptușeală a făcut posibilă îndepărtarea fosforului și, în parte, a sulfului din fontă.

O nouă etapă importantă, care a pus din nou metode de convertizor la nivel modern și le-a oferit acum o utilizare pe scară largă, a fost înlocuirea suflantei cu oxigen. Propunerile pentru o astfel de înlocuire au venit mult timp, iar posibilitățile de utilizare a oxigenului în acest scop au fost studiate cu succes de mulți oameni de știință. În prezent, există o soluție practică largă la această problemă (procesul L-D, etc.).

Metoda modernă de conversie-oxigen a producției de oțel continuă aproximativ după cum urmează. În majoritatea uzinelor pentru această metodă, se utilizează convertoarele cu gantere. Acești convertoare obțin de obicei cărămizi de lignolomit sau de magnezit-cromit.

Datorită faptului că oxidarea carbonului și fosforului în convertorul de oxigen este în același timp, devine posibilă oprirea procesului de la un conținut de carbon dat și obținerea este o gamă destul de largă de oțel carbon cu un conținut suficient de scăzut de fosfor și sulf din metal, care sunt îndepărtate în acest proces zgură de var.

Oțel, mai pur în sulf și fosfor, în convertorul de oxigen poate fi obținut deoarece cursa topită de topire într-un astfel de convertizor permite obținerea unor zguri mai calcaroase. Sulful, după cum se știe, este conținut în fontă și oțel sub formă de sulfuri și poate fi îndepărtat.

La prepararea oțelului în convertizoare sunt dezoxidare frecvent cu mangan și siliciu, sau mai degrabă feroaliaje lor, ca și oxizii lor, pentru a forma oxizi de fier în fază de zgură lichidă, care ajută să aducă produsele de dezoxidare din metal. O parte din deoxidanți sunt uneori injectați în convertor cu câteva minute înainte de turnare. Deoxidarea este de obicei completă în ladă. Consumul total de oxigen tonajului la 1 tonă de oțel în convertizor este de 50-60 m 3, care este puțin mai mare decât cantitatea teoretică.

Un dezavantaj al procesului de elaborare a oțelului-convertor este formarea mare de praf cauzate de oxidare și evaporarea fierului profuze, semnificativ mai mare decât în alte metode de producere a oțelului. Acest lucru necesită construirea obligatorie a unor instalații complexe și costisitoare de curățare a prafului cu aceste convertoare.

Informații despre lucrarea "Cuptoare metalurgice"

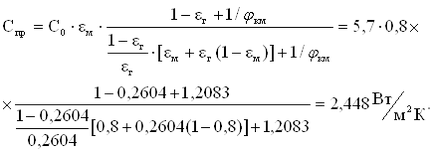

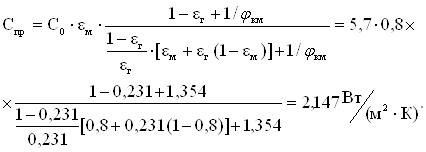

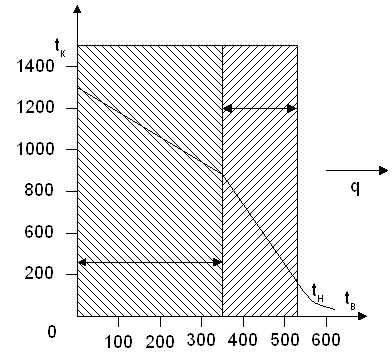

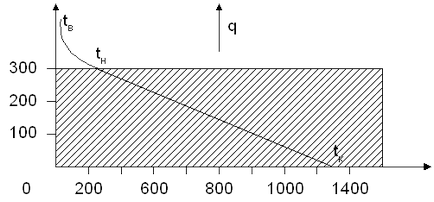

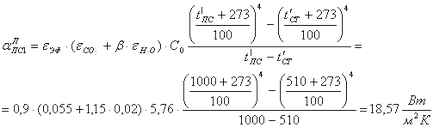

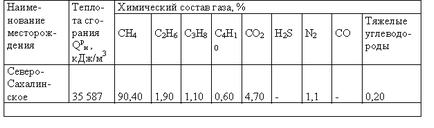

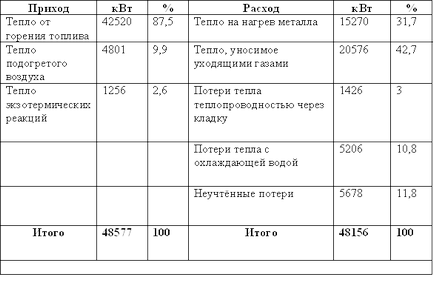

prin fereastra de sarcini: Pierdere de căldură prin fereastra de distribuire: Pierderea totală de căldură prin radiație: 6) Pierdere de căldură cu apă de răcire. Tabelul 1 [4] indică elementele răcite cu apă ale cuptoarelor metodice și pierderile din ele. Prin calcul se determină numai pierderile în conductele longitudinale și transversale, deoarece acestea reprezintă 80-90% din toate pierderile. Pierderile rămase se datorează creșterii pierderilor din conducte la.

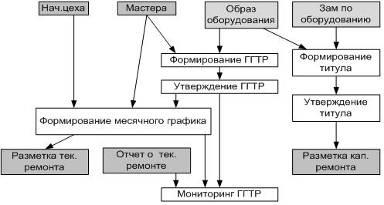

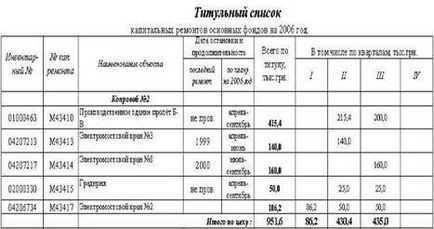

Acest document conține răspunsuri la următoarele întrebări: ce ar trebui să știe angajatul, ce să își poată îndeplini, drepturile și îndatoririle sale. [10] Există trei forme de organizare a instalațiilor de reparație la întreprinderile metalurgice: Ø centralizat; Ø Descentralizat; Ø amestecat. În forma descentralizată, întreprinderile sunt responsabile de repararea și personalul de întreținere. Când.

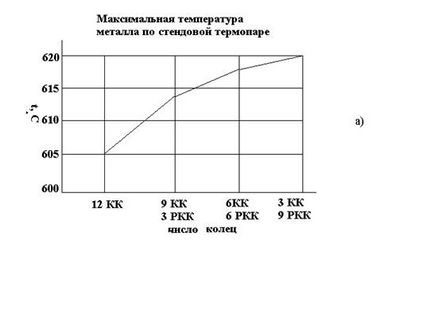

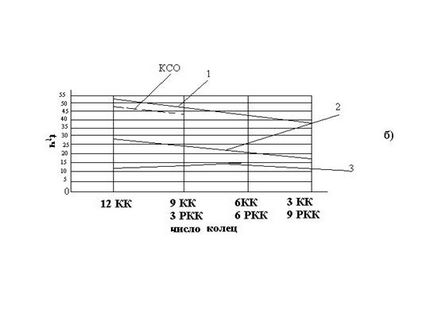

4.1. Un studiu al influenței tipului de atmosferă și a tipului inelelor asupra duratei perioadei de răcire. Pe baza studiilor efectuate, folosind modelul matematic, unde a fost studiată influența tipului de atmosferă asupra duratei perioadei de răcire, rezultatele sunt prezentate în Fig. 6 -11. Curbele de răcire ale corpului cuptorului cu clopot cu conținut diferit de hidrogen în gaz 1 - 5% H2; 2 - 25%.

Prezentare generală Cuptoare cu vatră cu role Cuptoarele existente în scopuri tehnologice sunt împărțite în: 1) încălzire și 2) termice. Cuptoarele de încălzire sunt utilizate pentru încălzirea semifabricatelor înainte de prelucrarea ulterioară prin laminare sub presiune, forjare, ștanțare etc. Încălzirea produselor pentru tratarea termică se realizează în cuptoare termice. În magazinele de laminare pentru încălzirea metalului înainte de rulare și.

Trimiteți-le prietenilor: