proba de nisip a trecut printr-o sită cu o dimensiune a ochiurilor de 5 mm, luate cântărit 1000 g și cernută printr-un set de site cu găuri rotunde de 2,5 mm în diametru și cu o grilă cu o dimensiune a ochiurilor de 1,25; 0,63; 0,315 și 0,16 mm. Sfârșitul ecranării este absența granulelor de nisip pe foaia de hârtie cu cernerea de control a fiecărei sită.

Reziduurile individuale de pe fiecare sită sunt determinate de formula

unde i este restul parțial pe ecran,%; m i este masa reziduului de pe site, g; m este masa probei ecranate, g.

Reziduurile totale pe fiecare sită în procente A i sunt definite ca suma reziduurilor parțiale pe o sită dată și pe toate sitele cu o dimensiune mare a orificiilor.

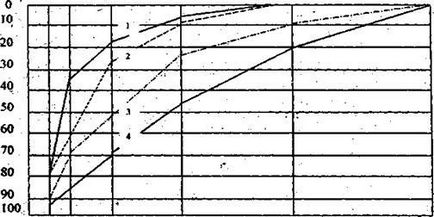

Reziduul total al fiecărei sită este reprezentat grafic ca procent din compoziția de nisip a nisipului și comparat cu suprafața compozițiilor de granule din nisipurile potrivite pentru prepararea de betoane grele în diverse scopuri (Figura 31).

Reziduurile totale A;,%

0,16 0,63 1,25 2,5 5

Dimensiunile sitelor de control, mm

Figura 31 - Graficul compoziției granulelor de nisip

1 - limita inferioară permisă a mărimii nisipului (MK = 1,5);

3 - limita inferioară a finății nisipului (MK = 2,5) pentru betonul din clasa B25 și mai sus, precum și pentru betonul de țevi din beton armat sub presiune;

4 - limita superioară admisibilă a dimensiunii nisipurilor (MK = 3, 25)

Modulul de dimensiune a nisipului este contorizat cu o eroare de 0,01 prin formula

unde A este 2,5. A 1.25. A 0,63. A 0,315 și A 0,16 sunt reziduurile totale ale sitelor de control corespunzătoare,%.

Rezultatele definițiilor sunt înregistrate într-un tabel și grafic reprezentate grafic ca o curbă de sită.

Conform GOST 26633, dacă curba de cernere a nisipului testat nu depășește limitele standardului, nisipul este potrivit pentru prepararea betonului.

În conformitate cu modulul de mărime și reziduul pe o sită nr. 0.63, nisipurile sunt împărțite în grupuri prezentate în tabelul 11.

Tabelul 27 - Clasificarea nisipurilor după dimensiune

Conform tabelului 11, grupul de nisip în studiu este stabilit. În plus, posibilitatea utilizării nisipului de testare pentru betoane de diferite grade este determinată pe baza faptului că pentru betonul fin și fin cu granulație fină este folosit nisip cu un modul de dimensiune de 1,5. 3.25. Și pentru betoanele cu o rezistență de 20 MPa și mai mare, MK ar trebui să fie de cel puțin 2 și cu o rezistență de 35 MPa și mai mare - nu mai puțin de 2,5.

3 Determinarea suprafeței specifice a nisipului

Din o probă de nisip investigat, cernută printr-o sită cu găuri rotunde de 5 mm în diametru, se ia o probă de aproximativ 300 g și se usucă până la o greutate constantă.

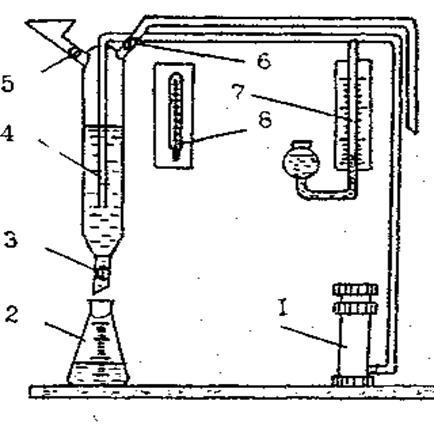

Suprafața specifică a nisipului este determinată cu ajutorul unui instrument pneumatic montat pe suprafață (Figura 19). În manșonul 1 este așezat un cerc de hârtie de filtru pe o rețea de bronz perforată, apoi se toarnă o parte din nisip. Manșonul este apoi ușor prins pe masă și astfel compactând nisipul. Deasupra nisipului compactat este plasat al doilea cerc de hârtie de filtru și se introduce pistonul, astfel încât acesta nu mai ajunge la marginea superioară a manșonului, dopressovyvaya ușor nisip. Manșonul este conectat la un aspirator 4 cu apă, cu macaralele 3, 5 și 6 fiind închise.

Apoi pistonul din manșon este scos și robinetul de golire 3 al aspiratorului este deschis. Atunci când manometrul 7 este reglat la o subpresiune H constantă, un balon 2 este introdus sub jetul de apă și un cronometru este pornit simultan. Debitul fluidului continuă până când nivelul său, în scădere, atinge marcajul aspiratorului. În acest moment, notați cantitatea de vid pe manometru (în cm de coloană de apă), închideți robinetul de scurgere 3 și opriți cronometrul, stabilind durata experimentului # 964; in cu. Cantitatea de apă din balon în cm3 este apoi determinată utilizând un cilindru gradat. Temperatura în timpul experimentului este controlată de un termometru.

Figura 32 - Montare pneumatică la suprafață

După terminarea experimentului, nisipul din manșon este turnat și masa nisipului din manșonul m este determinată cu o eroare de 0,1 g. Determinarea densității voluminoase a nisipului în stare compactată # 961; # 713; Suntem definiți de formula

unde V 1 - volumul manșonului, cm 3.

Mai departe, valorile densității volumetrice stabilite # 961; # 713; noi și densitatea de granule de nisip # 961; n se calculează prin vidul său în fracții de unitate în stare condensată

Pe baza rezultatelor obținute, suprafața specifică a nisipului Sd se calculează prin formula

14 К _______ ___ _________

unde K este constanta instrumentului; V c este volumul de aer care a trecut prin stratul de nisip în timpul experimentului, egal cu volumul de apă din balon, cm3;

Determinarea suprafeței specifice se efectuează de două ori, de fiecare dată când se aplică o nouă porțiune de nisip. Valoarea suprafeței specifice se calculează cu o eroare de 1 cm2 / g ca media aritmetică a celor două determinări.

Tabelele 28 și 29 prezintă rezultatele determinării vâscozității și a nulității nisipului pentru a utiliza aceste valori la calcularea suprafeței specifice a nisipului.

Tabelul 28 - Dependența vâscozității aerului de temperatura

Temperatura aerului, о С

* - compoziția de cereale a fracției mai mici de 5 mm (fine) este limitată la 5%.

Cu toate acestea, rezistența rocii originale nu dă o idee completă despre puterea amestecului de boabe agregate, care este de asemenea determinată de mărimea și forma acestor boabe. În plus. Consumatorul, care primește piatra zdrobită, nu poate primi întotdeauna probe de rocă originală pentru testare. Prin urmare, standardele existente prevăd determinarea indirectă a rezistenței agregatului prin comprimare (sfărâmarea) eșantionul în cilindru - sfărâmare. Pentru corelativ grad evaluare rezistență pietriș se poate folosi rezultatele testelor de sfărâmare sale și mărcile 1400 ar trebui sa aiba pana la 12% boabe zdrobite clasa 1200-1212 ... 16%, grad 1000-1016 ... 20%, grad 800-20 ... 25%. Ștampilele de agregate grosiere pe sfărâmare Dr. 8, Dr. 12, Ap 16 și Ap 20 etc. Cifra corespunde conținutului procentual al boabelor zdrobite în timpul testelor.

În cazul betonului din clasa B 25 și mai sus se folosește umplutura de grade nu mai mică de Δρ 8, pentru betonul din clasa B 20 - nu mai mică de Δρ 12, pentru betoane de clasă mai mică de 20 - nu mai mică de Δρ 16.

- nu mai mult de 35% pentru molozul obișnuit;

- nu mai mult de 25% pentru pietrele sparte de formă îmbunătățită;

- nu mai mult de 15% pentru piatra zdrobită în formă de cub.

Piatra pietrisata pentru beton greu trebuie sa aiba o densitate a cerealei de cel putin 1800 kg / m 3. Absorbtia apei din piatra zdrobita, determinata de porozitatea deschisa si conditia de suprafata, nu trebuie sa depaseasca 5% din greutate. Cantitatea de impurități nocive (pulverizate, siltice, lut). determinată de otumuchivaniem, nu trebuie să depășească 1 ... 3% din greutate. Prezența lutului în bucăți nu trebuie să fie mai mare de 0,25% din greutate.

Pentru a studia proprietățile de bază ale pietrei sfărâmate și pentru a investiga posibilitatea și eficiența utilizării acesteia pentru prepararea betonului greu convențional.

Ordinea de executare a muncii

Fiecare legătură a studenților examinează independent mostra separată de piatră zdrobită care îi este dată și stabilește o oportunitate de utilizare a acesteia pentru prepararea betonului greu obișnuit. În acest caz, probele de piatră zdrobită sunt pregătite în avans pentru cele patru legături, astfel încât toate acestea să aibă compoziție diferită a granulelor (sau sunt utilizate materiale de umplere cu diferite depozite).

Următoarele teste sunt efectuate cu fiecare probă:

- se determină densitatea în vrac a molozului și se calculează nulitatea;

- compoziția cerealelor este studiată prin determinarea celei mai mari dimensiuni a ND și prin construirea curbei de cernere;

- se determină zdrobirea molozului;

- se determină necesarul de apă pentru nisip.

1 Determinarea densității în vrac a pietrei sfărâmate și calcularea nulității

O probă medie de uscat de moloz este turnată de la o înălțime de 10 cm într-un cilindru gradual pre-cântărit până când se formează vârful cilindrului conului. Conul fără compactare a molozului este tăiat la limită cu marginile vasului cu o riglă metalică, după care vasul este cântărit și densitatea în vrac este calculată prin formula

unde # 961; us - densitatea în vrac, kg \ m 3; m2 și m1 - masa vasului de măsurare, respectiv, cu moloz și fără piatră zdrobită, kg; V este volumul cilindrului, m 3.

Volumul vasului de măsurare este ales în funcție de mărimea molozului. Astfel, pentru piatra zdrobită cu NK = 20 mm, volumul este egal cu 10 litri.

Determinarea se face de două ori, de fiecare dată când se ia o nouă porțiune de moloz. Indicele densității volumetrice a molozului se calculează ca media aritmetică a celor două determinări.

Voiditatea pietrei sfărâmate se calculează în procente cu o eroare de 0,1% la valoarea setată a densității volumetrice și valoarea densității granulelor de nisip (indicată de către profesor)

unde V este gol - golirea molozului,%; # 961; n este densitatea boabelor de piatră zdrobită, kg / m 3.

2 Determinarea compoziției cerealelor și cea mai mare dimensiune a pietrei sfărâmate

Uscat la masă constantă, se trece prin ea o mostră de piatră zdrobită

site cu găuri rotunde de 70, 40, 20, 10, 5 și 3 mm în diametru.

Greutatea eșantionului depinde de NK de piatră zdrobită: Pentru fracțiunile 5-10, 10-20, 20-40 și 40-70, masa mostrei de piatră zdrobită este de 5, 10, 20, 30 și respectiv 50 kg. Determinați reziduurile parțiale și totale în site prin metoda prezentată în lucrarea de laborator nr. 9.

Rezultatele sunt introduse în tabelul corespunzător al revistei de lucrări de laborator și determină compoziția cerealelor. Pentru complot compoziția de cereale moloz necesare pentru stabilirea celui mai mare diametru D și cel mai mic diametru d al eșantionului de pietriș, pentru a găsi valorile 0,5 (d + D) și 1,25 D. NK molozului luând deschidere dimensiunea sitei pe care soldul nu depășește 10 % și pentru cea mai mică dimensiune - dimensiunea găurilor din sită pe care reziduul total este de cel puțin 95%.

3 Determinarea compresibilității pietrelor zdrobite

Pentru a determina gradul de moloz, se utilizează un cilindru cu diametrul de 150 mm, iar un cilindru cu diametrul de 75 mm poate fi de asemenea utilizat pentru a monitoriza calitatea pietrei cioplite în fracțiunile 5-10 și 10-20 mm.

Eșantionul este turnat în cilindru de la o înălțime de 50 mm, astfel încât după alinierea nivelului superior al materialului cu aproximativ 15 mm să nu ajungă la marginea superioară a cilindrului. Se introduce un cilindru în cilindru, a cărui placă superioară trebuie să se afle la nivelul marginii superioare a cilindrului.

Când se testează pe o presă hidraulică, sarcina este ajustată la 50 kN (5 tone) pentru un cilindru de 75 mm în diametru și 200 kN (20 tone) pentru un cilindru cu un diametru de 150 mm.

După compresie, proba de testare este turnată din cilindru, cântărită și cernută printr-o sită a cărei dimensiune a găurii este:

- pentru o fracție de 5-10 se utilizează o sită cu o dimensiune a celulei de 1,25 mm;

- pentru o fracțiune de 10-20, se utilizează o sită cu o dimensiune a celulei de 2,5 mm;

- pentru o fracție de 20-40 se folosește un ecran cu o dimensiune a celulei de 5 mm.

Deformabilitatea se calculează prin formula

unde Ap este fracțiunea,%; m1 - masa probei înainte de încercare. kg; m2 - masa reziduului pe ecran după ce s-a certat piatra zdrobită în cilindru, kg.

Deformabilitatea este determinată de rezultatele testării a două eșantioane. La încercarea pietrei sfărâmate, constând dintr-un amestec de două sau mai multe fracții contigue, concasarea se calculează ca fiind valoarea medie ponderată a rezultatelor testelor fracțiilor individuale constituente.

4 Determinarea cererii de apă a pietrei sfărâmate

Cererea de apă a pietrei sfărâmate este determinată printr-o procedură simplificată. Uscate la o masă constantă dintr-o probă de duză, egală cu 2 kg, se scufundă într-o sticlă de plasă într-un vas cu apă. Nivelul apei din vas a fost mai mare decât stratul superior al granulelor de piatră zdrobită cu 2 ... 10 cm. Piatra zdrobită este menținută în apă timp de 30 de minute, este extrasă și lăsată să se scurgă timp de 30 de minute. După aceea, piatra zdrobită este cântărită, iar absorbția apei este determinată cu o eroare de 0,1% de formula

unde W m este absorbția apei. %; m us - masa probei de piatră zdrobită după saturație cu apă, kg; m masă uscată - probă de piatră zdrobită înainte de încercare, kg.

Concluzii privind munca

Conform rezultatelor cercetării, secțiunile individuale ale studenților clasifică probele de moloz studiate pe NK și concluzionează că acestea pot fi utilizate ca un agregat mare pentru pregătirea betonului greu în diverse scopuri. În acest caz, este necesar să se ia în considerare datele privind compoziția cerealelor, densitatea ND și volumul în vrac și respectarea cerințelor tehnice. Există mostre de moloz cu indicii cel mai scăzut de gol, prezența granulelor granulate, în formă de ac și prezența particulelor silice și argiloase.

1 Ce fel de roci sunt folosite ca materii prime pentru producerea de pietre zdrobite pentru producerea de beton greu?

1 Limestone, granit, marmură, trachetă.

2 Limestone, gresie, marmură, cuarțită, șisturi

3 Marmură, calcar, trachis, cuarțit, porfir, porfirite.

4 Limestone, granit, marmură, diatomit

2 Ce caracterizează compoziția boabelor de piatră zdrobită?

1 Dimensiunea boabelor de moloz.

2 Reziduul complet pe site este de 10 mm.

3 Care sunt limitele compoziției granulelor unui agregat mare pentru betoane grele?

1 Cu tipul de liant folosit.

2 Cu agregate fine.

3 Fără agregat fin.

4 Cu grosimea produsului și frecvența armării barei de beton.

1 Cu o scădere a rezistenței la încovoiere a betonului armat

2 Cu grosimea produsului și frecvența armării barei de beton.

3 Cu dimensiuni de granule de moloz.

4 Cu agregat fin în beton.

5 Ce cauzează prezența lutului în bulgări în moloz?

1 Reduce plasticitatea amestecului de beton.

2 Pentru a crește plasticitatea amestecului de beton.

3 Pentru a reduce rezistența betonului.

4 Spre o creștere a rezistenței betonului.

6 Cum afectează golirea molozului consumul de ciment?

1 Crește consumul de ciment.

2 Reduce consumul de ciment.

3 Nu este afectată în niciun fel.

4 Voiditatea molozului este constantă.

7 Ce fel de agregat mare este mai rațional de folosit pentru a produce un amestec de beton mobil?

3 Un amestec de pietriș și moloz.

4 Tipul de agregat grosier utilizat nu afectează mobilitatea amestecului de beton.

Cum se determină zdrobirea pietrei zdrobite, care constă dintr-un amestec de fracții?

1 Când se testează piatră zdrobită, constând dintr-un amestec de două sau mai multe fracții contigue, capacitatea de strivire este definită ca fiind valoarea medie ponderată a rezultatelor încercărilor fracțiilor individuale constituente.

2 Atunci când se testează piatră zdrobită, constând dintr-un amestec de două sau mai multe fracții contigue, strivirea se determină din proba medie.

3 Când se testează piatra zdrobită, care constă dintr-un amestec de două sau mai multe fracții contigue, granularitatea este determinată de compoziția de cereale.

4 La testarea pietrei cioplite, care constă dintr-un amestec de două sau mai multe fracții contigue, viteza de zdrobire este determinată de dimensiunea sităi folosite.

9 Care este diferența dintre agregatele zdrobite și agregatele naturale?

1 În forma și dimensiunea boabelor.

2 Pe suprafața grâului

4 În absorbția apei.

10 Care facțiuni sunt împărțite într-un agregat mare?

1 5-15, 15-30, 30-50, 50-70.

2 5-10, 10-20, 20-40, 40-70.

Articole similare

-

Concept, subiect, metodă, principii de drept civil - stadopedie

-

Caracteristică generală a psihologiei ca subiect științific, obiect, sarcini și metode - stadopedia

Trimiteți-le prietenilor: