În funcție de grosime, oțelul este divizat în mod condiționat într-o foaie subțire (cu grosimea de 0,2-3,9 mm) și o placă groasă (cu o grosime de 4,0-160 mm).

Laminarea foilor este de obicei utilizată în starea de livrare, fără tratament termic suplimentar.

Prin foaie sunt cerințele pentru proprietățile mecanice: rezistența la tracțiune, cu limită de curgere, alungire, tenacitate după îmbătrânire mecanică și la temperaturi diferite (+20 la -70 0 C.), pentru plasticitate și cerințele microstructurii (magnitudine și denivelări cereale, prezența și distribuția de cementite fără structură, adâncimea stratului decarburizat).

Laminarea foilor se face în conformitate cu standardele la cererea clienților. Dacă proprietățile cerute diferă de cele obținute imediat după rulare, este nevoie de tratament termic. Acest tratament termic se realizează în etapele finale de producție și este definitiv. Se poate folosi, de asemenea, tratament termic intermediar, care se efectuează după laminare la rece sau la cald, pentru a facilita deformarea ulterioară la rece.

Sunt utilizate următoarele tipuri de tratamente termice pentru tabla:

Recuperarea prin recristalizare (pentru oțel de oțel de calitate superioară laminată la rece pentru ștanțare la rece). Poate fi utilizat în etapele intermediare ale fabricării foilor pentru a crește proprietățile plastice ale oțelului și pentru a facilita rularea ulterioară.

Reacționare - pentru foile laminate la cald, ale căror proprietăți nu îndeplinesc cerințele standardelor;

Normalizarea (uneori cu temperaturi înalte) - în scopul măcinării cerealelor și măririi omogenității lor, îndepărtarea bandajului structurii, reducerea tendinței de îmbătrânire a deformării, îmbunătățirea ștanțării.

Încălzirea cu temperatură ridicată (îmbunătățire) - pentru a asigura proprietățile mecanice ridicate necesare.

Modurile de tratare termică sunt realizate luând în considerare compoziția chimică și structura inițială a oțelului, precum și proprietățile necesare după tratamentul termic. Parametrii termo-temporali pentru efectuarea diferitelor operațiuni trebuie să fie stabiliți ținând cont de compoziția și scopul oțelului, pretratamentul, geometria benzii, masa cusca, caracteristicile termice ale cuptoarelor de încălzire.

Recent, laminarea larg răspândită pentru fabricarea și consolidarea la cald a oțelurilor subțiri a primit rulouri controlată.

Rulajul controlat, fiind un fel de WCO, este un mod eficient de a crește rezistența, ductilitatea și vâscozitatea oțelurilor slab aliate. Ideea principală a acestui tip de procesare este de a selecta modurile de rulare și de răcire după rulare, ceea ce asigură producerea de granule fine și omogene în produsul laminat finit.

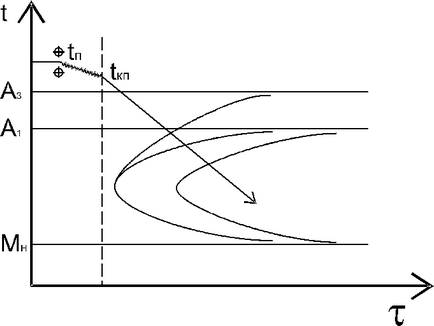

Figura 2.4 - Schema de laminare controlată

Acest lucru este cel mai bine realizat prin scăderea temperaturii de rulare în ultimele trei până la cinci treceri până la 780 850 ° C, cu o creștere a gradului de deformare la 15. 20% și mai mare per trecere.

laminare controlată este un tip de prelucrare și oțel aliaje plastice caracterizate printr-o condiții de încălzire metalice reglementate parametri ai procesului de fisiune deformare termică și strict definite în funcție de compoziția chimică și inter și modurile presetate posledeformatsionnogo răcirea metalului la diferite etape de prelucrare. Rezultatul este acela de a obține structuri predeterminate și tip de construcție specială substructură și faze de întărire, în care atât crește proprietăți de rezistență și tenacitate împărtășită sau metal spe cial.

Principalul principiu al rulourilor controlate este măcinarea granulelor austenitice și, în consecință, granulelor feritice, care crește simultan rezistența și duritatea oțelului. Esența acestui proces este aceea că oțelul slab aliat, care conține carbonidii de vanadiu și niobiu, este rulat cu grade semnificative de deformare și se termină prin rulare într-o regiune cu două faze. Când este încălzit la 1150? C vanadiu korbonitridy trec în soluție solidă, și impactul lor asupra scădere ulterioară a temperaturii, stimularea deformare conduce la o întărire-Niju în timp ce nu a trecut în carbonitruri soluție de creștere de cereale niobiu inhiba.

Principala diferență dintre laminarea convențională și cea controlată constă în aceea că, sub rulare controlată, fâșiile de deformare împart granulele de austenită în mai multe blocuri. Limita fiecărui bloc este sursa de nucleare a granulelor de ferită. Drept urmare, granulele feritice mai mici se formează din cereale austenite decât în rulourile obișnuite, când nuclearea granulelor de ferită are loc la limitele austenitei. În plus, o creștere a numărului de zone activă de nucleare de ferită accelerează procesul de transformare , ceea ce reduce probabilitatea de separare a unei structuri bainitice care dă o viscozitate scăzută a oțelului.

Laminarea controlată se realizează pe plăci groase reversibile și miezuri de bandă largă continuă:

1. Cu o laminare controlată a foilor, compresiile mari sunt produse predominant în regiunea temperaturii joase (<800 ° C);

2. Finisați la temperaturi sub 700 0 С.

Efectul modificării elementelor (niobiu, vanadiu) asupra întăririi dispersiei oțelului depinde de condițiile de răcire ale foilor sau benzilor individuale.

Pentru a efectua rulouri controlate, este necesar să se construiască mori de laminare specializate care să poată rezista forțelor de rulare mai mari atunci când deformează metalul la o temperatură mai scăzută. Sunt posibile variante de procesare a laminării controlate a oțelului și a produselor lungi.

Tratamentul termic al oțelului din oțel carbon

De obicei, oțel subțire este utilizat pentru ștanțare la rece. În acest scop se utilizează oțeluri cu punct de fierbere redus și oțeluri instabile. Pentru a preveni o înclinație spre îmbătrânire, se introduc aluminiu, vanadiu și titan.

Tratarea termică a plăcilor laminate la rece reglează structura și proprietățile finale ale oțelului pentru a-l înmuia și pentru a asigura o bună ștanțare.

Pentru fabricarea foilor laminate la rece laminate pentru desene profunde și deosebit de complexe, se recomandă următoarele moduri:

Gradul de reducere a ultimului stand al laminorului termic ar trebui să fie mai mare decât valoarea critică și să fie de 15-20%;

Laminare temperatură finală pentru oțelul carbon (08kp, 08ps, 08U) ar trebui să fie în intervalul 860-920 0 C, ceea ce corespunde stării austenitic a oțelului și, după răcire, conduce la obținerea granulelor de ferită fină;

Răcirea în intervalul 750-550 0 C după ieșirea benzii de la ultimul suport al laminorului termic înainte de vitrare ar trebui să fie rapidă pentru a asigura o formă favorabilă de incluziuni cementice;

Temperatura înfășurării benzii într-o rolă depinde de calitatea oțelului și ar trebui să fie 550-650 0 C. La mai mare neuniformitate Temperatura de bobinare are loc boabe de ferită și perlită apare formarea koalistsentsiya de grilă cementită grosier.

Temperatura de recristalizare a recristalizării este stabilită în intervalul de la 640 ° C până la Ac1.

Cea mai mare parte a tablei de desen adânc este recotită în role în cuptoare cu burduf cu circulația forțată a atmosferei protectoare.

Reacție în hote. Rolurile sunt colectate în picioare la standul cuptorului. Parametrii tratamentului termic. Rata de incalzire. încălzirea se efectuează lent - 10-50 0 S / h. Încălzirea pasului poate fi utilizată cu expunerea la 550 ° C timp de 10-19 ore.

Temperatura de încălzire. pentru otelurile fierbinți, este prescrisă o temperatură cuprinsă între 680-700 ° C, pentru cele silențioase, în intervalul 700-720 ° C.

Timpul de încălzire și de înmuiere: este atribuit din starea de obținere a unei căderi de temperatură admisibile pe toată secțiunea rolei. În cuptoarele cuptorului, recristalizarea primară a oțelului are loc în timpul încălzirii lente a sarcinii până la temperatura de recoacere. Recristalizarea dezvoltă lent, astfel încât structura și proprietățile oțelului satisfăcătoare pot fi obținute în urma unor expuneri scurte la 680-720 0 C. Pentru oțel ucise pentru a asigura rezistența la îmbătrânire tulpina extract izhotermicheskuyu administrat în 5-15ch. Pentru oțelurile cu aluminiu și până la 20 de ore. Pentru oțelurile cu vanadiu.

Viteza de răcire. Rata de răcire afectează proprietățile oțelului datorită solubilității variabile și eliberării azotului și carbonului din ferită. Solubilitatea carbonului este semnificativă în intervalul de 720-400 ° C, azot în intervalul 600-300 ° C. Răcirea trebuie să fie lentă pentru a preveni tendința de îmbătrânire a oțelului (nu mai mare de 40 ° C / min).

Recondiționarea continuă a plăcilor metalice se realizează în cuptoare orizontale și cuptoare verticale de tip turn cu încălzire prin convecție și încălzire în lichid de răcire.

Se recomandă utilizarea oțelului cu granulație brută originală; pentru a atribui gradul de reducere la laminarea la rece, ceea ce asigură o creștere intensă a granulelor de ferită în timpul recristalizării; folosesc oțeluri cu emisii reduse de carbon (.05-.06% C), titan (0,1%), nu predispuse la îmbătrânire, chiar și sub răcire accelerată după recoacere fără depasita.

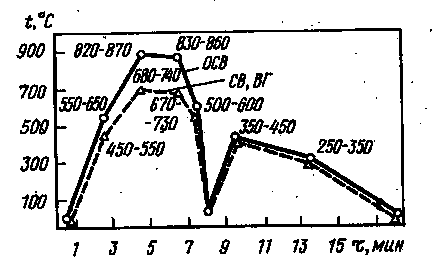

Figura 2.5 - Schema modurilor de tratare termică a oțelului laminat la rece cu o grosime de 0,4-2,0 mm și o lățime de 900-1550 mm pe unitatea de recoacere continuă

În producția de tablă de oțel laminată la cald, sunt recomandate aceleași condiții de temperatură pentru laminare, răcire și măcinare, la fel ca și în cazul foii laminate la rece. Dacă este necesar, tratamentul termic final se efectuează prin normalizarea în cuptoare cu role de trecere sau prin recoacere realizate într-un cuptor cu grădină sau în grădină.

Foi de grosime mai mică de 2 mm sunt așezate în cuptoare cu role în pachete (2-3) fiecare și cu o grosime mai mare de 2 mm pe o placă de căptușire. Timpul de încălzire este setat la o viteză de 0.8-1.0 mm min / mm pentru încălzire pe două fețe și 2.0-4.0 min / mm pentru încălzire unilaterală. Temperatura de încălzire la fierbere timp de normalizare și oțeluri necalmat care conțin mai puțin de 0,2% C este 930-950 0 C, cu un conținut de carbon mai mare de 0,2% - 910-930 0 C; temperatura la recoacerea acestor oțeluri este de 840-860 și respectiv 820-840 ° C. Pentru relaxarea oțelurile carbon (mai puțin de 0,25% C) normalizarea temperaturii prescrise în interiorul 920-940 0 C, recoapte în intervalul de temperatură 830-850 0 C. Răcirea se realizează când normalizând masa cu role deschise, în timpul recoacerii folosind ieșire lentă căptușire răcire zone de cuptoare. În cazul tratării termice a plăcilor gravate, se utilizează atmosfere protectoare.

Placa de oțel laminată la cald este produsă sub formă de foi, role, benzi cu o gamă largă de proprietăți. Oțelul poate fi livrat atât fără tratament termic, cât și după înmuierea sau întărirea tratamentului termic. Pentru reglarea proprietăților mecanice, se utilizează recoacerea, normalizarea (uneori cu temperatură ridicată) și călirea cu temperatură ridicată sunt tratate termic fin.

Tratamentul termic se efectuează în cuptoarele cu role de trecere, în timp ce atmosferele protectoare sunt utilizate pentru benzi gravate.

Normalizarea (cu temperatură ridicată) este utilizată pentru a crește plasticitatea oțelului cu o grosime de cel mult 15 mm, destinată ștanțării la rece.

Încălzirea cu temperaturi ridicate permite reducerea tendinței oțelurilor la deformare și îmbătrânire termică și la creșterea caracteristicilor de rezistență. Temperatura de normalizare și de călire pentru oțelurile de carbon este selectată în intervalul 780-940 ° C.

Răcirea în timpul răcirii se efectuează în dispozitivele de stingere (prese, stingere, mașini de răcire cu role).

Cazarea se efectuează în cuptor continuu (mai puțin cutie) la 600-700 0 C. Timpul de încălzire în timpul călirii cuptoarele din bucșe determinate pe 1,5-4,0 min / mm, răcirea - aer sau apă gazoasă.

Tratamentul termic al oțelului laminat din oțeluri aliate

Valțurile din oțeluri aliate sunt furnizate cu plăci subțiri și groase, tratate termic sau fără tratament termic. Pentru aceste oțeluri se aplică: recoacere, normalizare, normalizare cu temperatură ridicată, întărire cu temperatură ridicată.

Pentru foile din oțeluri slab aliate, se folosește în principal utilizarea normalizării sau a călirii cu temperaturi ridicate. Stingerea cu temperare de 1,5-1,8 ori crește caracteristicile de rezistență ale oțelului, menținând o ductilitate suficientă și rezistența la frig, reducând tendința de îmbătrânire a deformării. Normalizarea face posibilă creșterea în principal a durității oțelului.

Foi de oțeluri structurale aliate supuse recoacerii, temperării, normalizării sau îmbunătățirii.

Tratamentul termic (normalizare, calire, călire) foi de grosime de până la 50 mm este realizată în furnale prin role, cuptoarele de tip sedimentar mai tolstyh- (camera vatra boghiu). Temperatura de încălzire este aleasă în mod rezonabil, individual, luând în considerare datele de referință.

încălzire și timpul de menținere este prescris cu caracteristicile termice ale cuptorului (pentru cuptoarele cu role glob durata de încălzire poate fi determinată cu aproximație de calcul 1,0-2,0 min / mm pentru normalizarea și călire, 3,0-6,0 min / mm - pentru plece).

Răcirea foilor în timpul stingerii se face în prese sau în mașinile de răcire cu role.

Când se utilizează cuptoare de grădină, foile sunt răcite în rezervoare cu apă amestecată cu aer.

Răcirea în normalizarea oțelurilor slab aliate și temperarea este efectuată în aer (pe o masă de role deschisă) sau accelerată (pulverizare cu apă).

Pentru foile și rolele de recoacere, cuptoarele de grădină sunt mai des folosite. Răcirea în timpul recoacerii oțelurilor structurale aliate este efectuată în picioare sau pe o masă cu role la o viteză de 30-60 ° C / h până la aproximativ 500 ° C, apoi în aer.

Pentru a preveni decarburizarea și oxidarea, oțelul laminat la rece și laminat la cald este încălzit în atmosfere de protecție. După recoacere, foile laminate la rece sunt răcite într-o atmosferă protectoare la 160-180 ° C.

La fabricarea pieselor prin ștanțare după deformare, temperarea pe termen scurt se efectuează la 200-400 ° C. La temperare, se dezvoltă îmbătrânirea deformării, ceea ce mărește rezistența la curgere a oțelurilor.

Agregatele pentru recoacere continuă sunt utilizate pentru tratarea termică. Parametrii specifici de temperatură și de timp ai tratamentului termic sunt atribuiți luând în considerare compoziția reală a oțelului, punctele critice și proprietățile cerute. Aveți posibilitatea să utilizați o suprapunere, care crește rezistența la elasticitate a oțelului.

Tratarea termică a foilor din încălzirea prin laminare

Tratamentul termic de la căldura de rulare are mai multe avantaje.

Pentru foile din oțeluri cu conținut redus de carbon și carbon, sunt utilizate următoarele:

Normalizarea folosind căldura de încălzire prin rotire. efectuată prin răcirea forțată a foilor după rulare la 680-600 ° C, cu răcirea ulterioară în aer la 550 ° C și transferul foilor în furnale pentru normalizare.

Un singur tratament termic - o răcire accelerată controlată după laminare din foi 700-650 0 C, care împiedică parțial procesele de recristalizare și menține o structură cu granulație fină, mărind caracteristicile de rezistență ale oțelului.

Tratamentul termic dublu de întărire - răcirea accelerată a plăcilor la 600-300 0 С cu temperarea accelerată ulterioară la 620-680 0 С în cuptoarele destinate normalizării. Ca urmare, după temperare, se obține un granulat fin de ferită cu carburi dispersate uniform dispersate fin. Răcirea pe două fețe este preferată. Pentru răcirea suprafeței superioare a foilor, apa este alimentată de jeturi cilindrice sau de un flux continuu plat din rezervoarele cu fantă. Suprafața inferioară a plăcilor este răcită cu apă prin intermediul colectoarelor cu duze instalate în intervalele dintre rolele rolei.

Trimiteți-le prietenilor: