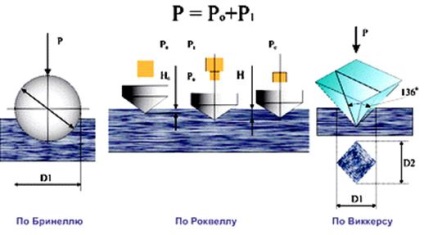

Atunci când se măsoară duritatea prin această metodă, o bilă de oțel cu diametrul D este presată în piesa de încercare sub o sarcină P aplicată în timp; după îndepărtarea încărcăturii, se măsoară diametrul d al amprentei rămase pe suprafața specimenului (figura 1).

Fig. 1. Determinarea durității materialului structural

Duritatea Brinell (HB) este determinată din expresia:

unde P este sarcina, H;

F este suprafața de imprimare a mingii, mm 2;

Duritatea Brinell se determină cu ajutorul unui indenter sferic cu un diametru de 2,5; 5 sau 10 mm. Indenterii sunt fabricați din oțel cu o duritate de cel puțin 8500 MPa. Folosind metoda Brinell, pot fi testate materiale cu o duritate de la HB 8 la HB 450. Cu o duritate mai mare a probei, indenterul de bile este deformat cu o cantitate care depășește toleranța standard.

La determinarea Brinell minge cu D = 10 mm, sub o sarcină de F = 30 kN și timpul de menținere t = 10 s este înregistrată ca numărul de duritate: HB 400 HB si 250 HB = 30000 MPa. Dacă se utilizează alte condiții de testare, indicele HB este completat cu cifre care indică diametrul balonului utilizat, mm, sarcina, kgf și timpul de menținere, sec. De exemplu 5/750/30 HB - 350 - un număr de duritate Brinell (350) obținut prin indentare bilă cu D = 5 mm P = sarcină de 750 kgf (7500N) pentru t = 30 sec.

Diametrul imprimării este măsurat cu o precizie de 0,05 mm printr-un microscop de referință manual atașat instrumentului.

Alegerea diametrului bilei și a sarcinii, în funcție de duritatea și grosimea specimenului de testare, se face în conformitate cu tabelul 1.

Tabelul 1. Parametrii de testare a materialelor structurale pentru duritate

Intervalul de duritate, HB

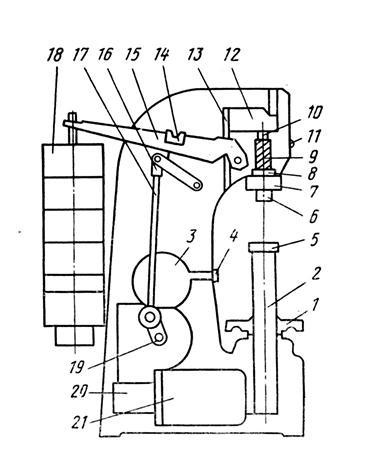

Pentru a determina duritatea Brinell, sunt utilizate dispozitive speciale. Figura 2 prezintă o diagramă a uneia dintre ele, cum ar fi TSh-2, utilizată pe scară largă în practica de laborator.

Dispozitivul este montat într-un cadru masiv. Pe șurubul de ridicare 2, roțile mobile ale volantului 1 sunt înlocuite de tabelele suport 5 înlocuibile pentru eșantioanele de testare. În partea superioară a cadrului există o fusă 6. în care sunt inserate vârfuri de schimbare cu bile de diferite diametre. Arborele este susținut de un arc 9. Este proiectat să aplice o preîncărcare de 1000 N la proba pentru a elimina deplasările de probe în timpul testului. Sarcina principală este aplicată printr-un sistem de pârghii. Pe brațul lung al pârghiei principale 15 este plasată suspensie pe care sunt suprapuse încărcături de marfă detașabile 18. Combinarea sarcinii poate fi setat 625-30000 N. Rotirea arborelui motorului 21 prin angrenajul melcat 19. Biela comunică este coborâtă, iar sarcina este transmisă dispozitivului ax. Durata testului este stabilită de oprirea mobilă. Când tija vine la ea, a declanșat limitator de cursă și motorul începe să se rotească în direcția opusă, biela este ridicată, iar sarcina este îndepărtată de pe tambur. Când tija de conectare revine în poziția inițială, motorul se oprește automat.

Fig. 2. Diagrama presei pârghiei TSh-2

După terminarea testului, rotiți volantul 1 pentru a coborî masa și a scoate eșantionul. Cu ajutorul microscopului MPB-2, se măsoară amprenta sondei. Conform tabelului atașat dispozitivului sau conform formulei de mai sus, se constată valoarea durității. Testul se repetă de două până la trei ori.

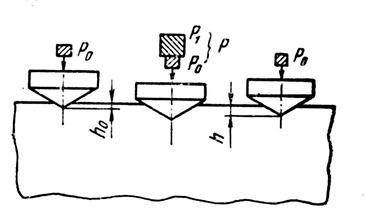

Când testul de duritate Rockwell (duritate TC-2) este utilizat ca conul indentorului diamant cu un unghi la vârf de 120 ° sau o bilă de oțel cu un diametru de 1/16 inchi (1,58 mm). La testarea durității metalelor relativ moale produc oțel indentare bilă (scala B) și din metal dur (oțel călit) - un con de diamant (scara C) și din metal dur - con de diamant (scara A). Alegerea cântarului și a sarcinilor în timpul încercării se face în conformitate cu tabelul 2.

Tabelul 2. Parametrii testelor de duritate Rockwell

Exemplul de duritate Brinell HB

Fig. 3. Determinarea durității Rockwell

La inceput se da prealabila P0 = 100 N (pentru un contact apropiat al diamantului sau mingii cu metalul de testare si selectarea spatiilor in balamale). Apoi se aplică sarcina principală (conform tabelului 2). Numerele de duritate Rockwell sunt măsurate în unități convenționale și sunt determinate prin formule:

unde h este adâncimea de inserție a unui diamant sau a unei bile sub acțiunea sarcinii totale P;

0,002 - adâncimea de introducere a unui diamant sau a unei mingi, corespunzătoare unei diviziuni a scalei indicatorului instrumentului.

Numărul de duritate Rockwell este exprimat prin diviziunile de scală ale indicatorului dispozitivului. Ele sunt valori arbitrare, invers proporționale cu adâncimea de indentare.

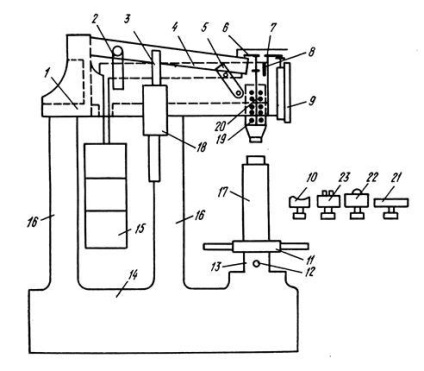

Figura 4 prezintă o diagramă a dispozitivului Rockwell (tip TC).

Fig. 4. Diagrama indicatorului de duritate Rockwell

Eșantionul montat pe scena eșantionului (interschimbabil) 21-23 și 10. Rotirea în sens orar a roții de mână 11 este ridicată pentru a contacta un eșantion cu un vârf de diamant sau bilă. La rotirea în continuare a volantului începe să se miște mici și mari săgeată indicatoare 9. Aliniați săgeata mică, cu un punct roșu depus pe cadran, și este oprit volantului rotativ. Această combinație creează P0 preîncărcare = 100 N. După aceea, cadranul indicator 9 este rotit, astfel încât o diviziune scara la zero negru „C“ sau „A“ a fost împotriva o săgeată mare de 30 și, respectiv, împotriva impartind roșu scară „B“. Mânerul prin sarcina 15 creează sarcina principală P pe indenter. loturile amortizorului Due coboara lin cavitație (diamant mingii) presat în metal, iar acul indicator mare este rotit spre stânga. După oprirea săgeții, sarcina principală este eliberată de mâner. Săgeata mare se rotește în direcția opusă și se oprește împărțind indicatorul indicând valoarea durității materialului de testare.

Numărul de duritate este luat ca media aritmetică obținută din cele trei teste. Numărul de duritate Rockwell poate fi convertit într-o duritate Brinell folosind tabele.

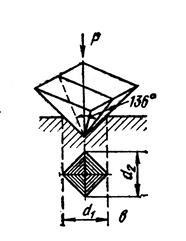

Testul de duritate Vickers se efectuează prin apăsarea unei piramide tetraedrice diamante cu un unghi de vârf a = 136 ° în epruvetă de testare (figura 10). Valoarea durității Vickers este notată cu HV și este determinată de formula:

unde d este lungimea diagonalei imprimării după îndepărtarea încărcăturii, d = (d1 + d2) / 2;

In testele aplicate sarcină egală cu 50, 100, 250, 300, 500, 1000 N. Posibilitatea utilizării valori mici ale sarcini - (., De exemplu, cementat, nitrurat și colab) 50 și 100 N, pentru a determina duritatea pieselor de grosime subțire și straturile subțiri de suprafață, precum și acoperiri galvanice.

Numerele de duritate pentru Vickers și Brinell au aceeași dimensiune (MPa), iar pentru materiale cu duritate până la HB 450 aproape coincid. Pentru a măsura duritatea elementelor voluminoase de duritate redusă, este utilizat dispozitivul Poldi. Principiul dispozitivului este metoda de presare și de comparare a durității cu un standard, care este o bară de oțel 45.

Dispozitivul constă dintr-un dorn, un striker, un indentor și un standard. Presarea de presiune (bile cu un diametru de 10 mm) se realizează prin ciocanire cu o forță de 200-250 N (lovitură medie cu ciocan).

După impactul indenterului există două găuri: una pe standard, iar cealaltă pe subiectul testat. Prin măsurarea diametrelor amprentelor pe referință și pe elementul de testare, duritatea materialului de testare N / m 2 (MPa) este determinată din tabelul de comparație. Duritatea în Polonia este comparabilă cu duritatea Brinell.

4. Întrebări pentru auto-examinare

4.1. Care este duritatea?

4.2. Determinarea durității prin metoda Brinell.

4.3. Determinarea durității Rockwell.

4.4. Determinarea durității prin metoda Vickers.

Articole similare

Trimiteți-le prietenilor: