* Compozițiile sunt utilizate pentru a acoperi suprafața canalelor de sprue și a fiolelor.

În conformitate cu rata necesară de îndepărtare a căldurii din diferite locuri de turnare, grosimea și conductivitatea termică O acoperire rezistentă la foc poate fi făcută diferită în diferite părți ale matriței, creând condiții pentru întărirea directă a turnării, reglarea vitezei de răcire a acesteia în anumite locuri.

Acoperirea refractară reduce viteza de încălzire a suprafeței de lucru a matriței; datorită rezistenței termice a învelișului refractar, temperatura suprafeței de lucru va fi mai mică decât fără acoperire. Acest lucru reduce diferența de temperatură peste grosimea matriței de răcire, reduce solicitările de temperatură și mărește rezistența acesteia.

Acoperirea refractar pe suprafața matriței trebuie să aibă o conductivitate termică dată, bine aplicate și reținute pe suprafața matriței, pentru a rezista la fluctuațiile ascuțite ritm-peratura nu emit gaze atunci când sunt încălzite capabile să se dizolve în piesa turnată sau de a crea pe blowholes sale de suprafață. Acoperirile sunt preparate din materiale refractare, lianți, activatori și stabilizatori (vezi Tabelul 2.3).

Ca materiale refractare utilizate cuarț dustproof proeminent, pulbere șamotă, oxizi și carburi de metale, talc, grafit, azbest. Amestecuri de acoperire - sticlă lichidă, argilă ignifugă, sulfit.

Activatorii sunt utilizați pentru a îmbunătăți setarea cu suprafața matriței de răcire. Ca activatori utilizați pentru acoperirea cu șamot și azbest borax (Na2B4O7 * 1OH2O) și acid boric (H3BO4); pentru marshalit - silice-nitrura de sodiu (Na2SiF6), pentru talc-borax, acid boric sau potasiu de mangan. Înainte de pregătire, materialele refractare se cerneau printr-un ecran 016-01.

Stabilizatorii sunt utilizați pentru a reduce sedimentarea componentelor refractare ale stratului de acoperire. Cel mai adesea, acestea sunt surfactanții OP5, OP7.

Atunci când se toarnă în fontă rece, funia de flacără de acetilă se aplică pe acoperirea refractară pentru a elimina albirea în piese turnate.

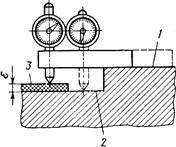

Grosimea stratului de acoperire refractară este controlată prin măsurarea plăcilor, firelor, măsurării directe, printr-o metodă de electrocontact. Când măsurarea directă grosimea stratului de placare este determinată de un micrometru (Figura 2.14.): Măsurat cursă distanță de suprafața de bază 1 la suprafață 2 și 3 Corespunzător-venno care nu sunt acoperite și acoperite de paramentelor. Diferența dă grosimea stratului de față.

distribuția temperaturii Schema în sistemul de turnare - acoperire - formă realizată practic numai pentru turnarea suprafețelor care formează un psihiatru contact strâns cu o matriță de răcire a suprafețelor de turnare între matrițele masculine și cochila format un decalaj care variază în contracția piesei turnate. Acest gol este umplut cu aer și gaze eliberate din strat. Formarea decalajului duce la o creștere a rezistenței termice la transferul de căldură din turnarea în matrița de răcire. Prin urmare, din pereții interiori ai turnării se răcește mai intens decât în exterior. Ca rezultat al imaginilor deplasate axial-vanija turnare porozitate în zona exterioară a peretelui său, care trebuie luat în considerare atunci când developm-ke turnare sistem de putere contracție.

Acest fenomen este folosit pentru a elimina răcirea în cazurile de suprafață a pieselor turnate din fontă. Pentru aceasta, după formare

Rata de îndepărtare a căldurii din topitură și turnarea depinde de diferența dintre temperaturile de turnare suprafete mucegai T0 si Tn cu creșterea temperaturii crește temperatura topiturii turnat și viteza de îndepărtare a căldurii din piesa turnată; Cu o temperatură în creștere Tn, viteza de îndepărtare a căldurii din turnare scade. Prin urmare, în practică, controlul vitezei de îndepărtare a căldurii din topitură și turnat este utilizat pe scară largă, schimbând temperaturile aliajului turnat sau mucegaiului înainte de turnare. Totuși, o scădere excesivă a temperaturii aliajului turnat duce la o deteriorare a filiabilității matriței. Creșterea temperaturii de răcire mărește pericolul de sudare a turnării la matrița de răcire, în special la turnarea fierului și a oțelului, reduce rezistența matriței de răcire.

S-a stabilit practic că temperatura optimă a turnării obținute înainte de turnare depinde de aliajul turnat, de grosimea peretelui de turnare și de configurația sa (tabelul 2.4).

Temperatura turnării topiturii în matriță depinde de compoziția sa chimică, de grosimea peretelui turnat, de modul în care este alimentat în timpul solidificării. Temperaturile optime de turnare pentru co-kg de aliaje diferite sunt date mai jos.

Caracteristici ale turnării turnate din diverse aliaje

Modurile tehnologice de fabricare a pieselor turnate din diferite aliaje sunt determinate de proprietățile lor de turnare, designul turnărilor și cerințele impuse calității acestora.

Temperatura matriței de răcire înainte de turnare

Articole similare

Trimiteți-le prietenilor: