Ora standard tehnic pentru prelucrarea piesei este unul dintre parametrii cheie pentru calcularea costului pieselor fabricate, numărul de unități de producție, salariile și planificarea producției.

Norma tehnică a timpului este determinată pe baza capacităților tehnice ale uneltelor, instrumentelor de tăiere, mașinilor-unelte și organizării corecte a locului de muncă.

Rata timpului este unul dintre principalii factori pentru evaluarea perfecționării procesului tehnologic și pentru selectarea celei mai progresive variante de prelucrare a biletelor.

În producția pe scară largă și în masă, timpul total (min) pentru prelucrarea unei singure piese de prelucrat

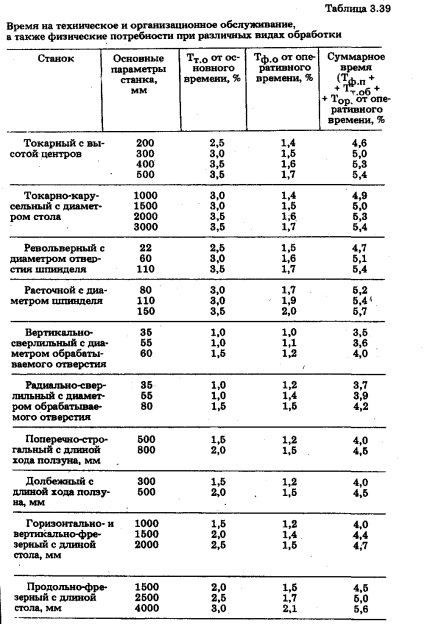

unde To este timpul tehnologic (principal), min; Tv - timp auxiliar, min; Тt.о - timp pentru întreținerea locului de muncă, mine; To.n - timp pentru odihnă și nevoi naturale, min (Tabelul 3.39).

Timp tehnologic pentru multe tipuri de procesare

unde Lp.x este lungimea calculată a cursei de lucru a sculei de tăiere, adică traiectoria parcursă de instrumentul de tăiere în direcția de alimentare, mm; i - numărul de curse de lucru ale sculei de tăiere; nst - viteza axului mașinii, luată pe pașaportul mașinii, rpm; sst - alimentare conform fișei tehnice, mm / rev.

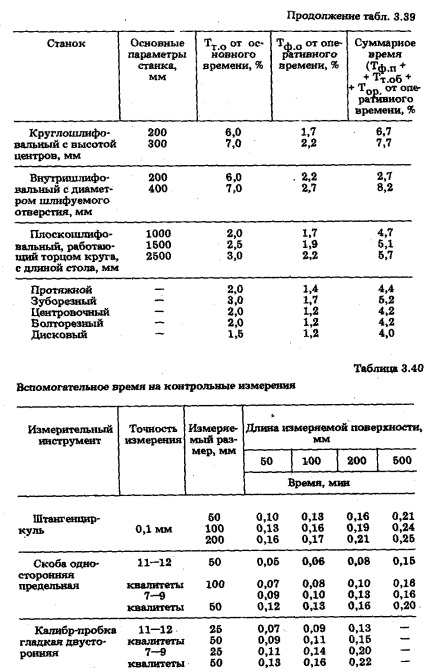

Timpul auxiliar pentru prelucrarea bilvei Тv depinde de gradul de mecanizare, de masa piesei de prelucrat și de alte elemente efectuate în această operație. Timpul auxiliar pentru măsurătorile de comandă este selectat în funcție de precizia măsurătorii și de tipul instrumentului de măsurare. Timpul auxiliar este determinat de tabelele de reglementare. Aceasta depinde de sculele alese, metodele de prelucrare și mașinile-unelte.

Timpul auxiliar TS constă din timpul pentru instalarea și scoaterea piesei; timpul asociat tranziției (stabilirea instrumentului pe membre, oprirea, marcarea, măsurarea preliminară, prelevarea probelor etc.); timpul asociat cu trecerea la recepții care nu sunt incluse în complexe (modificări ale vitezei axului mașinii, modificări ale alimentării, rotație a capului de tăiere etc.); timpul auxiliar pentru măsurătorile de control, care sunt stabilite conform tabelelor normative în funcție de precizia măsurătorilor, dimensiunile suprafețelor măsurate, ținând seama de factorul de periodicitate. Timp auxiliar pentru operarea tehnologică

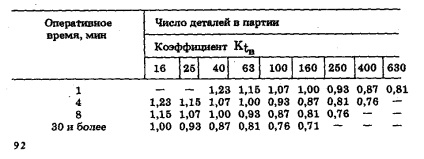

unde Tust - timp auxiliar pentru instalarea și îndepărtarea pieselor, minelor; Tper. - timpul auxiliar asociat tranziției, mine; Тперк - timp auxiliar, asociat cu trecerea la recepții, neinclus în complexe, mine; Tizm _ - timpul auxiliar pentru măsurătorile de control, min; Ktv este factorul de corecție pentru timpul auxiliar, în funcție de mărimea lotului de produse prelucrate.

Timpul pentru menținerea locului de muncă, petrecut pe instalarea, demontarea și înlocuirea instrumentelor de tăiere plictisitoare, roți de alimentare cu combustibil, ungere și mașină podnaladku, curățare cip măcinare în timpul funcționării, și așa mai departe. D.

unde ap. - timpul de întreținere a locului de muncă în procente din timpul operațional, care este selectat conform tabelelor de reglementare, în funcție de tipul de producție. Timp pentru odihnă și nevoi fizice

unde ato este timpul de odihnă și nevoile fizice (în%) pentru timpul de funcționare, care este ales în conformitate cu tabelele normative.

În producția serială și unică pentru o normă de timp tehnică, timpul de calcul al unității

în cazul în care Tp.z - set-up timpul petrecut pe pregătirea și reglarea mașinii pentru procesarea lotului de piese, obținerea de scule necesare, documentație, precum și livrarea de piese prelucrate, documentație și instrumente; nd este numărul de piese care vor fi procesate în lot.

Valoarea medie a factorilor de corecție

Un exemplu. Determinați rata timpului de unitate pentru o operație de frezare aspră. Date inițiale:

Detaliu - roată cilindrică elicoidală. Materialul piesei este oțelul 45 GOST 1050-74. B = 600 N / m. Greutatea piesei este de 6 kg. Echipament - mașină de tăiat unelte 5E32. Adaptare - dorn. Răcirea este uleiul. Modulul dintelui este m == 4 mm. Numărul de dinți al roții dințate este z = 40. Lățimea coroanei roții dințate este Вв = 40 mm, д == 30.

1. Instalați, fixați, deschideți și scoateți cele patru semifabricate.

2. Pentru frezarea dinților m = 4 mm, z = 40.

Reshenie.1. Alegerea vierme frez modular, cu un diametru exterior Dd = 100mm, modulul m = 4 mm în conformitate cu GOST 9224-74. Plitelor cu dublă trecere clasa de precizie C. direcție de ridicare cuter dintelui și bobina fiind roata tăiat cu același nume. Materialul părții de tăiere a cutterului din oțel R18 GOST 19256-73. Puterea stamperului Tst = 480 min.

2. Am tăiat dinții roții dințate într-un singur curs de lucru. Adâncimea tăierii tp = 9 mm.

3. Hrănirea pentru un cutter de vierme cu două trepte este selectată conform tabelelor normative: sabl = 1,2 - 1,4 mm / rev. Ajustați cantitatea de aprovizionare, factorul de corecție ținând cont de duritatea materialului din oțel 45 GOST 1050-1088 (Km = 0,9) și unghiul de înclinare a dinților și a bobinelor (q = 0,8):

Acceptăm conform pașaportului mașinii-unelte, sst = 1 mm / rev.

4. Alegeți viteza de tăiere conform normelor de tabel: Vabl = 0,7 m / s. Corectați viteza de tăiere, luând în considerare factorii de corecție pentru oțelul 45, HB 170. 207, unde Kmv == 0,8 și K == 0,9.

Determinați viteza de tăiere prin formula

5. Determinați viteza de rotație a tăietorului de vierme

Am stabilit frecvența de rotație a morii pe pașaportul mașinii, unde nst = 100 rpm.

Timp pentru servicii organizaționale și nevoi fizice

Timp auxiliar pentru măsurătorile de control

6. Viteza reală de tăiere este determinată de formula

7. Lungimea cursei de lucru a sculei în timpul procesării este determinată de formula

Lrac = 40 mm (luăm în considerare detaliile desenului) l1 = 2 mm; l3 = 2 mm. Mărimea inserției 12 este determinată de formula

unde h - adâncimea dintelui decalaj mm, h = t (h == 2,25m = 2,25 4 = 9 mm.).

În legătură cu procesarea simultană a patru trepte, este necesar să se mărească de 4 ori (Lrac = 40 4 = 160 mm).

8. Timpul principal (tehnologic) pentru prelucrarea dinților a patru trepte este determinat de formula:

Pentru o unelte de tăiere, timpul principal este To = 40.24 / 4 = 10.06 min.

9. Timpul auxiliar pentru operațiunea TS este determinat de tabelele de reglementare. Timp auxiliar pentru montarea piesei pe dorn cu o masă de până la 5 kg Turație = 0,7 min. Timpul auxiliar suplimentar pentru fiecare instalare ulterioară a TODO pe dorn va fi Tdob = 0,26 min.

Timpul măsurătorilor de control în norma de timp auxiliar nu este inclus, deoarece este suprapus de timpul principal.

10. Timpul pentru întreținerea locului de muncă pentru tăierea angrenajelor este determinat (în%) de timpul principal, unde am = 3%:

11. Timpul de odihnă și nevoile naturale ale lucrătorului determină (în%) timpul de funcționare, în cazul în care o = 1,7%:

12. Piesele de timp pentru fabricarea unei părți vor fi:

Timpul pregătitor-final pentru producția în masă nu este determinat.

Trimiteți-le prietenilor: