Dezvoltarea construcției de mașini și a instrumentelor face ca cerințele din ce în ce mai mari privind calitatea metalului să fie: puterea, ductilitatea și conținutul de gaze. Îmbunătățirea acestor indicatori pot fi reduse în metalul de impurități nocive, gaze, incluziuni nemetalice. Pentru a îmbunătăți calitatea prelucrarea metalelor metalic utilizat zgură sintetică, metal degazare în vid, retopire electrozgura (ESR), retopire cu arc în vid (VAR) retopirea metalul în cuptoarele unui fascicul de electroni și cu plasmă și alte metode.

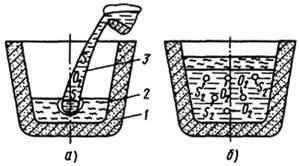

Prelucrarea metalului cu zgură sintetică (Figura 2.12) este după cum urmează. Zgură sintetică, constând din 55% CaO, 40% A12O3. o cantitate mică de SiO2. MgO și un minimum de FeO, topit în cuptoare electrice și turnat într-o oală (Figura 2.12, a). Aceeași găleată este apoi umplută cu oțel (figura 2.12, b). Cu amestecarea oțelului și a zgurei, suprafața interacțiunii lor crește brusc, iar reacțiile dintre ele se desfășoară mult mai repede decât în cuptorul de topire. Datorită acestui fapt, precum și conținutul redus de oxid de fier din zgură, oțelul tratat în acest mod conține mai puțin sulf, oxigen și incluziuni nemetalice, plasticitatea și rezistența acestuia fiind îmbunătățite. Aceste oțeluri sunt folosite pentru a face părțile mașinilor responsabile.

Fig. 2.12. Schema de prelucrare a oțelului cu zgură sintetică

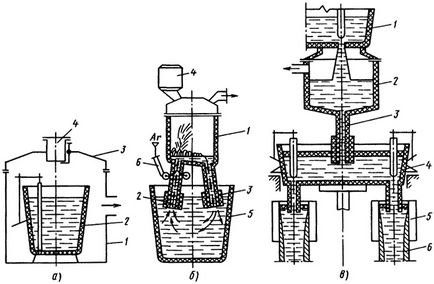

Se efectuează aspirarea oțelului pentru a reduce concentrația de oxigen, hidrogen, azot și incluziuni nemetalice. Sunt utilizate diferite metode pentru evacuare, de exemplu, aspirarea într-o oală, aspirarea în circulație și în linie, evacuarea jeturilor și a porțiunilor etc.

În tratarea în vid a oțelului, are loc dezoxidarea carbonului, ca atunci când presiunea din cameră scade, concentrațiile de carbon și oxigen devin redundante și apare posibilitatea termodinamică a apariției reacției de oxidare a carbonului. Vacuirea oțelului este însoțită de un metal fierbinte. De exemplu, luați în considerare evacuarea oțelului într-o găleată, circulația și aspirarea in-line.

degazare cu vid în oala de turnare (Fig. 2.13, a) este efectuată în camera 1 în care este conectat oala de turnare 2 cu oțelul, după ce camera a fost sigilată și capacul 3 la pompa de vid funcțiune. Pe capacul camerei există un buncăr 4 pentru feroaliaje. Când se atinge vidul cu o presiune reziduală de 0,267. 0,667 kPa, fierbea de metal, ceea ce indică începutul degazării. Timpul de procesare depinde de temperatura oțelului din oale și de masa și este de 10 min. La sfârșitul tratamentului, camera este conectată la atmosferă, camera este deschisă și oalele sunt luate pentru turnare.

Aspirarea Circulația se realizează pe instalație (Fig. 2.13, b), care constă dintr-o cameră de vid 1 și 2 cu o conductă de scurgere de aspirație 3 este imersat în găleată 5 cu oțel. Unitatea are un buncăr 4 pentru feroaliaje. După crearea unui vid cu o presiune reziduală de 0,267. 0,667 kPa, se formează un strat metalic de 200 mm, înălțime de 400 mm în cameră. În partea inferioară a uneia dintre conducte există un distribuitor inelar 6 cu duze pentru introducerea gazului de transport - argon. Argonul, care intră în oțelul topit, formează o suspensie de bule mici care se ridică de-a lungul țevii și alunecă metalul în spatele ei. Odată ajuns în cameră, metalul este evacuat și curge în a doua conductă în ladă. La o viteză de mișcare a metalului prin camera 15. 20 t / min, durata evacuării este de 20 min. Rata debitului de argon este de 10,2 l / t. Datorită amestecării continue a metalului tratat cu cel netratat, de trei, patru ori trecerea oțelului prin cameră este necesară.

Evacuarea în vid a oțelului se efectuează prin turnare continuă. În Fig. 2.13, c prezintă schema de tratare în vid a oțelului cu o cameră intermediară de vid. Ladle / oțelului montat ermetic pe camera de vid 2, conducta 3 este cufundat în repartitor metalică 4. Oțelul repartitorului curge în matriță 5, care este extras din lingoul 6. în acest mod, în turnarea continuă este evacuat ca fierbere oțel liniștit și redus de carbon , obținând lingouri dense.

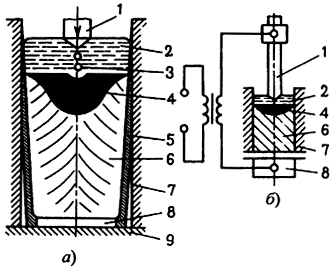

retopire Electro-zgură (ESR) este utilizat pentru topirea oțelului de înaltă calitate pentru rulmenți cu bile, discuri de oțel rezistente la căldură și palete de turbine, arbori compresoare, structuri de aeronave. Metalul topit în cuptorul cu arc și laminat pe bare rotunde este topit. Sursa de căldură la ESR este o baie de zgură încălzită prin trecerea unui curent electric prin ea. Curentul electric este alimentat la topitorul 1. Electrodul imersat în baia de zgură 2. și paletul 9, instalat într-o matriță metalic răcit cu apă 7, în care primerul este 8 (fig. 2.14). Căldura în evoluție încălzește baia de zgură 2 la o temperatură de peste 1700 ° C și determină topirea electrodului. Picături de metal lichid 3 trec prin zgură, formând o baie metalică 4 sub stratul de zgură.

Transferul picăturilor metalice prin zgura principală promovează interacțiunea lor activă, îndepărtarea sulfului din metal, incluziunile nemetalice și gazele dizolvate. Baia de metal este alimentată în mod continuu prin topirea electrodului sub influența formei se formează treptat într-un lingou 6. secvențială și solidificare dirijată contribuie la obținerea unui lingou dens omogen.

Fig. 2.13. Cupa (a), circulația (b) și curgerea (c) aspirarea oțelului

Fig. 2.14. Schemele de retușare a electrozelor cu un electrod consumabil:

Schema b pentru pornirea aparatului

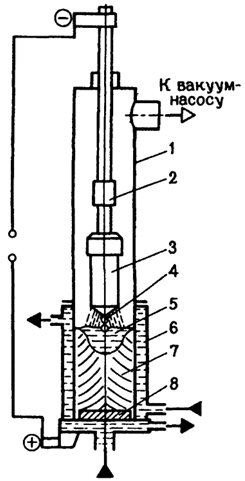

Aparatul de remodelare cu arc vacuum (VDP) este utilizat pentru a îndepărta gazele și incluziunile nemetalice din metal. Procesul se efectuează în cuptoare cu arc cu un consumabil electrod (Figura 2.15). În funcție de cerințele pentru metalul rezultat, electrodul consumabil este fabricat prin prelucrarea unui lingou topit în cuptoare electrice sau în instalații ESR. electrod consumabil 3 este fixat pe o tijă răcită cu apă 2 și plasat în corpul cuptorului 1 și într-o matriță de cupru răcită cu apă 6. Din corpul cuptorului este evacuat până la o presiune reziduală de 0,00133 kPa.

Atunci când se aplică o tensiune între catodul electrod sacrificat 3 și anodul de însămânțare 8 - apare un arc. Căldura eliberată topeste capătul electrodului; 4 picături de metal topit care trece prin zona de arc, degazat, mucegai umplut și solidificat pentru a forma un lingou 7. Arcul arde dintre electrod consumabil și metalul topit 5 în partea superioară a lingoului pe toată căldura. Puternic răcire lingou și încălzirea băii de metal cu arc electric creează condiții pentru solidificarea direcțională a lingoului, prin care incluziunile nemetalice sunt concentrate în partea superioară a lingoului, iar cavitatea de contracție în lingoul este mic. Lingourile VDP conțin câteva gaze, incluziuni nemetalice, caracterizate printr-o uniformitate ridicată a compoziției chimice, prin creșterea proprietăților mecanice. Din lingouri se produc părțile responsabile ale turbinelor, motoarelor, structurilor de aeronave. Masa lingourilor atinge 50 de tone.

De topire într-un cuptoare cu fascicule de electroni (CRT) utilizate pentru obținerea metalelor refractare pure si ultra-pure (molibden, niobiu, zirconiu, etc.) Pentru topirea aliajelor și oțeluri speciale. Sursa de căldură în aceste cuptoare este energia eliberată în timpul frânării de electroni liberi, care fascicul este direcționată spre metal. Prepararea electronilor, dispersarea lor, concentrația în direcția fasciculului de o grindă în zona de topire sunt efectuate de tun electronic. Metalul se topește și se solidifică în matrițe răcite cu apă la o presiune reziduală de 1,33 Pa. Vidul în interiorul cuptorului, de înaltă supraîncălzirii și rata ridicată de răcire a lingoului și gazele promovează îndepărtarea impurităților, în special la prepararea metalului de înaltă calitate. Cu toate acestea, la remodelarea unei încărcături care conține elemente volatile, compoziția chimică a metalului se schimbă.

Fig. 2.15. Schemă de remodelare cu vacuum-arc

Topirea oțelului în cuptoare cu arc cu plasmă este utilizată pentru a produce oțeluri și aliaje de înaltă calitate. Sursa de căldură este o plasmă cu temperatură scăzută (30.000 ° C) obținută în torțe cu plasmă. În aceste cuptoare este posibil să se creeze un mediu neutru cu o compoziție specifică (argon, heliu). Plasma cuptor cu arc pentru a topi rapid șarjei, degazare are loc metalic topit într-un mediu de gaz neutru, elementele volatile incluse în compoziția sa nu se evapore.

Articole similare

Trimiteți-le prietenilor: