0 C), este posibilă modificarea structurii sale și, în consecință, a proprietăților în comparație cu starea de echilibru.

Descompunerea austenitei are loc într-o anumită rată, care depinde în principal de temperatura supercoolic. Timpul de la momentul hipotermiei până la declanșarea decăderii se numește perioada de incubație.

Dacă temperatura de descompunere a austenitei este de 700-680 ° C, se formează perlit. la 670 - 650 ° C - sorbitol. și la 550-450 ° C - troostite. După terminarea conversiei, viteza de răcire nu afectează structura oțelului.

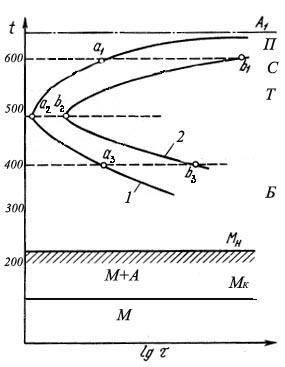

În Fig. 1 este o diagramă a descompunerii izotermice a austenitei.

Curbele 1 și 2 reprezintă locul geometric al punctelor corespunzătoare începutul și sfârșitul descompunerii izoterma a austenitei racim. Regiunea din stânga a curbei 1 este numita regiune austenita racim, zona dintre curbele 1 și 2, caracterizat prin proces de descompunere austenită și regiunea din dreapta curbei 2 reprezintă produșii de descompunere austenită suprarăcite.

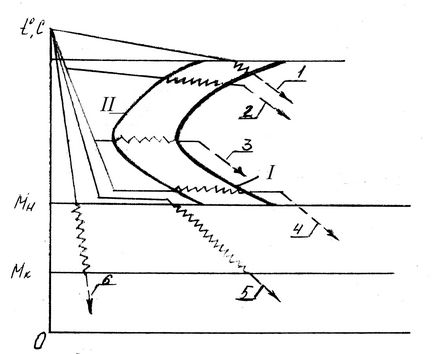

În Fig. 2 prezintă graficele diferitelor tipuri de tratamente termice, care sunt realizate în această lucrare.

Fig. 2. Graficele răcirea probelor procesate: 1 - normalizării, 2 - recoacere izotermă, 3,4 - călire izotermă în troostite și bainită 5 - etapa de temperare, 6 - călire continuă; I - sfârșitul de conversie, II - începând de transformare.

Normalizare. Numărul curbei 1.

În procesul de normalizare, oțelul este încălzit deasupra liniei GSE cu 30 ° C 50 ° C. După ce se menține o anumită temperatură pe întreaga secțiune a piesei de prelucrat, se răcește într-un aer calm. Scopul principal al normalizării este obținerea unei structuri omogene cu granulație fină; îndepărtarea ochiurilor de cementită în structura oțelului hipereutectoid; reducerea parțială a tensiunilor interne și a lucrărilor la rece; Îmbunătățiți prelucrabilitatea tăierii și ștanțării. Normalizarea este uneori o operație preliminară înainte de tratamentul termic final. Oțelul cu un conținut redus de carbon după normalizare are structura de ferită și perlit. Structura oțelurilor cu conținut mediu de carbon după normalizare este ferită și sorbitol.

Izolarea izotermică. Curba 2.

Izolarea izotermică constă în încălzirea oțelului peste temperatura punctelor A1 și inferioare A3. menținând această temperatură până când se finalizează transformările de fază și se transferă produsele într-o baie de sare sau într-un cuptor cu o temperatură de 30 100 0 C sub A1. unde îmbătrânirea se realizează până la descompunerea completă a austenitei.

izotermă timp de menținere ar trebui să fie un pic mai mult pentru transformarea izotermă a austenitei măsurată prin C - diagrama. Acest tip de recoacere convenționale economice și oferă o structură mai omogenă, deoarece izoterma deține produse de temperatură aliniate în secțiunea transversală, iar conversia întregului volum de oțel are loc la același grad de subrăcire.

Izolarea izotermică. Curbele 3 și 4.

Îmbunătățirea a fost întărită. Curba 5.

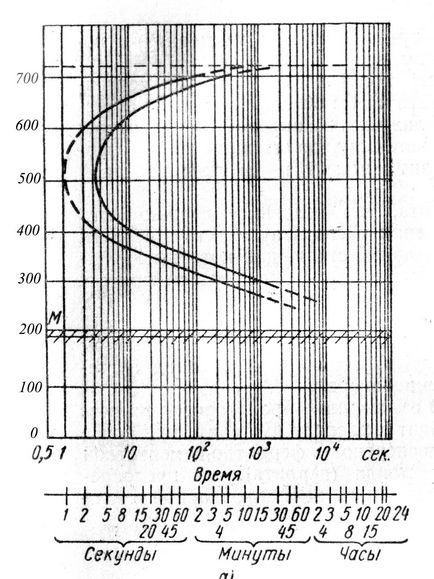

Fig. 3. Diagrama descompunerii izotermice a austenitelor din oțel U10.

Un alt avantaj al etapei de stingere - oțel la o temperatură „pas“ are o structură de austenită și după îndepărtarea elementelor dintr-un mediu cald pentru ceva timp, are o ductilitate ridicată, care permite să producă în acest moment pentru a elimina îndreptării deformării. Acest lucru este important mai ales pentru produsele lungi și subțiri, care sunt supuse unor distorsiuni în timpul stingerii.

Ordinea lucrării.

1. Fiecare student primește 1-2 probe din oțel V8 sau V10 și efectuează un anumit tip de tratament termic, toate probele sunt încălzite într-un singur cuptor. În prealabil este necesar să se măsoare duritatea inițială (HB) a tuturor probelor.

2. Înainte de a începe tratamentul termic pentru toate tipurile de tratamente izoterme necesare pentru a determina perioada de incubare și durata totală a tratamentului izoterm, utilizând în acest scop descompunerea izotermă a austenitei diagrama (fig. 3)

3. După tratamentul termic, se măsoară duritatea probelor (НRB, НRC), se înregistrează rezultatele măsurătorilor în tabel și se indică structura dorită.

1. Sunt oferite informații scurte din teorie.

2. Graficul tuturor tipurilor de tratament termic.

3. Tabelul 1 este completat.

4. Se dau concluzii cu privire la datele experimentale obținute.

2. Care este relația generală dintre recoacere și normalizare și care este diferența dintre ele?

3. Care sunt avantajele recoacerii izotermice înainte de recoacerea convențională?

4. Ce cauzează formarea de sorbitol și troostite în comparație cu perlitul?

5. Care sunt avantajele și dezavantajele temperaturii izotermice în comparație cu cea continuă?

6. Care este diferența dintre izotermă și călire?

7. Care este utilizarea practică a diagramei dezintegrării izotermice a austenitei?

8. Care este principalul factor care afectează poziția punctelor Mn și Mk.

LUCRAREA LABORATORULUI nr. 10

Articole similare

Trimiteți-le prietenilor: