Acasă | Despre noi | feedback-ul

Bazele teoriei încălzirii electrice

Subiect: Tipuri de cuptoare electrice

În industria turnătoriei se utilizează un număr mare de cuptoare electrice: pentru topirea și fixarea metalelor, tratarea termică și uscarea. Este convenabil să se clasifice cuptoarele electrice în conformitate cu metoda de conversie a energiei electrice într-o metodă termică de furnizare a căldurii la un corp încălzit. În cuptoarele electrice încălzirea se face prin metoda rezistenței, arcului electric, metodei de inducție și fasciculului de electroni.

Industria internă produce un număr mare de diferite cuptoare electrice. Desemnarea cuptoarelor electrice produse de industria internă se bazează pe metoda de încălzire, luând în considerare semnele de natură tehnologică. Astfel, pentru cuptoarele de topire, denumirile constau din trei litere principale, mai multe numere și litere auxiliare.

Prima literă indică metoda de încălzire: D - arc; Și - inducție; С - rezistență; E - electronice.

A doua literă identifică metalul pentru care este proiectat cuptorul: C - oțel; C - fontă; A este aluminiu; M este cuprul și aliajele sale și așa mai departe.

A treia literă definește principala caracteristică constructivă a cuptorului: pentru cuptoare cu arc deschis II - arc rotativ; pentru cuptoare deschise cu inducție T - creuzet; pentru cuptoare de rezistență K-cameră, etc.

Figura după denumirea literelor pentru cuptoarele de topire indică capacitatea în tone.

Exemple de notație. IAT-6 - cuptor cu creuzet de inducție pentru topirea aluminiului cu o capacitate de 6 tone; ИСТ-0,4 - cuptor de inducție cu oțel inoxidabil cu o capacitate de 0,4 t; ДСП-12 - cuptor cu arc din oțel, cu o boltă rotativă cu o capacitate de 12 tone.

Cuptoarele cu Arc sunt utilizate cu succes pentru topirea metalelor, deoarece concentrația ridicată de energie asigură topirea rapidă a metalului. Cuptoarele industriale cu arc funcționează pe curent alternativ, prin urmare, în timpul fiecărei perioade, ca urmare a unei modificări a direcției actuale, fața frontală a electrodului și suprafața metalică devin alternativ un catod și un anod.

Transferul curent în arc este efectuat în principal prin mutarea electronilor. În timpul trecerii electronilor, gazul din spațiul arc este ionizat. Evacuarea electrică a arcului este menținută de emisia de electroni de la catod, care crește brusc cu creșterea temperaturii. Electronii emise de catod sunt accelerate sub influența tensiunii aplicate la diferența de arc, papură la anod și dă-i energia cinetică, provocând încălzirea și distrugerea acesteia.

Astfel, se formează o coloană de arc între electrozii grafitizați și metal, constând dintr-un amestec de particule de gaze neutre de electroni, ioni și atomi ai vaporilor electrodului și metalului. Ca urmare, circulația metalului are loc în baia lichidă, care accelerează transferul căldurii de la arc la metal, facilitează amestecarea metalului și egalizarea temperaturii în el prin volumul băii.

Arcul electric este o sursă intensă de radiație la temperaturi ridicate, temperatura arcului fiind în intervalul 4900-5800 ° C. Electrozii trebuie să aibă o conductivitate electrică ridicată, o temperatură ridicată la începutul oxidării în aer, o rezistență mecanică ridicată și o bună lucrabilitate. Electrozii sunt realizați cu un diametru de 100-710 mm și o lungime de 1000-1800 mm. Extensiile sunt realizate cu ajutorul unor sfârcări grafitizate speciale cu fire conice sau cilindrice. Consumul mediu de electrozi este de 5-8 kg / t.

Cuptoarele cu fascicul electronic funcționează prin principiul convertirii energiei unui fascicul de electroni în căldură atunci când interacționează cu suprafața unui corp încălzit. Electronii emise de catod sunt accelerați de câmpul electric la viteze mari și sunt direcționați spre corpul încălzit. Crearea și accelerarea grinzilor electronice este eficientă numai în condiții de vid înalt.

Prin atingerea suprafeței metalului, electronii sunt încorporați în structura cristalului sau structura lichidă a topiturii. Trecând prin metal, electronii interacționează atât cu rețeaua cristalină cât și cu atomii, moleculele și electronii individuali. Drept urmare, o parte din energia fasciculului de electroni intră în energia termică, datorită căreia crește temperatura metalului. Astfel, metalul în regiunea incidenței fasciculului de electroni este încălzit. Apoi, căldura este distribuită în metal prin conductivitatea termică.

Instalațiile de topire electronică (EPL) sunt utilizate pentru a produce lingouri de metale extrem de pure și pentru a rememora deșeurile acestor metale.

Tunul de electroni este un dispozitiv în care un fascicul de electroni emis de catod, generând un câmp electric și magnetic, este accelerat într-un câmp electric, iese prin deschiderile din anod și este dirijat spre un metal încălzit.

Elemente de încălzire cu rezistență

Elementele de încălzire a rezistenței (încălzitoare) pot fi metalice și ceramice. Elementele de rezistență metalice de rezistență sunt utilizate în principal în cuptoarele termice; ele sunt conductoare realizate dintr-un aliaj special cu o rezistență electrică mare și o durată lungă de viață la temperaturi corespunzătoare tratamentului termic. Dacă se creează o diferență de potențial la capetele conductorului, un curent electric va curge prin conductor, a cărui rezistență va depinde atât de tensiunea la capetele conductorului, cât și de rezistența electrică a conductorului însuși,

unde eu sunt curentul în dirijor, A; V este tensiunea la capetele conductorului V; R este rezistența electrică a conductorului, Ohm.

Când energia electrică curge prin conductor, energia electrică este transformată în energie termică. Cantitatea de energie electrică transformată în energie termică în 1 s poate fi exprimată prin formula P = V * I, unde_P este cantitatea de energie per 1 s sau putere, W.

Prin reglarea tensiunii și rezistenței conductorului, puteți obține alocarea cantității necesare de energie termică. Tensiunea este reglată de un transformator. În cuptoarele termice, tensiunea poate varia de la 5 la 380 V. În acest scop, sunt utilizate transformatoare de cuptor, proiectate pentru a transfera o cantitate mare de energie electrică. Rezistența conductorului (încălzitorului) este modificată prin mărirea sau micșorarea lungimii și a secțiunii transversale.

Rezistența electrică a conductorului poate fi calculată din formula

Rezistivitatea electrică specifică a materialului conductor, Ohm-m; l este lungimea conductorului, m; S este aria secțiunii transversale a conductorului, m 2.

Longevitatea încălzitorului depinde de temperatura la care se încălzește. Cu cât sunt mai bune condițiile de eliminare a căldurii de la încălzitor,

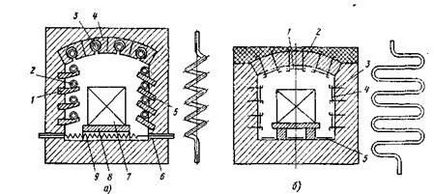

Fig. 9. Elemente de încălzire

cu atât mai mică este temperatura, toate celelalte lucruri fiind egale. În cuptoarele termice, temperatura încălzitorului nu trebuie să depășească temperatura spațiului de lucru al cuptorului cu mai mult de 50-100 ° C JB În acest caz, este asigurată chiar încălzirea pieselor. Dacă temperatura încălzitorului este mult mai mare decât temperatura de încălzire a pieselor, va exista o supraîncălzire locală a pieselor, ceea ce va duce la o căsnică de produse. Rezistența încălzitorului depinde, de asemenea, de densitatea de suprafață a fluxului de căldură măsurat în W / m 2. Densitatea de suprafață admisă a fluxului de căldură pentru temperaturile diferite ale spațiului cuptorului este diferită.

Pentru a asigura încălzirea rapidă a cuptorului, consumul de energie electrică este de 1,5 ori mai mare decât este necesar pentru funcționarea normală a cuptorului.

În funcție de temperatura din spațiul de lucru al cuptorului, se utilizează materialele corespunzătoare încălzitoarelor: până la 1100 ° C - în principal încălzitoare din aliaje crom-nichel, pentru temperaturi mai ridicate (până la 1300 ° C) - încălzitoare ceramice. "Cele mai multe cuptoare termice au încălzitoare Ni-crom - un aliaj de nichel și crom, din sârmă sau bandă. Încălzitorul de sârmă poate fi realizat sub formă de spirală sau zig-zag.

În Fig. 9, a arată încălzitorul (în dreapta) sub formă de spirală și dă exemple de amplasare a acestuia în cuptor. Durata de viață a încălzitorului depinde de amplasarea acestuia în cuptor. Se recomandă amplasarea încălzitoarelor 2 pe pereții laterali pe rafturi / sau 5. Încălzitorul expus dă căldură spațiului de lucru al cuptorului prin radiație. Încălzitorul 3 al acoperișului este așezat într-o caramida specială 4 având un canal cu o fantă. Condițiile de eliminare a căldurii de la încălzitor sunt mai grave în acest caz. Încălzitorul pentru acoperiș este înconjurat pe toate laturile de materiale refractare, iar numai un slot îngust conectează conducta în spațiul de lucru al cuptorului. În astfel de condiții, durata de viață a încălzitorului de acoperiș poate fi mărită numai atunci când densitatea fluxului de căldură de suprafață este redusă cu 25-35%. Încălzitorul de fund 9 funcționează, de asemenea, în condiții severe. Din spațiul de lucru protejează placa inferioară 8. Încălzitorul inferior trebuie protejat împotriva pătrunderii scării și a altor obiecte de pe acesta. Pentru încălzitoarele din cuptor, energia electrică este alimentată prin intermediul unor conductori speciali-terminale 6 din oțel rezistent la căldură. Ele au o secțiune transversală mult mai mare decât secțiunea transversală a conductorului, pentru a evita încălzirea acestora de către un curent care curge în circuit. Pozitia 7 este plasata pe vatra cuptorului.

În Fig. 9b prezintă încălzitorul (din dreapta) din sârmă în formă de zig-zag și dă exemple de amplasare a acestuia în cuptor. Pe pereți, încălzitoarele în formă de zig-zag 4 sunt suspendate pe cârligele 3 realizate din nichrom. Încălzitoarele / pe boltă sunt de asemenea suspendate pe cârligele 2, ale căror capete opuse sunt îndoite, ceea ce le împiedică să cadă. Incalzitoarele 5 sunt situate pe vatra cuptorului.

Zona de deschidere a încălzitoarelor zigzag este mai mare, ele dau o căldură bună în spațiul cuptorului, ceea ce le sporește durata de viață. Durata de viață a încălzitorului depinde și de diametrul firului din care se face spirala sau zigzagul.

Incalzitoarele din banda de nicrom sunt fabricate de obicei sub forma unui zig-zag. Amplasarea încălzitoarelor în cuptor este aceeași cu cea a încălzitoarelor de sârmă în formă de zig-zag.

Încălzitoarele turnate sunt fabricate printr-o metodă specială de turnare în matrițe de cochilie. Aceste încălzitoare sunt utilizate în cuptoare atunci când este dificil să se aleagă încălzitoarele din produse laminate din cauza densității suprafeței inacceptabil de mari a fluxului de căldură și, în consecință, a temperaturii mai ridicate a încălzitorului. Încălzitoarele încălzite sunt utilizate cu succes la o temperatură a camerei cuptorului de 950-1150 ° C. Încălzitoarele în punctul de încovoiere au valuri, prin care sunt fixate în cuptoare pe balamale și cârlige speciale.

Pentru încălzire, încălzitoarele de țevi folosite pentru a difuza o distribuție. Incalzitorul electric tubular constă dintr-un tub de oțel carbon rezistent la căldură sau obișnuit, în interiorul căruia este o rană spirală dintr-un fir de nicrom. Spirala este situată de-a lungul axei tubului, iar spațiul dintre spirală și peretele tubului este umplut cu o pulbere de oxid de magneziu, care are proprietăți bune de izolare electrică și conductivitate termică ridicată. Lungimea tubului poate fi de până la 1 m. La capetele tubului izolatoarele sunt instalate cu conductele din ele, la care este atașată o spirală. Tuburile din ansamblu pot fi ușor îndoite și să le dea orice formă. Aceste încălzitoare sunt utilizate la o temperatură de funcționare de până la 600 ° C pentru încălzirea aerului, apei, uleiului etc.

Baza pentru calculul încălzitoarelor electrice este condițiile pentru transferul lor de căldură cu spațiul înconjurător. Durata de viață a încălzitorului depinde de temperatura pentru fiecare tip de oțel sau aliaj din care este produs încălzitorul, există o temperatură optimă. Supraîncălzirea încălzitorului duce la supraîncălzirea acestuia.

Temperatura încălzitorului depinde de densitatea de suprafață a fluxului de căldură din încălzitor în mediul înconjurător. Cu cât este mai scăzută temperatura în spațiul de lucru al cuptorului, cu atât mai mult poate fi densitatea de suprafață a fluxului de căldură din încălzire. Pentru încălzitoarele de nicrom se recomandă o densitate a fluxului de căldură de 1,5-10 4 W / m2 la o temperatură de tratare de 900 ° C; 1-10 4 - la 1000 ° C; 0,7-10 4-la 1100 ° C.

Dimensiunile încălzitorului sunt determinate prin stabilirea calculului termic al cuptorului cu puterea necesară și prin stabilirea densității suprafeței admisibile a fluxului de căldură din încălzitor.

Dimensiunile încălzitoarelor din bare rotunde

unde d este diametrul firului, m; # 961; - rezistența electrică specifică a încălzitorului, 10 -6 Ohm-m; P - putere, kW; V - tensiunea pe încălzitor, V; l este lungimea încălzitorului, m; q este densitatea de suprafață a fluxului de căldură, W / m 2.

Pentru încălzitoare cu bandă cu un raport al laturilor benzii bla = t

Condițiile de transfer termic ale încălzitorului sunt afectate de compoziția atmosferei cuptorului și de poziția relativă a încălzitoarelor.

Articole similare

Trimiteți-le prietenilor: