2.2.2 Deformarea plastică intensă

Formarea nano-structurii mostrelor metalice masive poate fi realizată prin metoda de deformare intensivă. Datorită deformărilor mari obținute prin torsiune sub presiune înaltă quasi-hidrostatică, prin presare unghiulară cu canal egal și prin utilizarea altor metode, se formează o structură fragmentată și dezorientată.

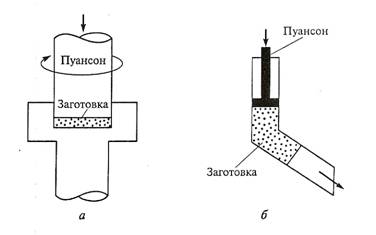

Figura 4 Scheme de deformare plastică intensă:

a - torsiune sub presiune ridicată; b - presare unghiulară cu canal egal

În cazul torsiunii sub presiune înaltă, gradul de deformare este de obicei reglat de numărul de rotații. Astfel, pentru cupru, supus la 2, 3 și 4 rotații, dimensiunea medie a granulelor a fost de 162 nm ± 19 nm, respectiv 149 ± 12 nm și respectiv 85 ± 8 nm. Atunci când se efectuează presare unghiulară cu torsiune și canal egal, granulația nanomaterialelor este de aproximativ 100 nm. Avantajul metodei de deformare plastică intensă constă în posibilitatea de a obține nanomateriale neporoase, acestea având dimensiuni considerabile, având în vedere posibilitatea presării unghiulare a canalelor egale.

2.2.3 Cristalizarea controlată dintr-o stare amorfă

După cum se știe, multe dintre elementele, aliajele metalice și compușii (de exemplu, Si, Se, Fe, Ni, Al, Zr etc.) pot fi într-o stare amorfă, adică sunt caracterizate numai prin ordine cu rază scurtă în absența ordinii de lungă durată în aranjamentul atomilor.

Metodele de preparare a materialelor amorfe sunt destul de diverse și sunt bine stabilite în diferite exemple de realizare: condensarea fazei gazoase, stingerea din starea lichidă, implantare de ioni, măcinarea mare de energie, etc. Dacă materialul amorf suferă o controlată recoacere de recristalizare, care controlează procesele de nucleația și creșterea cristalitelor, este posibil să se obțină nanomateriale. cu cristalite mici dimensiuni (aproximativ 10-20 nm și mai puțin), și în mod substanțial neporos.

De asemenea, trebuie avut în vedere faptul că, în funcție de condițiile de stingere, se pot distinge trei tipuri de nanostructuri față de starea lichidă [13]:

1) cristalizarea completă direct în procesul de stingere din topitură și formarea unei singure sau mai multe faze ca structură policristalină normală și a unei nanostructuri;

2) cristalizarea în procesul de răcire din topitură nu se desfășoară complet și se formează o structură cristalină amorfă;

3) stingerea din topitură conduce la formarea unei stări amorfe, care este transformată într-o nanostructură numai după tratamentul termic ulterior.

Pentru prelucrarea pulbere amorfă obținută prin, de exemplu, pulverizare gaz lichid se topește, folosind tehnici de prelucrare la cald de presiune așa cum a fost demonstrat de către cercetătorii japonezi [[14]] în aliaj mare în vrac pieselor de prelucrat Exemplu Al - Y - Ni - Co.

2.2.4 Tehnologia filmului și a stratului de acoperire

Aceste metode sunt foarte versatile în ceea ce privește compoziția nanomaterialelor care pot fi practic realizate într-o stare neporoasă într-o gamă largă de dimensiuni ale granulelor, variind de la 1-2 nm sau mai mult. Singura limitare este grosimea filmelor și straturilor de acoperire - de la mai multe microni până la sute de microni. Sunt utilizate atât metodele de depunere fizică, cât și metodele chimice, precum și electrodepunerea și alte metode. Separarea metodelor de depunere în fizică și chimică este condiționată, deoarece, de exemplu, multe tehnici fizice implică reacții chimice, iar metodele chimice sunt stimulate de influențele fizice.

Tabelul 2 prezintă principalele metode de obținere a peliculelor nanostructurate pe bază de compuși refractari (carburi, nitruri, boruri) [15]. Excitarea unei descărcări cu arc într-o atmosferă care conține azot sau carbon este una dintre cele mai comune variante ale tehnologiei de depunere ionică; Catozi metalici sunt utilizați ca sursă de ioni metalici. Evaporarea electrică a arcului este foarte productivă, dar este însoțită de formarea unei faze de descărcare a metalelor, a cărei eliberare necesită măsuri constructive speciale. Acest dezavantaj variantă magnetron ion de depunere cu plasmă lipsită, în care ținta (catod) este pulverizată datorită bombardamentului ionilor de plasmă ale unui gaz cu descărcare de joasă presiune, care este generat între catod și anod. Un câmp magnetic constant transversal localizează plasmă la suprafața spută a țintei și mărește eficiența pulverizării.

Tabelul 2. Metode de bază pentru obținerea peliculelor nanostructurate pe bază de compuși refractari

Precursori gazoși și condensați

Nituri și boruri

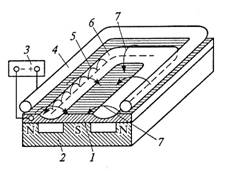

Figura 5 prezintă o schemă de pulverizare magnetronică cu o țintă în formă de dreptunghi, pe suprafața căreia apare o "cale de pulverizare" în apropierea ieșirii și a intrării liniilor de câmp magnetic. Substraturile depuse (nereprezentate în diagrama) sunt situate deasupra țintei și sunt rotite pentru a obține uniformitatea filmelor în compoziție și structură.

Sputteringul Magnetron este foarte universal, poate fi folosit nu numai pentru obiective metalice, dar și pentru obiective nemetalice (și, în consecință, pentru obținerea filmelor corespunzătoare). Cu pulverizarea cu magnetron, temperaturile substraturilor sunt scăzute (mai puțin de 100-200 ° C), ceea ce extinde posibilitățile de obținere a peliculelor nanostructurate cu granule mici și filme amorfe. Cu toate acestea, ratele de depunere sunt de câteva ori mai mici decât în cazul metodelor arc.

Figura 5 Schema de instalare prin pulverizare Magnetron

1 - catodul țintă; 2 - magnet permanent; 3 - sursa de alimentare; 4 - anod; 5 - traiectoria mișcării electronilor; 6 - Zona de pulverizare (calea); 7 - liniile de rezistență ale câmpului magnetic

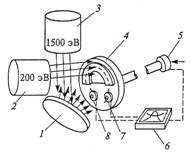

Cu procesarea fasciculului de ioni a atomilor tinta knocking se produce datorită bombardarea suprafeței cu fascicule de ioni. Figura 6 prezintă schema de instalare a depunerii binare stimulată cu ioni de filme cu nitruri. Ionii metalici formați prin bombardarea unui mettalicheskoy țintă ioni Inerney sau azot gazos din sursa 3 și sursa 2 este utilizată pentru a bombarda filmul în sine (în cazul filmelor de ioni de azot pot fi sintetizați nitruri sverhstehiometrichnymi).

Figura 6 Diagrama de instalare a depunerii binare asistată de ioni a filmelor cu nitruri [15]:

1 - țintă (Ti, Zr, Hf); 2 - sursă de ioni de argon, xenon, neon sau azot pentru substrat; 3 - sursa acelorasi ioni pentru tinta; 4 - substrat; Mecanismul de 5 rotație; 6 - fixarea coordonatelor; 7 - contor de densitate curent; - contorul vitezei de precipitare

Pentru unele metale și aliaje (Ni, Cu, Ni-P, Ni-Mo, Ni-W și colab.) Pentru a produce nanomateriale dovedit metodă foarte eficientă de electrodepunere în impulsuri atunci când sunt realizate cristalitelor de mare viteză nucleația și datorită proceselor inhibitorii de adsorbție-desorbție rata lor de creștere scăzută este asigurată.

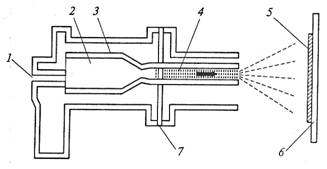

Figura 7 Diagrama de instalare de gaz-termic napylsniya:

1 - introducerea amestecurilor de gaze; 2 - mixerul; 3 - sistem de răcire; 4 - trunchi de plasmă; 5 - acoperire; 6 - substrat; 7 - introducerea pulberii

tratament de suprafață Ion-plasma, inclusiv implantare, este utilizat cu referire la o varietate de materiale (metale, aliaje, semiconductori, polimeri, etc.) pentru a crea o segregare de suprafață și nanorelief, ceea ce este util pentru multe aplicații practice.

Informații despre lucrarea "Caracteristicile obținerii de noi materiale utilizând nanotehnologia"

Articole similare

Trimiteți-le prietenilor: