I. Pat de mașină # 8209; Cea mai importantă și cea mai masivă parte a oricărei mașini este cadrul. pe care se află toate componentele și mecanismele mobile și fixe ale mașinii.

Suportul trebuie să asigure poziția corectă și stabilă a componentelor mașinii atunci când utilajul este perceput de toate sarcinile de funcționare.

Având în vedere dependența locației axei ramei mașinii-unelte, există unelte orizontale (de exemplu, strunguri cu tăiere cu șurub) și verticale (mașini de găurit, frezat). În mașinile-unelte moderne, standurile diferă în complexitate și au o varietate de forme de design. În orice caz, acestea sunt părți complexe ale corpului care trebuie să aibă o rigiditate ridicată, rezistență la vibrații, rezistență la căldură etc.

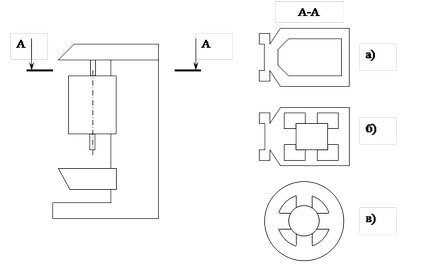

Exemple de secțiuni ale celor mai uzuale mașini-unelte

1. Standuri verticale

Secțiunile transversale ale corzilor verticale sunt, de regulă, un profil închis. Secțiunea "a" "cea mai simplă și mai tipică pentru mașinile de clasă de precizie normală fără a le prezenta cerințe speciale (de exemplu, 2A135). Secțiunea "b" este tipică pentru mizele cu rigiditate crescută (prezența rigidizărilor); Secțiunea transversală se aplică în cazul în care este extrem de important să se asigure rotirea componentelor mașinii în jurul cadrului (de exemplu, mașinile de foraj radial).

1. Materialul principal pentru pat, care permite să ofere caracteristicile necesare ale produsului, este fonta cenușie. Materialul din fontă cenușie asigură rigiditatea, rezistența la vibrații și rezistența la căldură a suporturilor și are calități bune de turnare. Cele mai frecvent utilizate branduri sunt MF 15-32 și MF 20-40. Prima cifră din etichetă indică rezistența la tracțiune a materialului, a doua cifră reprezintă rezistența la încovoiere în kgf / mm3.

În fabricarea standurilor, în acestea pot apărea tensiuni reziduale, ceea ce duce la pierderea preciziei originale. Utilizarea fontei cenușii face de asemenea posibilă eliminarea rănirii paturilor prin îmbătrânire. În general, se folosesc două metode de îmbătrânire:

1.1 cadru natural - lung în condiții naturale (în aer liber) timp de 2-3 ani;

1.2 tratament termic - suport în suport în cuptoare speciale la o temperatură de 200 ... 300 0 С timp de 8 ... 20 ore.

2. Oțel carbon de calitate normală - Art. 3, art. 4. Oțelurile din oțel carbon sunt fabricate prin sudare și au o masă mai mică comparativ cu fonta la aceeași rigiditate.

3. Beton - este selectat datorită proprietăților sale ridicate de amortizare (oscilații capacitate de stingere) și mai mare (comparativ cu fonta) yn caldura ?? ertsiey care reduce sensibilitatea cadru la fluctuațiile de temperatură.

În același timp, pentru a asigura o rigiditate ridicată a mașinii, pereții paturilor de beton se îngroașesc substanțial; în plus, patul este extrem de important pentru a fi protejat de umiditate și ulei, pentru a evita schimbările voluminoase în beton.

4. În cazuri rare, patul mașinilor grele este confecționat din beton de mesteacăn.

Din cauza complexității calculelor de proiectare juguri produc mai mult Sun ?? sa simplificat cu o serie de ipoteze, inclusiv adoptarea cadrului pentru grosimea peretelui constantă transversală și secțiunea longitudinală. În calcul, se utilizează o schemă de proiectare standard, adesea sub forma unui fascicul de suporturi sau cadre.

Cel mai important criteriu pentru evaluarea performanței cadrului este rigiditatea sa, în legătură cu calculul se reduce la evaluarea de deformare (încovoiere) a cadrului, luând în considerare sarcinile ce acționează pe ea, și factorii de putere e soare ?? sunt reduse la o forță concentrată. Dacă calculul pereților este extrem de important, luând în considerare grosimea diferită a pereților, este extrem de important să se utilizeze calculul metodei cu elemente finite, cu ajutorul programelor speciale pentru PC.

II. Mașinile de ghidare - precizia pieselor de prelucrare pe mașini depinde în mare măsură de mașinile de ghidare care deplasează piesele în mișcare ale mașinii.

Există 3 tipuri de ghiduri:

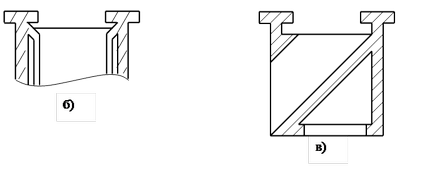

Glisierele glisante sunt:

- cu lubrifianți de gaz.

Principalele tipuri de profile de ghidare glisante.

a) ghiduri dreptunghiulare;

b) ghiduri triunghiulare;

c) ghidaje trapezoidale;

d) ghidaje cilindrice.

Natura specifică a execuției acestor sau a altor ghiduri este determinată de complexitatea fabricării lor (productivitate) și a proprietăților operaționale, care în mare măsură depind de capacitatea ghidurilor de a reține lubrifiantul.

Lubrifierea șinelor de ghidare (I) nu este bine menținută, în acest sens acestea sunt adesea folosite tot timpul, cu mișcări lente ale componentelor mașinii de-a lungul lor; Cu toate acestea, aceste ghiduri sunt mai ușor de fabricat și mai ușor de îndepărtat de pe acestea.

Pe ghidajele de acoperire (II), lubrifiantul este reținut mai bine, ceea ce le permite să fie utilizate în unități de mașini cu viteze mari de mișcare; dar aceste ghidaje sunt extrem de importante pentru a proteja fiabil împotriva pătrunderii chipsurilor în ele.

Ghidajele mașinilor sunt supuse uzurii intense, ceea ce reduce în mod semnificativ precizia mașinii în ansamblu și, prin urmare, se impun cerințe extrem de mari pentru alegerea materialului ghidajelor și pentru prelucrarea specială.

1. ghiduri din fontă cenușie - sunt realizate într-o singură bucată cu patul; sunt cele mai simple în procesul de fabricație, dar sunt supuse unei uzuri intense și nu au o durabilitate suficientă. Rezistența lor la uzură este sporită prin stingerea prin încălzire prin curenți de înaltă frecvență (HD); În plus, pot fi utilizați aditivi și acoperiri speciale de aliere.

2. ghiduri de oțel - sunt realizate sub formă de benzi, care sunt sudate pe cadru din oțel, înșurubată patul de fier, sau în cazuri rare, băț. Oțeluri din oțel carbon cu conținut scăzut de carbon 20, oțel 20X, 18HGT sunt utilizate, urmate de cimentare și întărire la o duritate de 60 ... 65 HRC; oțeluri de oțel nitride 38X2MUA, 40HF cu o adâncime de nitrurare de 0,5 mm și întărire. Oțel aliat cu conținut ridicat de carbon mai puțin frecvent utilizat.

3. Se folosesc ghidaje din aliaje neferoase - bronz staniu si tinichid. Folosit în principal în mașini-unelte grele sub formă de ghidaje de ghidare sau ghidaje de turnare direct pe cadru.

4. ghiduri din plastic - utilizate în principal datorită caracteristicilor de frecare ridicate și proprietăților antipauze, care asigură uniformitatea pieselor în mișcare; dar aceste ghiduri au rigiditate insuficientă și rezistență la uzură.

5. Ghiduri compozite - pe bază de rășini epoxidice.

Glisiere și lubrifiere cu lichid și gaz

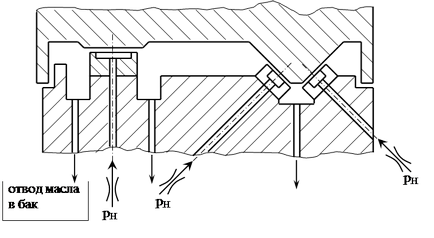

1. Ghidaje hidrostatice.

Aceste suprafețe de ghidare sunt complet separate printr-un strat de ulei furnizat sub presiune în buzunare speciale. Presiunea este creată cu ajutorul unor pompe speciale.

Ghidajele hidrostatice au o mare rezistență (nu există o frecare metalică peste metal), o rigiditate destul de ridicată datorită presiunii corespunzătoare a uleiului și a zonei stratului suport. Dezavantajele ghidurilor hidrostatice includ:

- complexitatea realizării ghidurilor, în special a buzunarelor de petrol;

- sistem complex de alimentare cu energie hidraulică;

- este de o importanță deosebită într-un dispozitiv de fixare special pentru menținerea ansamblurilor în poziții predeterminate.

Ele sunt folosite în principal în mașini-unelte grele datorită durabilității lor ridicate.

2. Ghiduri hidrodinamice.

În ghidajele hidrodinamice, suprafețele de frecare sunt de asemenea împărțite printr-un strat de ulei, dar numai în momentul deplasării la viteze mari. În momentul pornirii ansamblului de la locul și timpul de oprire, stratul de ulei este absent.

Aceste ghiduri sunt folosite la viteze mai mari (corespunzând vitezei mișcării principale) a nodurilor care se mișcă.

3. Ghiduri aerostatice.

Designul aminteste de ghidajele hidrostatice, dar ca un lubrifiant este adesea folosit tot aerul, care formeaza in buzunare speciale perna de aer. Spre deosebire de hidrostatic, aceste ghidaje au capacitate de încărcare mai mică și proprietăți de amortizare mai slabe, care sunt asociate cu o vâscozitate mai scăzută a aerului în comparație cu uleiul.

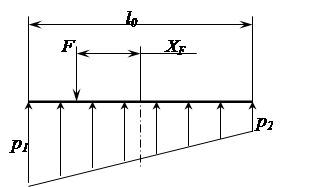

Noțiuni de bază privind calcularea ghidurilor de diapozitive.

Calculul ghidajelor glisante reduce la calculul presiunii specifice pe ghidaje, ÿᴏᴛᴏᴩᴏᴇ este comparat cu valorile maxime admise. Valorile maxime admise sunt determinate din condițiile pentru asigurarea rezistenței ridicate la uzură a ghidajelor.

În calcul, se introduc o serie de restricții:

- rigiditatea părților de bază de împerechere este mult mai mare decât rigiditatea articulației;

- lungimea șinelor este mult mai mare decât lățimea lor (

- Schimbarea presiunii pe lungimea ghidajelor se presupune a fi liniară.

În cazul în care ghidurile acționează forțat

Parcelele de presiune vin în mai multe variante:

3.

Din diagramele considerate se poate concluziona că punctul de aplicare al forței

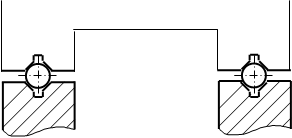

În șinele de rulare bazate pe sarcina utilizată de diverse elemente de rulare - bile sau role. Bilele se folosesc la sarcini mici, role - la medii și mari. Corpurile rulante pot fi rulate liber între suprafețele în mișcare (cele mai des folosite) sau au axe fixe (folosite mai puțin).

III. Spindle Mașini ansambluri - sunt printre cele mai importante părți de mașini și asigură o mișcare de rotație a piesei (mașinile de strunjit) sau mișcarea de rotație a sculei de tăiere (găurire, frezare, și altele.

Prin proiectare, ansamblurile arborelui pot diferi în mod semnificativ în ceea ce privește dimensiunea, materialul, tipul de suporturi, tipul de antrenare și altele asemenea.

Principalii indicatori ai calității nodurilor axului

1. Precizia - poate fi estimată aproximativ prin măsurarea rulajului capătului frontal al axului în direcții radiale și opuse. Rularea nu trebuie să depășească valorile stabilite pe baza clasei de precizie a mașinii.

2. Rigiditate - unitatea de ax este inclusă în sistemul de transport al mașinii și determină, în multe feluri, rigiditatea totală. Conform diverselor surse, deformarea unității de tambur în balanța totală a mișcărilor elastice ale mașinii atinge 50%. Rigiditatea nodului axial este definită ca raportul dintre forța aplicată și deplasarea elastică a axului propriu-zis și deformarea suporturilor sale.

3. Calitatea dinamică (vibrații) - suport ax este sistemul dinamic dominant în mașină, la oscilații de frecvență naturale care au loc în mașina de bază; Prin urmare, atunci când se determină calitatea dinamică, se determină frecvențele cu care oscilează ansamblul arborelui. Ansamblu dinamic ax de calitate de multe ori în întregime ?? estimat prin caracteristicile sale de frecvență, dar cei mai importanți parametri sunt amplitudinea oscilațiilor de capătul frontal al axului și frecvența naturală de oscilație. Este de dorit ca frecvența naturală a oscilației arborelui să depășească 200-250 Hz, iar în mașinile extrem de critice să depășească 500-600 Hz.

4. Rezistența la termică purtătoare de efecte ax - deplasarea termică a unității axului ajunge la 90% din deplasările termice totale în mașină, ca și principalele surse generatoare de căldură în eny mașină ?? sunt suport ax, pe care temperatura este distribuită treptat pe peretele frontal (ax) al păpușii mașinii care determină deplasarea sa în raport cu cadrul. Ca una dintre modalitățile de a face cu deplasarea termică a unei lagăre de încălzire, evaluarea fusiforme limitări privind temperatura admisibilă a inelului exterior al rulmentului (

5. Durabilitate - capacitatea unităților de fusul de a menține în timp acuratețea inițială a rotației; este în mare măsură legată de tipul de lagăre cu arbore și uzura lor.

Articole similare

-

Principalele componente ale mașinilor de tăiat metale sunt stadopedia

-

Componentele principale ale mașinii de strâns și de frezat metal

-

Care este numele uzului mașinii de tăiere a metalelor, care modifică viteza de alimentare

Trimiteți-le prietenilor: