Proiectarea mașinilor de prelucrare a metalelor de diferite tipuri are multe în comun, deoarece baza muncii lor se bazează pe principiul tăierii. Cunoașterea dispozitivului va facilita funcționarea echipamentului, așadar să ne ocupăm în detaliu de detaliile și componentele de bază.

Informații generale despre mașinile de tăiat metal

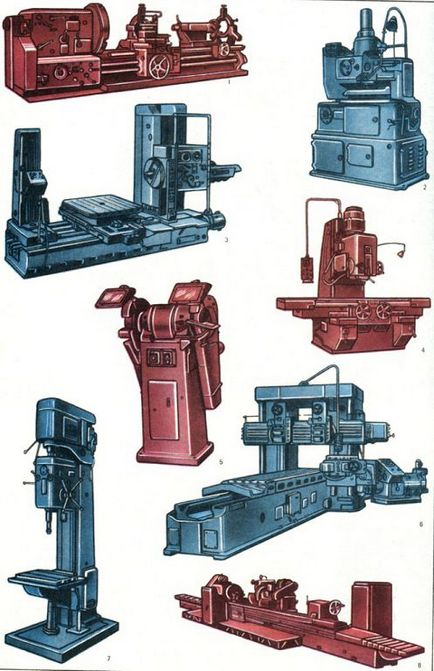

principalele tipuri de mașini-unelte: 1 - șurub; 2 - caneluri dentare; 3 - plictisor orizontal; 4 - frezare verticală; 5 - măcinare-măcinare; 6 - planșă longitudinală cu două stâlpi; 7 - foraj vertical; 8 - mașină de rectificat circular

Mașinile de tăiat metale sunt proiectate pentru prelucrarea matrițelor într-o mărime prin metoda de îndepărtare a cipurilor strat-cu-strat. Prelucrarea se realizează prin instrumente de tip abraziv sau cu lamă.

Pentru a utiliza tăietorul pentru a da forma necesară piesei de prelucrat, este necesară crearea unei mișcări reciproce conform regulilor stabilite. Combinația dintre noduri și mecanisme ar trebui să ofere două tipuri principale de mișcare: hrănire și tăiere. Echipamentul funcționează din tracțiune electrică. Unitățile de transmisie convertesc mișcarea și sunt alimentate de la motor la scula de acționare.

Organele de lucru sau executive sunt instrumentele care produc direct procesul de tăiere, se atașează tăietori. Pornirea motorului electric, oprirea și schimbarea vitezei de mișcare sunt efectuate de comenzile. Majoritatea nodurilor și mecanismele echipamentelor de tăiere a metalului au aceleași funcții, deși dispozitivul lor poate fi diferit.

Componente și componente principale

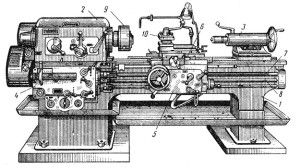

Șurubelniță: 1 pat; 2 - vârf frontal cu ax; 3 - păpușă; 4 - cutie de alimentare; 5 - șorț; 6 - sprijin; 7 - șurub de plumb; 8 - arborele de rulare; 9 - cartuș; 10 - suport pentru scule

Sistemul principal de acționare - asigură rotirea sau tăierea cu mișcarea parametrilor corespunzători pentru tăiere. De regulă, mișcarea de rotație trece prin unitatea principală spre ax, unde un pin sau un bit este fixat. Pentru a controla viteza unității principale, utilizați:

- cutie de viteze;

- cutii de viteză;

- viteză variabilă;

- sistem de reglare fără trepte.

Unitate de alimentare - este utilizată pentru a deplasa tăietorul de-a lungul sau în jurul blobului, dându-i forma necesară.

Unitatea de poziționare este sarcina sa de a muta mecanismul de la un punct la altul. Este utilizat, de exemplu, în producția unei serii de caneluri, găuri sau suprafețe paralele care se află pe aceeași parte. În mașinile de frezat CNC și strung, mecanismul principal combină această funcție.

Sistemul de transport este un set de părți fixe. Legăturile dintre ele pot fi fixe și mobile. Acest nod este responsabil pentru poziția relativă a piesei și a sculei în timpul funcționării.

Manipulatori - automatizează procesele auxiliare: strângerea, hrănirea, rotirea unui gol, înlocuirea sculei, îndepărtarea prafului. Mașinile moderne cu program de control software sunt echipate cu mai multe manipulatoare sau un univers, care este controlat de CNC.

Ansamblul dispozitivului de măsurare și control este conceput pentru a controla performanța sarcinilor principale. Aceste dispozitive monitorizează starea mecanismelor principale, dimensiunile semifabricatului și piesa finită. În cele mai automate mașini, datele de monitorizare sunt transferate către unitatea de control, care furnizează semnale pentru corecție.

Detalierea nodurilor principale

Rama este proiectată pentru localizarea corectă și stabilă a componentelor principale (pasterilor) în timpul oricăror sarcini în timpul funcționării. În mașinile de tăiat metal, cadrul poate avea o poziție verticală sau orizontală. Cerințe de bază pentru cadrul oricărui model:

- rezistența la vibrații;

- rigiditate;

- rezistența la căldură.

În cele mai multe cazuri, cadrul și coada sunt realizate din fontă cenușie, care poate oferi toate caracteristicile necesare. Utilizați, de asemenea, oțel carbon și beton (rezistente la fluctuațiile de temperatură).

Multe tipuri de mașini sunt echipate cu un fascicul transversal sau transversal, care se deplasează de-a lungul șinelor verticale. Pe traversă există șine orizontale pe care se mișcă unitățile mobile. Un astfel de mecanism este echipat cu mașini de frezat longitudinal, mașini de găurit radial, de frezat, de frezat, de găurire radială. Seturile de strunjire cu două laturi sunt echipate suplimentar cu un portal - o bară transversală între punctele superioare ale rafturilor. Portalul conferă structurii o rigiditate suplimentară.

Ghidurile - sunt de o mare importanță pentru acuratețea pieselor, unitățile mobile se deplasează prin ele.

Există mai multe tipuri de ghiduri:

Ghidajele se uzeaza rapid, astfel incat selectia materialului si fabricarea acestor noduri au crescut atentia. Fontă cenușie folosită, oțel, bronz, materiale plastice, compozite.

Unitate de unitate

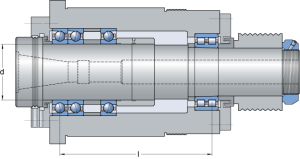

centrul de prelucrare a centrelor de axe

Acest mecanism este unul dintre cele mai importante din strung, asigură mișcarea de bază - tăiere. Ansamblul arborelui este amplasat în capăt și poate avea un design diferit.

Parametrii principali ai unității de vârf:

- acuratețea - determinată de gradul de bătăi al inimii, care ar trebui să se încadreze în anumite limite. Valorile batei sunt stabilite ținând cont de clasa de exactitate;

- Rezistența la vibrații - acesta este nodul principal dinamic, provocând oscilația capului și a întregii mașini. Rezistența la vibrații este determinată de frecvența de oscilare a capătului axului și ar trebui să fie în modele cu o precizie mai mare de 600 Hertz, în modele convenționale - mai mult de 250 Hertz;

- rigiditate - fiind o componentă a sistemului de lagăre, axul afectează rigiditatea totală;

- rezistența la încălzire - suporturile axului amplasate în cap de cap sunt principala sursă de generare a căldurii în mașină. Din suporturi, căldura se dispersează treptat de-a lungul pereților capului, provocând înclinarea sa față de bază;

- durabilitate - depinde în principal de tipul suporturilor și determină perioada de utilizare a axului fără pierderi de precizie.

Articole similare

-

Principalele componente ale mașinilor de tăiat metale sunt stadopedia

-

Care este numele uzului mașinii de tăiere a metalelor, care modifică viteza de alimentare

Trimiteți-le prietenilor: