Sudarea cu gaz fierbinte.

Sudarea materialelor plastice cu gaz încălzit - aerul fierbinte încălzește suprafețele materialului sudat și tijei de umplere și, după aplicarea presiunii și răcirii, se obține o conexiune monolitică. O caracteristică distinctivă a metodei este furnizarea de căldură direct pe suprafețele care urmează să fie unite și în ordine de la o secțiune a cusăturii la cealaltă. În plus față de sudarea succesivă, este posibilă și sudarea pe toată suprafața cusăturii într-o singură etapă. Sudarea cu ajutorul unui gaz încălzit poate fi efectuată folosind un material de umplutură și fără un material de umplutură.

Această sudură poate conecta piese de aproape orice dimensiune și configurație de clorură de polivinil, poliolefine, polimetilmetacrilat, polistiren, poliamide în orice condiții de sudare.

Dezavantajul acestei metode este productivitatea scăzută, costul ridicat.

Poziția cusăturii la sudare. jos, orizontal, vertical (de sus în jos), vertical (de sus în jos), orizontal pe suprafață verticală, plafon; arzător cu o duză sudată rapid; Preferată poziție inferioară și orizontală a cusăturii.

Produse. grosime 1,5-20 (30) mm, panouri, țevi, piese de impermeabilizare, pardoseli, fitinguri.

Materiale. clorură de polivinil moale, moale, polietilenă moale, polipropilenă, polioxietilenă, polimetilmetacrilat, poliamidă, poliizobutilenă, policarbonat.

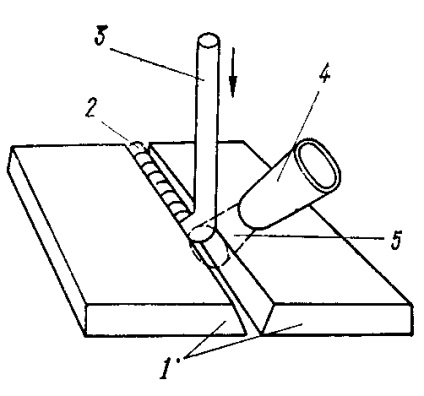

P

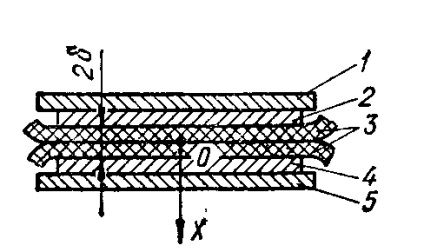

1- produse sudate; 2- cusătură de sudură;

3 material de umplutură; 4 vârful încălzitorului;

5-jet de gaz încălzit

Rezistența îmbinărilor obținute fără utilizarea materialului de umplutură este mai mare decât cea utilizată și atinge 80-90% din rezistența materialului de bază, în timp ce vâscozitatea specifică a materialului nu este aproape redusă. Această metodă de sudare este folosită în principal pentru îmbinarea produselor plate cu o cusătura dreaptă.

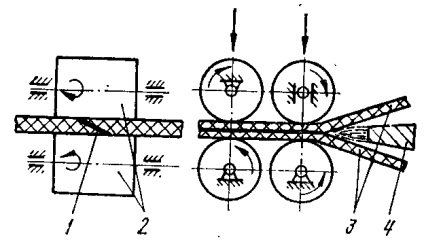

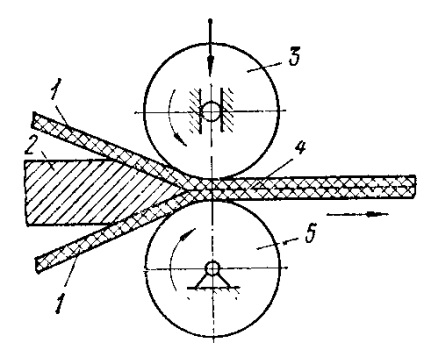

Fig. 2. Schemă de sudare pentru folii termoplastice încălzite fără material de umplutură:

1 cusătură sudată; 2 role de prindere; Foi 3 sudate; 4 Sfat încălzitor

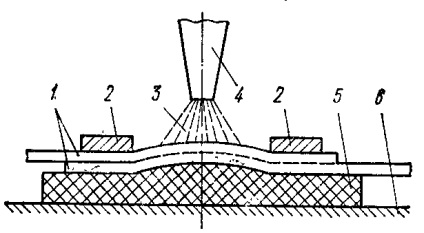

Fig. 3. Schema de sudare pentru materiale de film încălzite:

1 - filme sudate; Casete cu 2 restricții; 3-jet de gaz; 4 vârful încălzitorului; Substrat elastic; 6 - bază rigidă

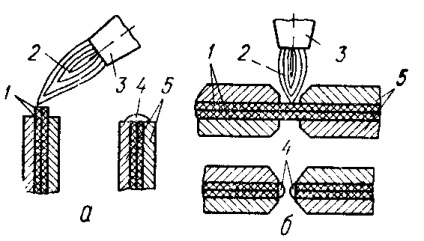

Fig. 4. Schema de sudare a filmelor cu marginile de refolosire cu pregătirea marginilor sudate (a) și fără pregătirea marginilor sudate (b):

1 - filme sudate; 2-jet de gaz; 3 vârful încălzitorului; 4 cusătură sudată; 5 fălci de prindere

Sudarea cu un instrument încălzit

Sudarea cu o unealtă încălzită este cea mai universală pentru îmbinarea diferitelor produse din materiale termoplastice (filme, foi, țevi, benzi, profile etc.). În mod normal, atunci când sudați în acest fel, materialul de umplere nu este utilizat.

Pentru încălzirea suprafețelor de îmbinare folosite instrumente metalice de diferite forme și încălzire poate fi prin contact direct cu suprafețele de îmbinare (încălzire directă, este utilizat în principal pentru sudarea de articole cu pereți groși) sau o sursă de căldură din exterior prin întreaga grosime a părții (încălzire indirectă este utilizată pentru sudarea peliculelor și foi subțiri). Părțile încălzite sunt presate și apoi răcite.

Atunci când căldura este pompată din exteriorul produselor, sculele de încălzire servesc simultan pentru a comprima piesele care urmează să fie îmbinate. Încălzirea produselor poate fi una sau două fețe. Acesta din urmă se aplică numai în cazurile în care codul produsului sudat permite ca încălzitoarele să fie alimentate din lateral

Poziția cusăturii de sudură: orice poziții spațiale.

Produse: grosime s> 2mm, sudare manuala, tevi, profile, panouri, lingouri, piese turnate.

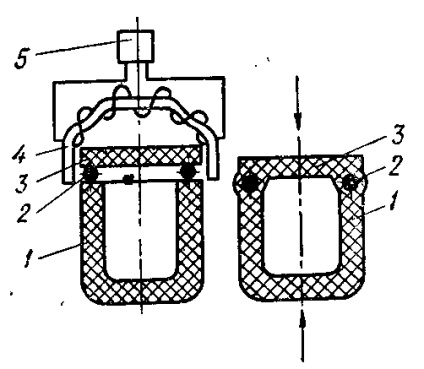

Fig. 5. Secvența procedeelor de sudare la cap cu o unealtă încălzită:

a - poziția de pornire a produselor și a instrumentului de încălzire; b - refolosirea suprafețelor sudate; o îmbinare sudată în formă; 1 părți sudate; 2 - instrument de încălzire electric

Material: suspensie solidă, impact-vâscos, clorură de polivinilie ușoară, polietilenă solidă, polipropilenă, poliamide.

Timp total de sudare: t> 60 s.

Sursă de încălzire: curent electric (încălzire prin rezistență electrică) sau flacără de gaz fierbinte (propan). Materiale pentru sudare, regulatoare de temperatură, schimbătoare de căldură.

B) Sudarea țevilor, sudarea într-o adâncitură

În orice poziții spațiale

Produse: grosime s> 2mm, sudare manuala a țevilor, tevi D 1.5mm, panouri, tevi.

Material: polietilenă moale, polipropilenă, acrilat de polimetil.

Timp de sudare: t> 30 s

Sursă de încălzire: curent electric (încălzire electrică)

Mașina de sudat: un transformator de reglare sau un redresor de ajustare (în absența unui transformator de reglare)

D) Sudarea cu o pană încălzită

Fig. 6. Schemă de sudare pentru îmbinările încălzite ale peliculelor:

1 - filme sudate; 2 elemente de încălzire în formă de pană; 3 role de fixare; 4 cusătură sudată; 5-role de transport

Produs: grosime 0,5-10,0mm (sudare manuală), grosime 0,1-2,0mm (sudare mașină), folie, material hidroizolant, țesături acoperite, panouri.

Material: clorură de polivinil moale, polietilenă moale, din polietilenă, polipropilenă, poliamide.

Sursă de alimentare: curent electric (încălzire electrică)

E) Sudarea impulsurilor termice

Fig. 7. Schema de sudare termo-impuls a foliilor polimerice:

1- filme; 2- încălzitor; Izolare termică și electrică; 4- căptușeală de eliberare; Burete în mișcare; 6 - substrat elastic; 7 - burete fix; 8 - cusătură sudată

Produse: grosime 0,01-0,2mm (puls unilateral), grosimea 0,01-0,4 (0,5) (două impulsuri), folie, hârtie subțire, folie de aluminiu hârtie de linie acoperită.

Material: polietilenă moale, moale, polipropilenă, suspensie solidă policlorură de vinil.

Sursă de încălzire: curent electric (încălzire prin rezistență electrică).

Mașini de sudura: dispozitive manuale și mecanice pentru sudarea cu impuls termic.

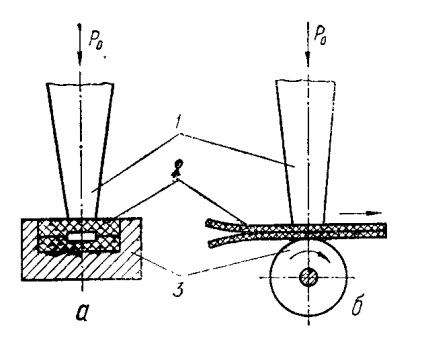

G) prin sudare prin contact termic

R es. 8. Schema de sudare prin presare cu un instrument de încălzire fără răcire (a) și cu răcire (b) zone laterale ale cusăturii:

Încălzitor; Placă de izolare termică 2; - separarea garniturii; Produse 4-sudate; Element răcit

Produse: grosime 0,01-0,2mm (încălzire pe o față), grosime 0,01-0,4mm (încălzire pe două fețe), folie, hârtie subțire și folie de aluminiu acoperită, material adeziv.

Material: polietilenă moale, moale, polipropilenă, material de lipire din diverse materiale plastice.

Sursă de încălzire: curent electric (încălzire electrică)

Mașini de sudura: folie de separare politetrafluoretilenă, separarea țesăturii cu acoperire din politetrafluoretilenă sau cauciuc siliconic (grosime 0,13-0,15).

H) Sudarea cu panglică

Utilizarea unei scule de încălzire în formă de benzi face posibilă răcirea articolului care trebuie sudat în timpul procesului de sudare înainte de depresurizare, în acest scop ultima zonă prin care trece materialul este prevăzută cu un dispozitiv de răcire. Care îmbunătățește semnificativ calitatea și productivitatea operațiilor de sudură.

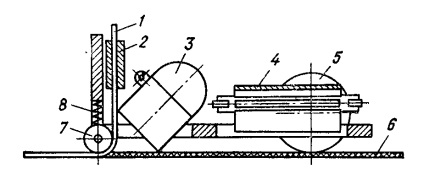

Fig. 9. Schema de sudare cu bandă a peliculelor polimerice cu încălzire bilaterală:

1 - filme sudate; 2-bandă de oțel; Încălzitor 3; 4- dispozitiv de răcire; 5- cusătură sudată

I) Sudarea prin laminare

Sudarea prin rolă este utilizată pentru a îmbina filmele de polimer atunci când este necesar să se obțină o sudură continuă cu o lungime considerabilă.

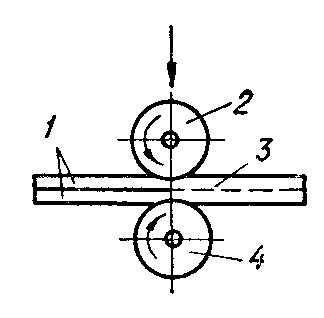

Fig. 10. Schemă de sudura cu role pe o singură față:

1 - filme sudate; 2 role de presiune; 3 cusături sudate; 4-rolă încălzită

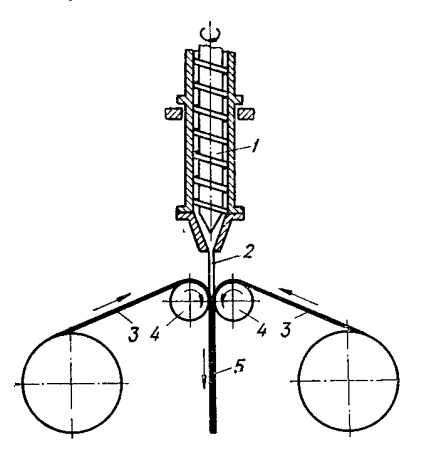

Sudarea prin topire a devenit recent răspândită datorită simplității sale și a productivității ridicate, a capacităților tehnologice largi și a calității joase a îmbinărilor sudate.

Sudarea poate fi realizată prin scheme continue și periodice. Cu o schemă de sudare continuă, materialul de umplere părăsește continuu dispozitivul de încălzire și, în timpul procesului, intră periodic în spațiul dintre piesele instalate în matriță sau fixat în sculă.

Se recomandă sudarea topiturii la viteze ridicate de alimentare a topiturii în cusătura și masa maximă, deoarece în acest caz materialul de umplere pierde mai puțină căldură și poate fi încălzit la temperaturi mai scăzute.

P

1- extruder; Material de umplutură topit 2; 3 filme sudate; Clape cu 4 pini; 5 materiale sudate

4. Sudarea prin frecare.

Caracteristici distinctive sunt frecare mici sudarea timpului de sudare (câteva secunde), generarea de căldură locală, rezistență ridicată de sudură, capacitatea de a suda suprafețe fără tratare prealabilă, inclusiv suprafețele cu pelicula de oxid și incluziuni străine mari.

Sudare prin frecare bine aderat din polietilenă, polipropilenă, polioximetilena, clorură de polivinil, poliamide, polistiren și copolimeri pe bază de acesta, precum și unele fluoropolimeri. Prin sudarea cu frecare, se pot combina nu numai materiale omogene, ci și materiale diferite.

sudarea prin frecare este utilizat pe scară largă pentru conectarea diferitelor părți având forma de solide revoluției, precum și detalii cu privire la orice formă, suprafețele de contact ale care sunt într-un singur plan, de exemplu, tuburi cu diametre mici și mijlocii, prindere sanitare, produse sanitare, filtre, rezervoare și altele.

Fig. 12. Diagrama schematică a sudării prin frecare utilizând rotația unei părți (a), ambele părți (b), inserați (c):

1 porțiune rotativă; 2 cusături sudate; O parte fixă; 4 inset

5. Sudarea cu ultrasunete

Puternic vibrațiile cu ultrasunete sunt utilizate pe scară largă în industrie, precum și în știință pentru studiul anumitor fenomene fizice și proprietăți ale substanțelor. În tehnică, ultrasunetele sunt folosite pentru prelucrarea metalelor și pentru detectarea defectelor. Utilizat pe scară largă în medicină. În tehnologia de sudare, ultrasunetele pot fi utilizate în diverse scopuri. Prin influențarea acestora pe baia de sudură în timpul cristalizării, este posibilă îmbunătățirea proprietăților mecanice ale îmbinării sudate, datorită măcinării structurii metalice de sudură și îndepărtării gazelor. Ecografia reduce sau elimină propriile tensiuni și deformări apărute în timpul sudării. Una dintre cele mai promițătoare aplicații de ultrasunete este sudarea cu ultrasunete (UZS), care a cunoscut o dezvoltare deosebită în ultimii ani, atât în țara noastră, cât și în străinătate.

Metoda a fost dezvoltată în 1958 de oamenii de știință ai MVTU numit după NE Bauman sub îndrumarea academicianului Nicolaev G.A.

Principalele caracteristici distinctive ale materialelor plastice UZS sunt:

1) posibilitatea sudurii pe suprafețe contaminate cu diverse produse;

2) generarea de căldură locală în zona de sudură, care exclude supraîncălzirea plasticului, cum este cazul sudării cu un instrument încălzit, a gazelor încălzite etc.

3) posibilitatea obținerii unei conexiuni integrate la sudarea materialelor plastice rigide la o distanță mare de punctul de intrare al energiei cu ultrasunete;

4) abilitatea de a efectua conexiuni în locuri greu accesibile;

5) la încălzirea UZS a materialului la temperatura de sudare se realizează rapid; Timpul de încălzire este calculat în secunde și fracții de secundă.

Metoda PSM maselor plastice este că oscilațiile electrice ale frecvenței ultrasunetelor (18-50 kHz) produsă de generator este convertit in vibratii mecanice ale sculei de sudare - un waveguide și introdus în materialul sudat. Aici, o parte din energia vibrațiilor mecanice trece în cea termică, ceea ce duce la încălzirea zonei de contact a părților conectate la temperaturile în stare de vâscozitate. Pentru asigurarea condițiilor adecvate pentru introducerea vibrațiilor mecanice și crearea unui contact strâns între suprafețele de sudat, se aplică o presiune între ghidul de undă și suport. 6. Acest contact este asigurat prin presiunea statică Рст. sfârșitul de lucru al ghidului de undă pe piesele care urmează să fie sudate.

Această presiune contribuie, de asemenea, la concentrarea energiei în zona compusă. Forța dinamică care rezultă dintr-un ghid de undă oscilant are ca rezultat încărcarea materialului care trebuie sudat, iar acțiunea presiunii statice asigură o îmbinare sudată puternică. Vibrațiile mecanice și presiunea în acest caz acționează de-a lungul unei linii perpendiculare pe suprafețele de sudat. Un astfel de circuit de putere de intrare aplicată materialelor plastice PSM, spre deosebire de „circuit metalic atunci când vibrațiile mecanice acționează în planul suprafețelor, iar presiunea este perpendicular pe ea. Alimentarea cu energie din waveguide poate fi unilaterală și bilaterală.

Există sudură cu ultrasunete în domeniul apropiat și departe. Primul permite sudarea suprafețelor la o distanță de până la 5 mm de punctul de intrare în materialul vibrațiilor ultrasonice. Al doilea - până la 250 mm. La sudarea în câmpul apropiat pentru distribuirea uniformă a energiei pe întreaga suprafață de contact a pieselor de sudat, este necesar. Pentru zona și forma capătului de lucru al instrumentului ghidului de undă și a planului de contact al pieselor sudate au fost identice. Această metodă de sudare este cel mai adesea utilizată pentru sudura torsului.

Fig. 13. Scheme

sudare prin presare; b-role de sudura; Ghid de undă 1; 2-piese sudate; 3- Sprijin

Fig. 14. Scheme de sudare cu ultrasunete în domeniul îndepărtat:

Instrument de 1 undă; 2- Produs sudabil

Parametrii modului de sudare optim depind de proprietățile materialului sudate, grosimea și forma produselor și a altor factori și sunt stabilite în fiecare caz produsele experimentale reale. Evaluarea regimului se efectuează de obicei în funcție de indicii de rezistență ai îmbinării sudate. În plus, este verificată pentru scurgeri, deformări și alte caracteristici.

6. Sudarea cu curenți de înaltă frecvență.

Trăsăturile distinctive ale sudării cu frecvență înaltă a materialelor plastice sunt:

Încălzirea simultană a grosimii materialelor sudate, aproape de uniformă. Aceasta exclude supraîncălzirea suprafețelor exterioare;

Viteza ridicată de încălzire, care permite limitarea timpului ciclului de sudură în câteva secunde;

Posibilitatea de a produce într-o singură operație produse cu o configurație complexă a cusăturii sudate;

W

Fig. 15. Schema de sudare cu frecvență înaltă:

1, 5 plăci de presă;

3-materiale sudate

Inducția de sudură, încălzirea elementului încorporat se realizează într-un câmp de frecvență electromagnetică de înaltă frecvență utilizând o inductanță conectată la un generator de frecvență înaltă

P

1, 3-produse sudate; 2 element de încălzire încorporat sub formă de sârmă; Inductor 4; Generator de frecvență înaltă

7. Sudarea prin radiații.

Caracteristici distinctive sunt lipsa de radiații sudare cu contact direct între suprafața încălzită și o oportunitate încălzită emițător poverhnostyu4 pe o gamă largă pentru a controla modurile de încălzire, schimbarea capacității de radiație și capacitatea de absorbție a materialului iradiat.

Fig. 17. Schema de sudare prin termoizolare cu radiatie luminoasa a materialului de umplutura:

1- tija de umplere; 2- încălzitor; Radiator în 3 puncte; Radiator cu 4 tije; 5, 7-role; 6 foi termoplastice; 8-primăvară

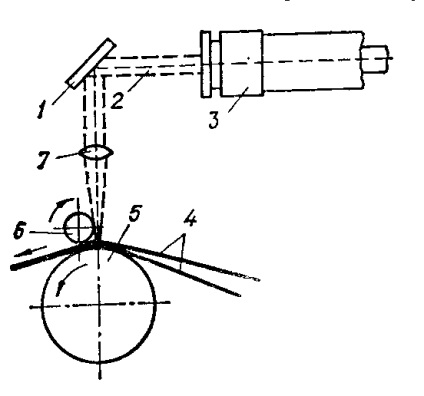

Fig. 18. Schema de sudare a peliculelor polimerice prin radiații laser:

1 oglindă de deflectare; Fascicul laser 2; 3-laser; 4 filme sudate; 5- rola de transport; 6 - cilindru de presiune; Obiectiv cu 7 focalizare

În concluzie, trebuie remarcat faptul că, în prezent, în țara noastră în diferite plante sunt folosite de mii de aparate de sudură și o echipă de oameni de știință pentru dezvoltarea bazelor teoretice ale procesului, bazată pe tehnologia și organizarea producției industriale de aparate de sudură acordate Consiliului URSS Premiul miniștrilor pentru 1984.

Volkov S.S. Chernyak B.Ya. Sudarea materialelor plastice: Ucheb.posobie. -M. Chemistry, 1987. 168 p.

TA Kuzmuk, E.N. Derkach, Ghid pentru sudarea și lipirea materialelor plastice, Kiev 1986.- 193 p.

Articole similare

Trimiteți-le prietenilor: