Sudarea materialelor plastice este un procedeu de îmbinare continuă a termoplastelor și termoseturilor, ca urmare a dispariției interfeței dintre părțile care trebuie îmbinate.

Conectarea termoseturilor se realizează printr-o metodă bazată pe interacțiunea chimică dintre suprafețe direct sau cu participarea unui material de umplutură (așa-numita sudare chimică). Implementarea acestei metode necesită o încălzire intensă a suprafețelor și intensificarea vibrațiilor în legăturile moleculelor de polimer prin curent sau prin ultrasunete.

Apoi, munca va vorbi despre termoplastice de sudare.

Sudarea termoplastelor se face cu ajutorul căldurii. În funcție de utilizarea surselor directe de căldură sau de conversia diferitelor tipuri de energie în căldură, metodele pentru sudarea termoplastelor sunt împărțite în două grupe.

Primul tip de sudarea prin topire sunt încălzite element de sudare cu aer cald (gaz), injecție și extrudare sudare. Al doilea -. Conexiunea electrică și de înaltă frecvență de sudare cu ultrasunete, sudare prin frecare etc. Caracteristica distinctivă a sudurii plastic este ca procesul de îmbinare are loc la o temperatură mai mare decât temperatura de înmuiere, dar sub temperatura de descompunere la starea vâscoasă-fluid de laminat polimer.

1. Sudarea cu un element încălzit

În cazul sudării cu contact termic a termoplastelor legate de primul tip de sudură, formarea conexiunii are loc datorită încălzirii suprafețelor conectate cu un instrument de încălzire și aplicarea presiunii. Există două modalități principale de sudare termică de contact: sudarea prin fuziune și sudarea prin penetrare.

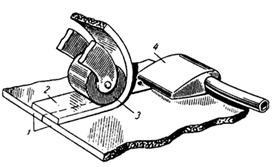

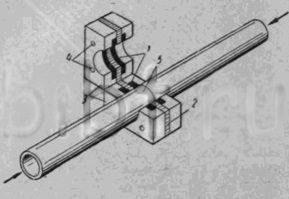

Figura 2. Sudarea cu ajutorul unui element încălzit. 1 - semifabricate sudate; 2 - bandă fluoroplastică; 3 - role de presiune; 4 - element încălzit.

La sudarea prin fuziune, încălzitorul se potrivește perfect cu suprafețele care urmează să fie sudate și le topește. Elementul de încălzire este apoi scos din zona de sudură, piesele sunt conectate, presate și menținute timp de ceva timp înainte de răcirea sudurii.

Rezistența produselor din plastic este, de asemenea, determinată de proiectarea îmbinării. Tipurile îmbinărilor sudate realizate prin sudare cu refulare sunt prezentate în Figura 3.

Figura 3. Tipuri de îmbinări sudate realizate prin sudare prin fuziune prin contact termic

Fixarea marginilor cu un dispozitiv de încălzire în formă de model conduce la o creștere a rezistenței îmbinării sudate datorită creșterii suprafeței îmbinării.

Sudarea prin fuziune este utilizată pentru a uni foi, suda tevi din plastic, plăci și blocuri cu pregătire de margini prin tăiere mecanică.

Când rezistența la sudarea elementului de încălzire de penetrare în contact cu suprafețele exterioare ale pieselor, iar căldura este transferată pe suprafețele sudate prin conducție prin grosimea ei. Încălzirea pieselor se efectuează din una sau două laturi. Încălzirea cu două fețe a materialului facilitează condițiile de sudură, permițând încălzirea mai rapidă a materialului la temperatura dorită. Puteți să conectați produsul de-a lungul întregii sale lungimi sau să efectuați sudura în trepte. Pentru producția cusăturilor continue folosesc mașini cu role și curele.

În funcție de proprietățile materialului care trebuie sudat, grosimea garniturilor, temperatura sculei, timpul de sudare este de 3-5 secunde. Pentru a preveni deformarea, piesele sunt răcite sub presiune.

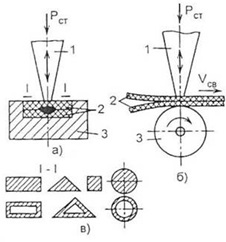

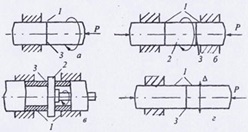

Sudarea prin contact termic prin topire combină foile și filmele cu o grosime de până la 2-3 mm în suprapunere. Prin modificarea suprapunerii, este posibilă variația rezistenței cusăturii de sudură într-un domeniu larg. Proiectarea îmbinărilor sudate este prezentată în Figura 4.

plastic polimer sudare de contact

Figura 4. Proiectarea îmbinărilor sudate ale peliculelor: a - lipirea; b, c - cu suprapuneri

2. Sudarea cu aer cald (gaz)

Acest tip de sudare folosește aer cald (gaz) pentru încălzirea suprafeței din plastic. Oxidarea materialului plastic poate slăbi îmbinarea sudată. Dacă apare această problemă, aerul fierbinte este înlocuit cu gaz fierbinte (de exemplu azot), deoarece umiditatea din aer poate crește oxidarea. În ceea ce privește stabilitatea temperaturii, instalațiile de sudură cu gaz fierbinte au un avantaj față de instalațiile de sudare cu aer cald.

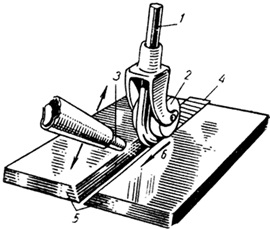

Figura 5. Sudarea cu gaz fierbinte. 1 - tija de umplere; 2 - rola; 3 - arzător; 4 - cusătură sudată; Semifabricate sudabile 5; 6 - Direcția sudării

3. Sudarea prin extrudare

In acest tip de sudura este folosit un mecanism cu șurub (șurub transportor), care deplasează tija sau peletei (în funcție de mărimea electrodului) prin cilindru. În interiorul cilindrului, materialele plastice sunt amestecate, comprimate și topite. transportor elicoidal împinge plastic topit printr-o mașină de sudură prin „cursorul“, creând un cordon de sudură. Unitatea de sudură prin extrudare preîncălzește zona sudată cu aer cald sau gaz. [2]

4. Sudarea prin injecție

Acest sistem de sudare utilizează o combinație între vârful încălzit și presiunea de injecție pentru a forma îmbinări sudate. Piciorul fierbinte (înlocuibil) încălzește suprafața plasticului și creează o zonă de îmbinare sudată în care se injectează material plastic topit. Nu există o amestecare fizică reală a îmbinării sudate și a plasticului. În stare răcită, această îmbinare sudată este cea mai puternică care poate fi obținută cu acest grup de tehnologii. De vreme ce vârful cauzează fisurarea suprafeței plasticului, nu este nevoie să pregătiți suprafața, decât dacă există o mulțime de poluare. Acest lucru economisește timp în operațiile de sudură.

Următoarele sunt tipurile de tehnologii de sudare aferente celui de-al doilea tip:

5. Conexiune electrică de bază

Această tehnologie utilizează un cartuș electric pentru sudarea pieselor din plastic (cum ar fi țevi din polietilenă). Energia electrică încălzește firul de cupru din interiorul cartușului, materialul se topește și se extinde, presiunea de expansiune leagă piesele.

6. Sudarea cu ultrasunete

În sudarea cu ultrasunete, se utilizează un instrument acustic pentru a transfera energia vibrațiilor prin piesele din plastic către zona de sudare. Frecarea moleculelor vibratorii creează căldură, care topeste și sudează plasticul. Când plasticul atinge starea de topire, vibrația se oprește. Presiunea este aplicată pe măsură ce materialul plastic topit se solidifică. Un astfel de sistem este folosit pentru sudarea pieselor mici.

Figura 6. Sudarea ultrasonică preratală. 1 - instrument de ghid de undă; 2 - piese sudate

7. Sudarea cu frecvență înaltă

Sudarea de înaltă frecvență, spre deosebire de sudarea cu ultrasunete, ale cărei conexiuni sunt similare cu ștanțările, permite realizarea continuității îmbinărilor sudate. O aplicație tipică a acestui tip de sudură este sudarea materialelor subțiri.

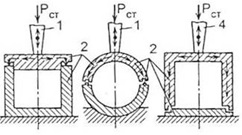

Figura 8. Sudarea tuburilor cu curenți de înaltă frecvență.

8. Sudarea prin frecare

Sistemele de sudură prin frecare conectează piesele rotunde din material plastic prin presarea acestora în timpul mișcării de rotație circulară. În același timp, o parte este ținută în mișcare și cealaltă este rotită. Frecarea între două părți generează căldură, ceea ce provoacă la rândul său topirea și fuziunea (cu răcire).

Figura 9. Sudarea prin frecare

9. Sudarea prin vibrații

Cu acest tip de sudură, suprafețele pieselor sudate sunt încălzite de vibrații, ceea ce le face să se topească și să creeze o îmbinare sudată.

Figura 10. Schema de sudare cu vibrații

10. Sudarea cu laser

sudare cu laser este de trei tipuri: de sudură pe circuit, sincron și sudarea cvasi-fază. La sudarea pe straturile de circuit sunt conectate printr-un fascicul laser care se mișcă și se topește plasticul în cusătură, sau presat la fiecare alte straturi sunt deplasate de-a lungul unui fascicul laser fix.

La sudarea sincronă, fasciculele laser din mai multe diode sunt direcționate către linia de contur a cusăturii, cauzând topirea și sudarea simultană a întregului profil.

Sudarea quasisincronă este o combinație între sudarea conturului și sudarea sincronă. Oglinzile direcționează fasciculul laser la viteze ridicate de-a lungul părții sudate, rezultând că întregul contur se încălzește treptat și se topește.

Figura 11. Sudarea cu laser. De la stânga la dreapta: sudare prin contur, sudare sincronă, sudură quasisincronă.

Pentru toate aceste tipuri de sudură următorii parametri sunt caracteristice: temperatura de sudare, timpul de încălzire (reflow), valoarea presiunii după încălzirea nămolului sub presiune în timp ce precipitarea și îmbătrânirea, magnitudinea și rata de precipitații, adâncimea de penetrare.

Temperatura de încălzire în timpul sudării cu ajutorul aparatului de sudură cap la cap și sudarea răcirea ulterioară se determină prin cinetica proceselor termice, transformările structurale în zona de sudură și căldură afectat. În acest caz, descompunerea polimerului nu trebuie să apară, altfel calitatea sudurii va scădea. Temperatura elementului de încălzire este de obicei stabilită la 100-120 ° C deasupra punctului de topire al termoplasticului.

De asemenea, este necesar să se evite răcirea bruscă a sudurii (apă sau aer rece), deoarece acest lucru poate duce la o creștere a tensiunilor interne din acesta.

Presiunea și viteza depunerii în timpul sudării ar trebui să asigure îndepărtarea straturilor intermediare (gaz și strat oxidat). Presiunea permite amestecarea moleculelor din materiale plastice. La sudarea materialelor plastice, cea mai bună conexiune este obținută atunci când nu există o amestecare fizică reală a materialelor plastice. Dacă presiunea este prea mică sau prea mare, calitatea sudurii se deteriorează.

Rezistența îmbinărilor sudate crește odată cu creșterea duratei de sudare și a temperaturii capetelor părților topite numai până la o anumită limită, până la temperatura de descompunere activă a polimerului. Pe măsură ce presiunea crește odată cu pescajul, rezistența îmbinărilor sudate crește.

Rezistența secțiunii cusăturii are o valoare maximă în mijlocul îmbinării. Acest lucru se datorează curgerii topiturii în timpul formării și răcirii cusăturii. Debitul topiturii este deosebit de intens în zona periferică.

În fabricarea operațiunilor de sudare, amintiți-vă următoarele. În primul rând, este imposibilă sudarea împreună a diferitelor tipuri de materiale plastice, deoarece fiecare plastic are structura moleculară proprie și temperatura de sudare. În al doilea rând, pentru sudura folosind cele mai multe sisteme de sudare, este necesar să se pregătească suprafața plasticului, care este necesară pentru obținerea unei îmbinări sudate de calitate. Pregătirea suprafeței reduce oxidarea și îndepărtează alte contaminanți, cum ar fi grăsime, praf, elimină deteriorarea suprafeței.

De asemenea, este necesar să ne amintim că nu există o metodă universală de sudare. Tipul de sudură este ales în funcție de structura moleculară și proprietățile plasticului sudat, precum și de dimensiunile produsului.

Articole similare

Trimiteți-le prietenilor: