- 098-20-100-87

- 095-600-16-44

- [email protected]

- Cernigov, str. Bozhenko, 106

Echipamente electrice

- Contactori CT

- CT-6012

- CT-6013

- CT-6014

- CT-6022

- CT-6023

- CT-6024

- CT-6032

- CT-6033

- CT-6034

- Catalog contactori

- Informații de bază

- Contactori de KTP

- KTP-6012

- KTP-6013

- KTP-6014

- KTP-6022

- KTP-6023

- KTP-6024

- KTP-6032

- KTP-6033

- KTP-6034

- Catalog contactori

- Informații de bază

- Accesorii pentru contactori

- bobine

- Arcuri de arc

- Contactori de alimentare

- Blocați contactele

- Catalogul componentelor

- Întreruptoare de supratensiune

- OPN-0,22

- OPN-0,38

- OPN-6

- OPN-10

- OPN-35

- OPN 110

- OPN 150

- Catalog OPN-uri

- Informații de bază

- Înregistratoare de călătorie

- RS-1m2

- JCQF-1C 10/800

- Limit Switches

- CG-701

- KU-703

- KU-704

- Catalogul KU-700

- Informații de bază

- Întrerupătoare automate

- A-3124

- A-3716

- A-3726

- A-3144

- Catalog de întrerupătoare

- descarcatoare

- EVR-10

- EVR-10H

- PBO-6

- PBO-6H

- PBC-35

- PBC-110

- RVP-0,5

- Catalogul rezervoarelor

- Informații de bază

Producție și servicii

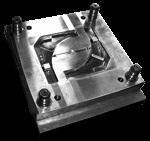

- matriţe

- producere

- matriţe

- clasificare

- Piese pentru piese turnate

- Sistemul de închidere

- impingatoare

- Matrița de încălzire

- Rezistența matritelor

- Testarea masei

- timbre

- Informații de bază

- Mașini de tăiere

- Îndoirea timbrelor

- Ștanțarea foilor

- Noduri și părți ale unei ștampile

- Turnarea materialelor plastice

- Informații de bază

- Materiale polimerice

- Prelucrarea materialelor plastice

- Modelarea produsului

- Apăsarea și turnarea

- echipament

- materiale

- Premix de LCA

- AG-4B

- Informații de bază

Forma de presare directă este utilizată la fabricarea produselor din termorezistente prin metoda presării directe.

În conformitate cu principiul de proiectare a cuibului, acestea sunt împărțite în deschis, închis (piston) și semi-închis (cu preaplin)

Forma de tip deschis nu are o cameră de încărcare, care controlează oarecum designul matriței și a pumnului. Astfel de forme sunt utilizate pentru fabricarea produselor de mică adâncime cu o suprafață mare de presare (plăci, capace) cu pereți relativ subțiri, atunci când alimentarea este complet plasată în mufa de turnare a matricei. Dezavantaje ale unor astfel de matrițe - creșterea consumului de materiale (până la 10-15%) și procentajul de produse defecte datorate posibilei presări.

Forma de tip închis (tip piston) este caracterizată prin aceea că mufa de formare este o continuare directă a planului de încărcare. În timpul turnării, pumnul intră în camera de alimentare cu un mic spațiu care face dificilă curgerea materialului din soclu. În astfel de matrițe se fabrică produse din materiale plastice dificil de aplicat cu proprietăți cu debit redus. Dezavantajele acestor forme sunt nevoia de corespondență strictă între masele materialului încărcat și produsul finit, dificultatea obținerii de produse de precizie și uzura sporită a pumnului și a matricei de încărcare.

Datorită acestor dezavantaje, ultimele două tipuri de forme nu sunt utilizate pe scară largă.

Forma de presare de tip semi-închis (cu preaplin) este caracterizată de prezența unui spațiu minim necesar garantat de-a lungul perimetrului dintre elementul de prindere și de o cameră de încărcare special concepută. Acest gol asigură fluxul de exces de material în timpul presării și asigură crearea presiunii necesare de presare. Camera de încărcare este puțin mai mare decât produsul care este apăsat. Acest lucru este necesar pentru a crea o bandă de sârmă, care asigură închiderea finală a soclului de turnare.

O astfel de matriță permite presarea oricărui produs prin metoda presării directe, reduce uzura pumnului și a compartimentului de încărcare, nu necesită o dozare precisă a materialului și permite pre-presare. Dezavantajul mucegaiurilor cu preaplin este o ușoară creștere a zonei de presare din cauza prezenței unei centuri de stoarcere. Datorită avantajelor lor, astfel de forme au devenit cele mai răspândite.

Matrițele cu o cameră de încărcare comună sunt utilizate pentru fabricarea de produse simple simple. Principalele avantaje ale acestor forme în comparație cu cele de mai sus sunt: dimensiuni mai mici, consumul total de forță de muncă, consumul de metale și ușurința de încărcare a materiilor prime. Dezavantaje: de regulă, suprafața mărită de presare și obloj, dispersia mare a dimensiunilor pe înălțime, consumul puțin mai mare de materii prime.

O matriță cu o cameră de încărcare individuală are cea mai mare aplicare. Avantajele acestora: o precizie mai mare a soclului de fabricație și, în consecință, a produselor, o reparație mai mare, un consum redus de materii prime. Dezavantaje: dimensiuni mari și consum de metale.

Forme de turnare prin injectie. spre deosebire de matrițele de compresie, au o cameră de încărcare separată de mufa de proiectare și un sistem de poartă care leagă camera de încărcare de mufa de turnare.

O matriță cu o cameră de încărcare superioară poate fi instalată pe toate presele utilizate pentru presare directă. Această formă este mai preferabilă decât forma cu camera de încărcare inferioară, atunci când se utilizează ambalaje de tip casetă (încorporate). Dezavantajele includ limitarea spațiului de întreținere a face afară cricuri, deșeuri tehnologice mare de material și complexitatea eliminarea unui număr mare de material în exces vindecat din camera de alimentare (în comparație cu o cameră de alimentare comună).

Forma cu camera de încărcare inferioară este cea mai utilă pentru aplicarea pe prese speciale, cu efortul sporit al cilindrului hidraulic inferior. Prin ajustarea acestei forțe în timpul procesului de presare, este posibil să se obțină o turnare cu suprafața de presare (zona de proiecție a produsului și sistemul de poartă pe planul orizontal al conectorului) aproape de două ori mai mare decât fără reglare.

Forme de turnare prin injecție sunt utilizate în materiale termoplastice și termorezistente prin turnare prin injecție. Caracteristicile caracteristice ale acestor forme sunt prezența unui sistem sprue și absența unei camere de încărcare. Aceste forme se disting printr-o mare varietate de soluții de proiectare, asigură un grad înalt de automatizare a proceselor și o bună calitate a produselor care nu necesită sau necesită aproape nicio prelucrare suplimentară.

Forme staționare caracterizate prin absența elementelor detașabile fixate pe plăcile de presare (automate termoplastice) pentru perioada de fabricație a întregului lot de produse.

Astfel de matrițe asigură menținerea procesului tehnologic optim, productivitatea maximă și permite automatizarea întregului ciclu de presare (turnare). Cu toate acestea, aceste forme sunt cele mai scumpe, astfel încât acestea ar trebui să fie utilizate în producția pe scară largă și în masă.

Materiale semi-staționare. caracterizată prin prezența unor elemente detașabile separate (casete cu dungi, matrițe, mărci de fire, semne ipotecare etc.), fixate pe plăcile de presare (termoplastice automate) ca staționare. Pentru a accelera ciclul de presare (turnare), în majoritatea cazurilor acestea sunt livrate cu cel puțin două seturi de elemente detașabile, care sunt instalate alternativ într-o matriță. Acest lucru vă permite să combinați operațiile de presare și de separare a produsului finit de casetă (semne)

Mulaturi demontabile. spre deosebire de cele staționare și semi-staționare, nu se fixează pe plăci. După fiecare operație de presare (turnare) acestea sunt scoase dincolo de limitele presei (mașină automată termoplastică) pentru extracția produsului, curățarea, instalarea armăturii etc. Formularele scoase nu au propriul lor sistem de încălzire (răcire), nu pot oferi un regim tehnologic optim, de aceea sunt utilizate în principal în producția unică.

Articole similare

-

Cum să pompezi o presă frumoasă - care presă este mai greu de pompat - cluburi de fitness

-

Problema Ostsee în presa națională a conservatoarei ruse din a doua jumătate a secolului al XIX-lea

Trimiteți-le prietenilor: