Când faceți majoritatea pieselor, este necesar să procesați găurile. Găurile pot fi atât caracteristici tipice parțiale și utilizate, de exemplu, pentru plasarea de elemente de fixare, fie de acționare suprafețe, pe care există o pereche de părți în mecanism, sau pentru a servi drept canale pentru transmiterea fluidelor sau gazelor. Astfel, în funcție de scopul serviciului, cerințele privind acuratețea și calitatea tratamentului de suprafață pot să difere semnificativ. Parametrul cel mai important care influențează alegerea tehnologiei de procesare a găurilor este raportul dintre adâncime și diametru. În metalul modern este considerat a fi găuri puțin adânci în cazul în care raportul nu depășește 5. Pentru prelucrarea acestor deschideri, fără restricții pot fi aplicate toate tipurile de foraj și de final de finisare și de sondare. În același timp, profund se referă în mod unic găuri cu o adâncime raport cu diametru mai mare de 20. Este necesar să se utilizeze echipamente și instrumente specializate pentru găurire adâncă și plictisitoare, caracteristica distinctivă este prezența membrilor de ghidare pentru susținerea părții de tăiere a peretelui găurii prelucrate. În consecință, în intervalul relațiilor lungime-diametru intermediar, anumite versiuni alungite ale uneltelor și instrumentelor convenționale pentru tratarea găurilor profunde pot fi utilizate cu anumite limitări. Fiecare dintre sistemele prezentate prezintă cea mai mare eficiență în gama sa de diametre și adâncimi de găurire.

Găurire și frezare

Cea mai obișnuită metodă de a face găuri într-un material solid este forarea. Mișcarea de tăiere în timpul forării este rotativă, mișcarea de alimentare este progresivă. Înainte de a începe lucrul, verificați coincidența dintre vârfurile centrelor din față și din spate ale mașinii. Piesa de prelucrat este plasată într-un cartuș și se verifică dacă baterea (excentricitatea) în raport cu axa de rotație nu depășește toleranța eliminată în timpul măcinării exterioare. Verificați bătaia capătului piesei de prelucrat, în care va fi prelucrată gaura, și verificați piesele de prelucrat de-a lungul capătului. Perpendicularitatea capătului pe axa de rotație a piesei de prelucrat poate fi asigurată prin tăierea capătului, în timp ce în centrul piesei de prelucrat este posibilă realizarea unui canal pentru direcția dorită a burghiului și prevenirea retragerii și ruperii acestuia.

Când găurire, adâncimea de care este mai mare decât diametrul său, semănătoarea este scoasă periodic din gaura prelucrată și purificată semănătorii gaură canelură și a piesei de chips-uri acumulate. Pentru a reduce frecarea sculei de peretele găurii de foraj este realizată cu o sursă de agent de răcire (fluid de tăiere), în special în prelucrarea semifabricatelor de oțel sau aluminiu. Fontele din fontă, alamă și bronz pot fi forate fără răcire. Utilizarea lichidului de răcire permite creșterea vitezei de tăiere cu 1,4-1,5 ori. Ca soluție utilizată pentru lichidul de răcire a emulsiei (pentru oțeluri de construcții) Uleiuri agravata (pentru oțeluri aliate), soluția de emulsie și de kerosen (pentru fontă și aliaje de aluminiu). Dacă răcirea nu este furnizată pe mașină, atunci un amestec de ulei de motor și kerosen este utilizat ca agent de răcire. Aplicarea lichidului de răcire pentru a reduce forțele de tăiere axiale și tangențiale cu 10-35% la găurire oțeluri 10-18% la găurire fonta si aliaje neferoase, și 30-40% din aliaje de aluminiu de foraj. Când găuriți trecerea în momentul în care burghiul iese din piesa de prelucrat, alimentarea trebuie redusă drastic pentru a evita ruperea burghiului. Pentru siguranța sculei în timpul găuririi, este necesar să lucrați cu viteze maxime admise de tăiere și cu ratele de alimentare minime admisibile. Dacă axa burghiului coincide cu axul arborelui strungului, burghiul este ascuțit și fixat corespunzător, apoi gaura prelucrată are erori minime. Un burghier bine ascuțit lucrează atât la margini de tăiere, cât și la așchii care se scot pe două caneluri spiralate. Dimensiunile găurii la găurire sunt mai mari decât cele date în următoarele cazuri: muchiile tăietoare ale burghiului au diferite lungimi, deși ascuțite în aceleași unghiuri; Muchiile de tăiere au lungimi diferite și sunt ascuțite în diferite unghiuri; Marginile de tăiere sunt de o lungime egală, dar ascuțite în unghiuri diferite. În cazul în care burghiul este în mod incorect și insuficient măcinat, se obține o gaură oblică cu o duritate mare a suprafeței. În plus, atunci când lucrați cu un burghier inadecvat de ascuțit (bont), se formează bururi la partea de ieșire a orificiului. Marginile nesimetrice tăietoare ale ascuțire inegale lungimii și, dispunerea excentrică a diferitelor straturi subțiri lățime și panglici provoca înțepenirea burghiului în gaură, care mărește forța de frecare (adâncirea burghiului în piesa de lucru) și, în consecință, conduce la ruperea sculei. Gura tratată se numește adânc în cazul în care adâncimea este de 5 ori diametrul acesteia. Când găuriți găuri adânci utilizate burghiu torsiune lungi cu parametrii geometrici convenționale care sunt scoase periodic din găurile de răcire tratate și eliminarea chips-uri acumulate în canelurile. Pentru a spori productivitatea prelucrării, se folosesc burghie cu îndepărtarea forțată a așchiilor, realizată cu ajutorul lichidului (sau aerului) furnizat în zona de tăiere sub presiune.

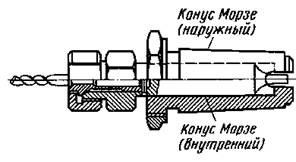

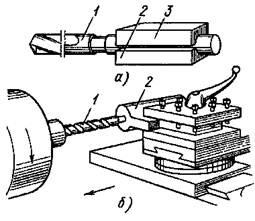

Odată cu creșterea adâncimii de găurire a burghiului înrăutăți condițiile de lucru, se deteriorează îndepărtarea căldurii mărește frecarea peretelui cip canelură a sculei, este împiedicată de lichid de răcire la muchiile de tăiere. Prin urmare, dacă adâncimea de găurire este mai mare decât trei diametre ale orificiului de prelucrat, viteza de tăiere trebuie redusă. Pentru găuri de foraj utilizate burghie, care sunt realizate din oțel de scule (carbon și aliaje 9HS U12A) din oțeluri de mare viteză (R6M5 et al.), Și a făcut din metal dur (VK6M și VK8M VK10M). Pentru burghie de mare viteză, viteză de tăiere din oțel u = 25-35 m / min, pentru a detalia în instrument oteluri u = 12-18 m / min, pentru burghie din carbură u = 50-70 m / min. Mai mult decât atât, valorile ridicate ale vitezei de tăiere sunt adoptate odată cu creșterea diametrului burghiului și reducerea vitezei de alimentare. Atunci când alimentați mână cu burghiu este dificil să vă asigurați constanta (valoare stabilă). Sunt utilizate diferite dispozitive pentru a stabiliza alimentarea. Pentru alimentarea mecanică a burghiului este fixată în suportul pentru unelte. Burghiul 1 cu o tijă cilindrică, figura snizuleva - a) cu distantierele 2 și 3 montate în portsculă, astfel încât axa de foraj coincide cu linia de centre. Masina de gaurit 1 cu o conicã conicã, desenã pe stânga - b) fixatã în suportul 2, fixat în suportul pentru scule.

După reconcilierea alinierii axei de găurire cu linia centrală, suportul cu burghiul este adus manual la capătul piesei de prelucrat, iar gaura de încercare a adâncimii minime este procesată și apoi alimentarea mecanică a etrierului este pornită. Când găuriți o trecere înainte ca burghiul să iasă din piesa de prelucrat, alimentarea mecanică este redusă semnificativ sau tăiată și terminată manual. Când găuriți găuri cu un diametru de 5-30 mm, alimentați S = 0, l-0.3 mm / rev pentru piesele de oțel și S = 0.2-0.6 mm / rev pentru piesele din fontă. Tăierea în timpul găurilor de găurit are o serie de caracteristici comparativ cu tăierea la rotire, deoarece un burghiu spiralat este un instrument cu mai multe palete care taie cinci muchii tăietoare (două principale, două auxiliare și transversale).

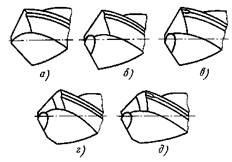

Când găuriți găurile pe măsură ce burghiul se rotește peste suprafața din spate, crește forța și cuplul axial; de exemplu, atunci când suprafața posterioară a burghiului poartă 1 mm, acești parametri cresc cu aproape 60-80%. Pentru a îmbunătăți eficiența burghie, folosind tehnici, cum ar fi subtierea marginilor transversale, schimbarea unghiului la panglica vertex subțiere, margine dublă, găuri alezat anterioare și altele. Burghiele tipice au un unghi la vârf de 118 de grade, cu toate acestea, pentru prelucrarea materialelor dure (și mai mult gauri profunde) se recomandă utilizarea de burghie cu un unghi la vârful de 135 de grade. Formele de ascuțire a părții de tăiere a burghiului sunt prezentate în figura de mai jos.

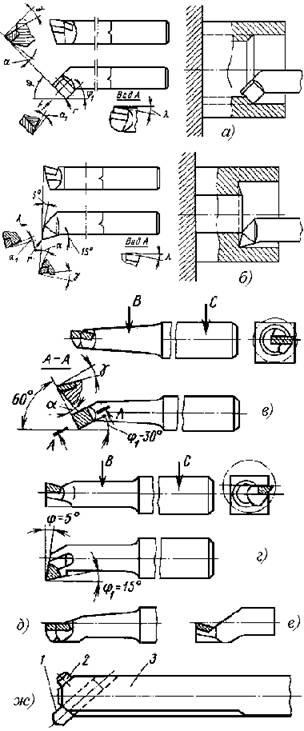

a) -, b) normale - o normală pânze de subțiere, c) - de la pânze de rărire normale și panglici, d) - subțierea săritor dublu, d) - o subțiere săritor dublu și panglici

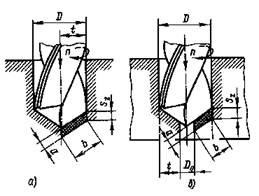

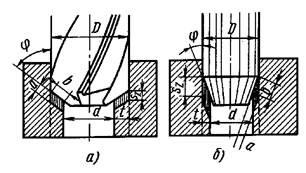

Găurirea vă permite să obțineți mai multe găuri exacte și reduceți deviația burghiului departe de axa piesei. Când găuriți găuri de diametru mare (peste 25-30 mm), forța de alimentare poate fi excesiv de mare. Prin urmare, în astfel de cazuri, forarea este efectuată în mai multe etape, adică gaura este ruginită. Modurile de tăiere pentru frezarea găurilor sunt aceleași ca și pentru găurire. Cifra pe elementele din stânga de tăiere în timpul de foraj s) si DRILLING - b) deschiderii: n - rotația burghiului, Sz - avans pe o muchie de tăiere, a și b - lățimea și grosimea stratului de forfecare, t - laterală a cotelor, D - diametrul gaura principală, Do - diametrul găurii pre-găurite

Counterinking și Deployment

Alezare. Șanțurile de găurire sunt prelucrate, preformate, turnate sau forate. Imagine - a). Alocarea pentru scufundare (după forare) este de 0,5-3 mm pe fiecare parte. Gravura este selectată în funcție de materialul prelucrat, de tipul (prin trecere, pas, orb) și de diametrul orificiului și de precizia de prelucrare specificată. Conectorul are trei sau mai multe muchii de tăiere, prin urmare, mai multe chipsuri subțiri sunt scoase din contor și se obțin mai multe găuri exacte decât la găurire; este mai puternic decât burghiul, astfel încât alimentarea la ghilotină este de 2,5-3 ori mai mare decât viteza de alimentare atunci când se găsește. Decontaminarea poate fi fie preliminară (înainte de desfășurare), fie o operație finală. În plus față de prelucrarea găurilor, ghidajele sunt utilizate pentru prelucrarea suprafețelor de capăt. Pentru a îmbunătăți precizia zencuirea (în special în prelucrarea turnate sau stampilat gaura adâncă) este recomandată pentru dalta (daltă) de deschidere la un diametru egal cu diametrul teșiturii la o adâncime aproximativ egală cu jumătate din lungimea capului de lucru a teșiturii. Pentru tratarea materialelor cu rezistență ridicată (sv> 750 MPa) se folosesc contragreutăți, echipate cu plăci din aliaj dur. Viteza de tăiere a găurilor din oțel de mare viteză este aceeași cu cea pentru burghie. Viteza de tăiere a consolelor din carbură este de 2-3 ori mai mare decât cea a sondelor de oțel de mare viteză. La prelucrarea materialelor de înaltă rezistență și turnarea pe crustă, viteza de tăiere a burghiilor cu carbură trebuie redusă cu 20-30%.

Implementare. Pentru a obține găuri de înaltă precizie și de calitate a suprafeței care urmează a fi tratată, se utilizează desfășurarea. Figura - b). Măturăle au mult mai multe muchii decât tăietorul, prin urmare, în timpul desfășurării, se îndepărtează mai multe chipsuri subțiri și se obțin găuri mai exacte decât cu ghilimele. Gauri cu un diametru de până la 10 mm se utilizează imediat după găurire. Înainte de desfășurarea orificiilor de diametru mai mare, acestea sunt pre-tratate și capătul de capăt este tăiat. Indemnizație pentru desfășurare t = 0,15-0,5 mm pentru prelucrare și 0,05-0,25 mm pentru curățare fină. Atunci când se lucrează cu dungi fine pe strunguri și strunguri cu strunguri, se folosesc mandrine swinging, care compensează nepotrivirea axei gaurii cu axul de maturare. Pentru a asigura o calitate înaltă a prelucrării, forarea, scufundarea (sau plictisirea) și deschiderea găurii se efectuează pentru o singură instalare a piesei de prelucrat în mandrina mașinii. Alimentarea pentru distribuirea pieselor din oțel este de 0,5-2 mm / rev, iar pentru distribuția pieselor din fontă 1-4 mm / rev. Viteza de tăiere pentru desfășurare este de 6-16 m / min. Cu cât diametrul găurii prelucrate este mai mare, cu atât viteza de tăiere este mai mică cu aceeași alimentare, iar cu o creștere a vitezei de tăiere, viteza de tăiere este redusă.

În cazul în care diametrul găurii depășește diametrul burghiilor standard sau al ghimpilor, atunci o astfel de gaură este plictisită. Pulverizarea este folosită și în cazul prelucrării orificiilor cu toleranțe inegale sau cu o generatoare de sarcină non-rectilinie. Strunjirea sculelor de găurit pentru prelucrarea prin a) și surzi - b) găuri sunt prezentate în figura de mai jos. La rotirea tijei freze plictisitor, în desen) și d) sunt efectuate în porțiunea de braț rotund și tija care servește pentru fixarea dispozitivului de tăiere - un pătrat (12x12, 16x16, 20x20 și 25x25 mm); Astfel de tăietori pot găuri găuri cu un diametru de 30-65 mm. Pentru a crește rezistența la vibrații, marginea de tăiere a incisivilor este realizată de-a lungul axei tijei, figurile E) și e). Pe strungurile cu strunguri, se folosesc tăietoare de secțiune circulară, care sunt fixate în suporturi speciale, desenul g). Forma suprafeței frontale și toate colțurile au tăietori plictisitoare, cu excepția partea din spate, sunt la fel ca și cea a bucșei utilizată pentru transformarea externă. Colțul din spate a<12 градусов при растачивании отверстий диаметром более 50 мм и a>12 grade în cazul găurilor de găurire cu un diametru mai mic de 50 mm. Valoarea unghiului de taiere in freze alezat poate fi variată prin setarea marginea de taiere a marginii de tăiere în raport cu axa longitudinală a părții (deasupra sau dedesubtul axei). Când se forțează, tăietorul este în condiții mai severe decât în cazul unei rotații longitudinale exterioare; deoarece condițiile de îndepărtare a cipului, furnizarea lichidului de răcire și eliminarea căldurii se deteriorează Suportul dispozitivului de tăiere plictisitor are o secțiune mai mică și un accident mai mare, ceea ce face ca tăietor de filare și contribuie la vibrația; prin urmare, atunci când plictisitor, de regulă, o secțiune mai mică a cipului este îndepărtată și viteza de tăiere este redusă. În cazul unei găuriri groase, adâncimea de tăiere este de 3 mm; alimentare longitudinală 0,08-0,2 mm / rev; viteza de tăiere de aproximativ 25 m / min pentru uneltele de tăiere din oțel de mare viteză și 50-100 m / min pentru mașinile de tăiat cu carbură. Când adâncimea fin plictisitor de tăiere nu depășește 1 mm, alimentarea longitudinală 0.05-0.1 mm / rot Viteza de taiere de 40-80 m / min pentru oțel viteză tăiere unelte și 150-200 m / min pentru tăietor de carbură.

fir de asamblare a găurii de tăiere

Articole similare

Trimiteți-le prietenilor: