Metalurgia metalelor feroase

Tehnologia de rulare (partea 2 din 3)

Producția de oțel de calitate superioară

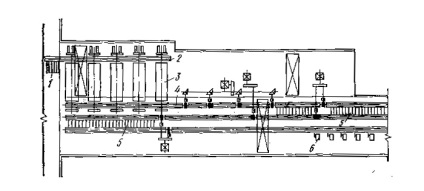

Materia primă pentru fabricile de laminare de dimensiuni mari (fig. 6) se utilizează secțiunea blumuri 300 x 300 mm și o lungime de 6 m. Infloreste depozit macara de încărcare pe un receptor grilaj laminor 1 mare dimensiune 500. Deoarece filee receptor blumuri să cadă de încălzire un portbagaj cu role 2 cuptoare. Cuptoare metodice pentru inflorescențele de încălzire 3.

Încălzit la rulare blumuri temperatura emise pe rola de alimentare 4 caja de laminor de degroșare, format din patru laminor standuri cu role orizontale. Diametrul nominal al primelor patru suporturi de lucru este de 630 mm, restul cinci sunt 530 mm.

Dacă este necesar, bloomul este înclinat în fața grupului de îndreptare prin tilter. După terminarea rulajului în grupa de găurire, standul se introduce pentru tăierea capătului frontal pe foarfece și se fixează în următoarele suporturi de lucru. Toate suporturile de lucru sunt situate în trei linii paralele - în prima linie există cinci standuri de lucru, în a doua linie - trei și în al treilea - unul.

Transferul de rulare între standurile de lucru se realizează prin intermediul unor mese cu role, între liniile paralele ale standurilor - de către un șarpe de lanț 5. În fiecare linie de standuri de lucru există cantare care permit rotirea rolei la 45 sau 90 °.

Mari dimensiuni pe o moară semi-continuu 500 primesc I-grinzi și canale № 10-20, colțuri № 8-16, un cerc cu un diametru de 50 pana la 120 mm, o secțiune transversală pătrată de 50 × 50 până la 100 x 100 mm, etc., în funcție de aria secțiunii transversale a produsului finit grup se obține după laminare (aspră) de lucru stă pe primul, al doilea sau al treilea. Întreaga circular Ferăstrău lungime de rulare tăiat de 6 până la 6 până la 24 m, iar fiecare bandă este aplicată ștampila. Tăietura lungimii rulon transmise pentru frigidere și după răcire se supune îndreptare mașini și prese rolikopravilnyh, tăiere la rece, de stabilire.

Capacitatea medie anuală a morii este de 1 milion de tone de produse laminate finite.

Producția de oțel de calitate medie

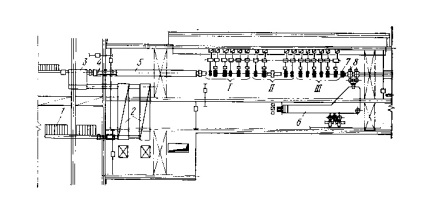

Materialul de pornire utilizat în moara martor secțiune transversală pătrată medie 150 x 150 la 200 x 200 mm, o lungime de 12 m. Semifabricatele după inspecție și curățare macara de încărcare pentru a primi una din zăbrele (fig. 7). Pentru a încălzi preformele, se instalează cuptoare metodice de încălzire 2. Preformele încălzite la temperatura de rulare sunt împinse unul câte unul pe transportorul cu role și transportate la laminorul. Mașina de laminat asigură rularea semifabricatelor imediat după stația de umplere.

În acest caz, preforma este încălzită în cuptorul 3, fiind așezată în linia de laminare, gonită la mașina de sudare 4, încălzită în cuptorul secțiunii 5 la 1250 ° C și apoi urmează masa de rulare pentru rulare. Mașina de laminat 450 constă din brute I, intermediar II și grupe de finisare III de standuri de lucru. Grupul de prelucrare constă din șase standuri cu două role, dintre care două sunt cu role verticale.

La rulare grinzi, canale și benzi (benzi), aranjamentul orizontal al rolelor în standuri combinate de lucru este utilizat. Pe role standuri de lucru sunt tăiate sahale sistem diamant box-calibru - pătrat, oval - pătrat și calibru pentru formarea de grinzi, canale, unghiuri. Terminat laminate la o viteză de 3-15 m / s este tăiat zboară foarfeci 7. Benzi derulau în greutate rola de până la 3 tone, alternativ, care operează două bobine 8 și transmise de tip bandă transportoare 6 pentru răcire și legare.

Produsele lungi sunt tăiate cu foarfece de zbor pentru lungimi corespunzătoare lățimii frigiderului. După răcire, rolele sunt îndreptate, tăiate în lungimi pe foarfece sau fierăstraie circulare (grinzi, canale), etichetate și livrate pe ambalaj.

Capacitatea anuală a morii este de 1,4 milioane de tone de produse laminate finite.

Producția de oțel mic

Materia primă pentru o secțiune de lumină mill 250 utilizează pătrat secțiune țaglă 80 x 80 mm, lungime 12 m. Cu un depozit pregătit pentru materialul piesei de prelucrat țagle macara încărcată pe receptor grilaj moara 250. Deoarece gurile de încărcare a piesei pe o singură față pentru a primi o masă cu role, care sunt transportate la cuptor metodic.

Preformele încălzite la temperatura de rulare sunt scoase din cuptor pe masa de cilindru și sunt așezate într-un grup continuu de găurire. Dacă este necesar, capătul din față al piesei de prelucrat este tăiat pe foarfecele de zbor instalate în fața grupului de frezat al măcinatului. Pe rulouri sunt tăiate fluxuri de calibre de cutie ale sistemului de cerc pătrat-cerc, diamant pătrat și calibre pentru oțel rulant.

Moara este utilizată pentru a conduce rolele individuale ale fiecărui suport de lucru de la un motor electric separat. Intermediar și finisare grup mill includ role standuri cu role verticale, care elimină necesitatea de basculare rulouri. În secțiunea de lumină mill 250 este laminată din oțel rotund, cu un diametru de 10-30 mm, un pătrat cu latura de 8-27 mm, 2-4 mm grosime și lățime de bandă 12-70 mm și colțuri de 50 x 50 mm.

După rularea în grupul de finisare a standurilor, rulourile finite sunt introduse în coiler sau ca tije la un frigider cu două fețe. Pentru fiecare grup de standuri de finisare există patru colaci și o foarfecă zburătoare. Oțel rotund cu un diametru de până la 25 mm și oțel cu bandă înfășurat în revolte, bandajat și transferat pe un transportor cu cârlig.

Restul de rulare este tăiat cu foarfece de zbor pe tije și se duce la un frigider cu două căi de 125 mm lungime. După răcire, laminarea este inspectată, sortată, tăiată în lungime, ambalată și trimisă la depozit.

Productivitatea anuală a laminorului 250 este de 650 mii tone.

Producerea tijei

Materia primă pentru moara utilizare sârmă 250 țagle pătrat de 60 x 60 mm, lungimea de 12 m. După inspectarea și curățarea piesei este alimentată macara de încărcare moara cu zăbrele de laminare din care cea primită la încălzirea rolei de primire a cuptorului de reincalzire.

Încărcarea și avansarea semifabricatelor în cuptor se efectuează cu un împingător; livrarea preformelor încălzite la 1180-1200 ° C este asigurată de ejector. Distribuția semifabricatelor conform calibrelor primului suport de găurit este realizată de un distribuitor de tip tambur. După distribuitorul semifabricatelor, se instalează foarfece, care, dacă este necesar, taie capătul din față al piesei de prelucrat sau piesa de prelucrat este tăiată în resturi în timpul unui accident la moară. Măcinarea continuă a sârmei 250 constă din trei grupe de suporturi: găleată, intermediară, finisare.

Pe rolele primelor două stâlpi ale grupului de îndreptare se realizează fluxuri de calibrare a cutiilor desenate, care asigură o bună îndepărtare a apei. Pe rolele ramurilor ramase ale grupului de rugina, s-au facut calibre ale sistemului oval-pătrat și piatra rombică. Rolurile de calibre ale sistemului oval-pătrat sunt tăiate pe rolele grupurilor intermediare și de finisare a standurilor.

În rulourile ultimului suport de finisare este fixată o rolă ovală, care după îndoire are forma unui cerc cu diametrul de 6,5 până la 10 mm.

Valțul de laminare fabricat la o viteză de 12-30 m / s la țevi răcit cu apă intră în coil.

Pentru fiecare grup de finisaje de standuri, sunt instalate două coiliere. Funcțiile barei de sârmă sunt transferate pe dispozitivul de cădere cu ajutorul unui transportor cu placă și montate pe cârligele transportorului cu cârlig. După răcire, tijele barei de sârmă sunt scoase din transportorul cu cârlig de mașina de recul, sunt legate în două locuri și alimentate într-o mașină de împachetat. În cazul fabricilor moderne de sârmă specializate, viteza de rulare în ultimul suport de lucru este ≥ 60 m / s.

Temperatura metalului după ultimul suport este de 1000 ° C.

Pentru a reduce formarea de scară după laminare obține cu granulație fină structură sorbitol laminoare de sârmă sunt echipate cu dispozitive de răcire accelerată a sârmei în bobine, înainte de înfășurare.

Producția anuală a unei laminoare de sârmă este de 700-800 mii tone.

Fabricarea de șine și grinzi

Magazinele fascicul feroviar produc greutate șine de până la 75 kg pe metru de lungime, I-grinzi de până la 400 mm, canale, profile unghi de până la 230 x 230 mm, profilul palplanșa și barele rotunde cu un diametru de 120-350 mm.

Tocul pentru moara cu fascicul de cale ferata este inflorit. Masa floarei este de 2-4 tone. Blumurile sunt încălzite în cuptoare metodice.

Bluzele pentru sinele de rulare sunt încălzite la 1180-1200 ° C. Prin fereastra de capăt a cuptorului metodic acestea sunt livrate la transportorul cu role de alimentare a suportului de sertizare. În standul de sertizare pentru cinci treceri se obține o piesă de prelucrat având o formă de șină grosieră.

În următoarea treaptă rulantă cu trei role, pentru 3-4 treceri, zona secțiunii transversale este redusă și se apropie de forma șinei. Patru stâlpi de lucru ai morii de cale ferată sunt în linie (schemă liniară). Ultimul stand de lucru este în două role, în el, într-o singură trecere, oferă ruloului forma finală. Două șine de 25 m lungime sunt obținute dintr-o singură floare. În funcție de masa metrului de lungime, șinele sunt laminate pentru 12-14 treceri.

Pe masa de cilindru de descărcare, șinele sunt tăiate cu ferăstraie circulare de 25 m.

Pe suprafața fluxului de finisare calibru executa adâncitură (litere și cifre), care formează un brand: marca producătorului (caractere), calitatea oțelului, anul și luna de fabricație, tipul de cale ferată (P43, P50, ... P75), desemnarea tipului de tratament termic (și Izbucnirea izotermică). În plus, după tăierea extrudat pe numărul mașinii de căldură ștanțare.

Șinele, tăiate în bucăți, la o temperatură de 450-500 ° C sunt răcite lent în fântâni sau în condiții de îmbătrânire izotermică. Mai departe, în linia de producție, șinele sunt supuse unui tratament termic. Duritatea capului șinei trebuie să se situeze în limitele HB 320-380. În departamentul de cale ferată, șinele sunt conduse într-o stare rece, se mișcă la capete și se fortează găurile. Funcționarea finală este întărirea înaltă a capetelor șinelor.

Productivitatea anuală a măcinatului cu grindă este

Unelte specializate

Fabricile de material rulant special fabrică roți și bandaje de cale ferată, bile, corpuri de rotație de diverse forme, unelte, profile îndoite etc.

Fabricarea de roți include următoarele operațiuni tehnologice. Lingourile cu zece-douăsprezece fețe sunt tăiate în părți care corespund masei roții și sunt împărțite în bilete individuale.

Separarea lingotierelor se face pe o presa hidraulica orizontala cu o forta de 3 MN.

Pentru fabricarea roților cu diametrul de 950 și 1050 mm, masa bullei trebuie să fie de aproximativ 500 kg. Preformele sunt încălzite la 1200-1250 ° C în cuptoare rotative continue.

Degazarea se efectuează prin intermediul unor lanțuri rotative și a unei curele ulterioare pe o presă hidraulică. Pe aceeași presă, piesa de prelucrat este calibrată în funcție de diametrul acesteia, obținută prin trasarea în inele și perforarea găurii centrale. Piesa de prelucrat se deplasează cu ajutorul unei mașini de strunjit la podea cu o capacitate de ridicare de 7,5 kN.

După ce clipește gaura centrală, piesa de prelucrat este transferată la o presă hidraulică cu o forță de 70 MN, pe care sunt ștanțate butucul, discul și jgheabul roții groase.

Mai departe, laminorul este o rulare a discului, jantă și rostogolirea creastei roții. Operația finală se efectuează pe o presă hidraulică cu o forță de 25 MN. În timpul acestei operații, roata primește forma finală. Această operație este combinată cu intermiterea a două găuri pe disc și ștanțare.

Mai târziu, roata este supusă îmbătrânirii izotermice în cuptoarele tipului sondei. Scopul acestei operațiuni este de a elimina posibilitatea formării de turme.

După răcire, roțile sunt inspectate, sortate și testate pentru duritate. Ulterior efectuat prelucrarea roților la mașinile de debitat metale, rigidizarea jantei și creasta, roți de vacanță kolodtsevoy cuptoare, încercare de duritate și de sortare. Productivitatea anuală a atelierului cu laminor de roți

350 de mii de roți. Tehnologia de înaltă performanță pentru producerea de bile de diferite diametre include următoarele operații.

Țagla inițială cilindrică, încălzită la o temperatură de 1000 ° C, este fixată într-o laminoră cu două role, cu șuruburi de calibrare.

Piesa de prelucrat este poziționată de-a lungul axelor rolelor care se rotesc într-o singură direcție și, rotitoare, se mișcă transversal. Piesa de prelucrat este tăiată de crestăturile șuruburilor, bucățile tăiate sunt îndoite și modelate într-o minge. Performanța fabricii atinge 150 de bile pe minut. Profilurile rotunde cu diametrul variabil de-a lungul lungimii tijei sunt laminate pe o moară cu trei role de laminare elicoidală.

Axele rolelor care se rotesc într-o singură direcție sunt desfăcute în raport cu axa de rulare cu 3-6 °. Preforma încălzită la 1000 ° C este fixată în rulouri.

Rotizând în jurul axei sale, piesa se deplasează înainte de-a lungul axei de rulare. Pentru un program dat, rolele sunt apropiate de axa piesei de prelucrat sau sunt îndepărtate de ea. Abordarea și retragerea rolelor de pe axa piesei de prelucrat se realizează printr-un mecanism de presare hidraulică.

Laminarea elicoidală transversală produce semi-axe de autoturisme, bucșe de bilă etc. În principiu, este posibil să se obțină aproape toate corpurile de revoluție. Precizia pieselor de fabricație este ridicată, ceea ce permite reducerea pierderii de metal în chips-uri la prelucrarea ulterioară.

Pinioanele și roțile dințate primesc laminarea la cald într-un laminor cu role, care sunt formate pe dinții baril și profilul dorit al modulului. La run-țagle încălzit la 1000 ° C, dinții cilindrilor fiind introduse în corpul preformei, formând cavități și metal deplasate umple volumul în depresiuni cilindrilor, dinții capul de formare.

La fabricarea uneltelor de rulare și a angrenajelor, se obține o economie mare de metal cu o prelucrare fină.

Industria internă a stăpânit producția și a produs laminoare pentru laminarea filetului, producția de țevi cu coaste pe suprafața exterioară.

Profilele curbate cu pereți subțiri au găsit o largă aplicație în inginerie și construcții. Profilele cu pereți subțiri cu o secțiune transversală complexă sunt inadecvate din punct de vedere economic pentru a fi obținute prin rulare de la o țaglă continuă și, în unele cazuri, este imposibilă.

Producția de profile cu pereți subțiri se realizează pe mașini de formare a rolelor cu profil multicel.

Obținerea unui profil cu o secțiune transversală complexă este realizată printr-un material flexibil, treptat, flexibil, în cuști de lucru cu role în două role. Pe cilindrul rolelor se taie calibrele, în care se realizează o îndoire consistentă a foii până se obține un profil finit. Viteza de ieșire a profilului din ultimul suport este de până la 3 m / s. Grosimea materialului de tablă nu se modifică în timpul procesului de profilare.

Procesul tehnologic include următoarele operațiuni. Rollul de bandă este instalat pe un deblocator și după ce îndoirea finală este setată în mașina corectă. Pentru producerea profilelor utilizați o bandă cu o grosime de 0,5 până la 20 mm. Următoarea etapă implică tăierea capătului frontal al benzii și sudarea acesteia cu capătul benzii rolei anterioare. Astfel, procesul se desfășoară în mod continuu.

Între zonele de sudare ale capetelor benzii și moara continuă de formare a rolelor este prevăzută o bucle de stocare a benzii, de unde banda intră în formare în timpul sudării. Moara continuă de formare a rolelor constă din 20 sau mai multe suporturi de lucru, în care profilul dorit este format din îndoire graduală din elasto-plastic.

La schimbarea formei profilului, rolele de formare sunt înlocuite. Profilele sunt tăiate cu foarfece de zbor (fierăstrău) în lungimi măsurate și se obține forma finală într-o moară calibrată corespunzător.

Înainte de formare, un lubrifiant este aplicat benzii pentru a îmbunătăți calitatea suprafeței profilului, profilul pregătit este lubrifiat înainte de stivuire pentru a fi păstrat.

Performanța tehnică și economică a laminoarelor de produse lungi

Consumul de metale

Procesul de laminare este însoțit de pierderea de metal sub formă de scală, tăietură, așchii formate în timpul stripării, frezării, forajului etc.

Consumul de metal pentru producția de produse finite pentru această laminor este estimat de factorul de cost. Definiți factorul de cost pentru rulările și plăcile de laminare.

Tăierea de la cap și de la coadă a florilor și plăcilor atinge 17,5%, pierderea de metal sub formă de scară este de 3%. În consecință, greutatea plăcilor finite este cu 20,5% mai mică decât masa lingourilor primite pentru laminare și este de 79,5%; factorul de consum pentru producerea de flori (dale) este de 100: 79,5 = 1,26.

Factorii de consum de metale pentru producerea de produse lungi sunt după cum urmează:

Tipul laminorului

Consumatori metalici

Trimiteți-le prietenilor: