Atunci când se selectează și se dezvoltă regimurile de uscare, este necesar să se țină seama de două caracteristici principale ale pastelor ca obiect de uscare:

atunci când conținutul de umiditate al produselor scade de la 29. 30 la 13. 14%, liniar și

6,8% din volum:

în procesul de uscare, proprietățile structurale și mecanice ale produselor se schimbă.

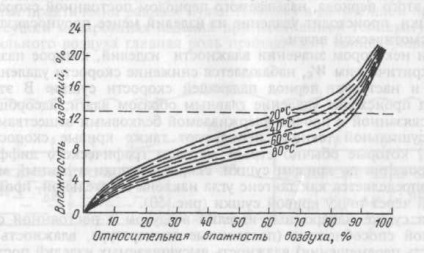

Fig. Curbele de umiditate de echilibru a pastelor.

Natura schimbărilor în proprietățile structurale și mecanice ale pastelor uscate

este în mare măsură determinată de parametrii aerului de uscare, în special de temperatura și umiditatea acestuia.

În prezent, în funcție de temperatura aerului, se folosesc trei moduri principale de produse de macaroane cu convecție:

(HT), atunci când temperatura aerului de uscare nu depășește 60 ° C;

temperaturi înalte (BT), când temperatura aerului la o anumită etapă de uscare atinge 70. 90 ° C;

super temperaturi ridicate (CBT), atunci când temperatura aerului depășește 90 ° C.

Să luăm în considerare caracteristicile schimbării proprietăților mecanice structurale ale produselor macaroane la utilizarea celor trei moduri de temperatură specificate. În condiții de temperatură scăzută, materiile prime care vin spre uscare sunt materiale plastice și păstrează proprietățile de plastic la o umiditate de aproximativ 20%. Când conținutul de umiditate scade de la aproximativ 20 la 16%, acestea pierd treptat proprietățile materialului plastic și dobândesc proprietățile caracteristice unui material solid elastic. La această umiditate, pastele sunt un corp elastoplastic. Pornind de la aproximativ 16% umiditate, pastele devin un corp ferm, rezistent, fragil și păstrează aceste proprietăți până la sfârșitul uscării.

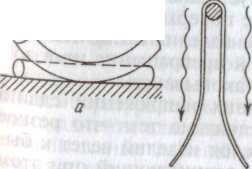

În condiții de uscare blânde, adică. E. În timpul uscării lent-SRI aerul produs având o capacitate redusă de uscare, re-tampon de umiditate între straturile exterioare și interioare este mic, deoarece umezeala din straturile interioare mai umede succesoare-Vaeth muta la straturile exterioare uscate. Rata de evaporare a umezelii de pe suprafața articolelor corespunde ritmului alimentării cu apă din straturile interioare (vezi figura 1, a). Toate straturile de produse sunt reduse aproximativ uniform: contracția produselor crește proporțional direct cu scăderea umidității.

Uscarea în condiții stringente, adică. E. viguroase produse de uscare a aerului, cu o capacitate de uscare ridicată, diferența de umiditate dintre straturile exterioare și interioare, obținându-se o valoare considerabilă datorită faptului că umezeala din straturile interioare, care nu are timp să se deplaseze spre exterior. În acest caz, un straturile exterioare uscate au tendința de a reduce lungimea sa, care împiedică straturile interioare umed-WIDE - in produse la interfața OMS tensiune Nick, numit tensiunile interne-forfecare. Amploarea acestor tensiuni este cu atât mai mare, cu atât mai intensă Oud-doriți să configurați umiditatea de la suprafața produselor, cu atât rata de furnizare a umidității se situează din straturile interioare și mai gradientul de umiditate. Contracția produselor în timpul uscării dure are loc neuniform (a se vedea figura 5): în timpul perioadei inițiale de uscare, are loc o contracție intensă și apoi se scade treptat.

În timp ce pastele uscate păstrează proprietățile de plastic, tensiunile interne de forfecare se dizolvă prin schimbarea formei produselor fără a distruge structura lor (Figura 5).

Atunci când produsele dobândesc proprietăți de material elastic care apar tensiune de forfecare internă în cazul în care examinați obiectul anumitor limite, critice valori-set, având ca rezultat distrugerea structurii produselor - apariția pe produsele microfisurile de suprafață care sub dezumidificare viguroasă adancite, sunt interconectate. Uscate în acest mod, pastele sunt foarte fragile, se transformă adesea în resturi sau chiar în cruste.

Din cele de mai sus rezultă concluzia importantă că în joasă - uscare modul de temperatură de paste pot fi uscate vat în condiții stricte, fără teama de apariție a fisurilor în ele, până la aproximativ 20% umiditate. In realizarea acestei umiditate pentru a evita crăparea produsului este necesară pentru a conduce pro-uscare în condiții blânde, eliminând încet umezeala. O atenție deosebită ar trebui să elimine umezeala în etapele finale ale produselor de uscare umiditate atinge 16% sau mai jos.

Fig. 5. Deformarea produselor crude ma-karonnyh cu un mod rigid de uscare: a- pe cadru; pe baston

care utilizează moduri de uscare la temperaturi joase, în care procesul de uscare este împărțit în două etape - uscare preliminară și finală.

Cu toate acestea, în prima etapă îndepărtarea umidității din modul articolelor de duritate are limite, deoarece drenarea excesiv de rapidă a stratului de suprafață a produsului brut cu temperatura aerului uscat de aproximativ 60 ° C poate cauza otsla-Ivanov, la formarea suprafeței solzoasă a produselor, după-corolar al umiditatea nu are timp să se apropie de suprafața straturilor interioare ale structurii dense a pieselor de testare. În plus, în cadrul acestui regim de uscare, o transformare ascuțită a umezelii produselor în abur poate duce la formarea de bule în grosimea produselor plastice încă. Prin urmare, cu cât temperatura aerului este mai mare la începutul uscării, cu atât mai mare ar trebui să fie umiditatea acesteia.

La ieșirea din uscător, pastele au o temperatură aproximativ egală cu temperatura aerului de uscare. De aceea, înainte de ambalare a le fi răcită la o separare a temperaturii upa forjare, altfel un proces necontrolat dal-Nation evaporarea umezelii din produsul cald ambalat va continua ambalarea și LIS folosind sigilate upa-forjare, cum ar fi pungi de plastic, va condensator TION de umiditate pe suprafața interioară ambalaje.

Este preferabil să se utilizeze o răcire lentă în Techa-set de cel puțin 4 ore, timp în care articolele sunt spălate de un spirit-temperatură coș 25. 30 „C și umiditate relativă de 65% 60. Astfel, există stabilizatsiyaizdely :. Absolventa umiditate nivelare intreaga grosime a produselor, Russ-syvanie forfecare interne care ar putea să rămână după produse intensive de uscare, precum și o reducere a producției de masă de răcire, datorită evaporării acestor umiditate 0,5..1,0%.

răcirea rapidă a produselor uscate duvkoy ob intensive în răcitoare de diferite modele sau răcirea lor pe banda transportoare atunci când este aplicat pe ambalajul cel puțin aceeași, a dorit: în ciuda faptului că produsul finit într-un timp scurt (circa 5 min), timp să se răcească la magazin temperatură și urmați ING contracția lor are loc în ambalaj, într-un timp scurt forfecare internă produs nestabi-lizată nu numai că nu au timp să dispară, dar creșterea datorită evaporării umidității de la suprafața produsului și a crește gradient de umiditate. Și dacă produsele au fost supuse unei uscări rigide, atunci după ambalare pot apărea crăparea și transformarea acestora în resturi și miezuri.

Astfel, o creștere a tensiunilor interne de forfecare în timpul răcirii rapide a produselor, datorită faptului că reducerea drastică a temperaturii suprafeței stratului care urmează să fie izdeliyvedet stroma evaporarea umezelii din acestea. Deși apar în timp ce gradientul de temperatură este îndreptat în aceeași direcție ca și gradientul de umiditate - în interiorul produsului, umezeala nu are timp să vină din straturi vnut nal la conductivitatea hidraulică scăzută a unei structuri dense a suprafeței produsului uscat prin (a se vedea figura 48, b.). .

La temperaturi ridicate și sverhvysokotemperaturnyh zhimah re-uscare când temperatura depășește Corespunzător-venno 70 și 90 * C, pastele rămân într-o stare de plastic, până la 13% umiditate 16 (în funcție de temperatură). În acest caz, critica produsele de umiditate W * (vezi. Fig. 49), t. E. Punctul de trecere a materialului plastic la starea elastică, trecerea de la rata constantă de uscare la rata care se încadrează scade la o valoare substanțial paste umede-ness fierte. Prin urmare, este posibil să se utilizeze astfel de regimuri în timpul procesului de uscare, reducând în mod semnificativ durata sa. Cu toate acestea, în acest caz, pentru a evita crăparea produselor uscate, stabilizarea și răcirea produselor ar trebui să se realizeze cu deosebită atenție, fără a mai fi necesară evaporarea ulterioară a umezelii. În acest scop, condițiile de temperatură și umiditate pentru stabilizarea și răcirea produselor uscate ar trebui să corespundă aceluiași conținut de umiditate echivalentă, adică la 13%. De exemplu, dacă stabilizarea produsului uscat se efectuează la 70 ° C, umiditatea relativă trebuie să fie de aproximativ 85% (produse de umiditate de echilibru cu aceste opțiuni de co-stavlyaet 13% - a se vedea Figura 51 ..) și, după produsele de stabilizare pot fi imediat răcite cu aer în 20. planta cu o temperatură de 25 ° C și o umiditate relativă de aproximativ 65%: acești parametri de funingine-sponds la aceeași valoare a umidității de echilibru (13%), POE-la evaporarea umezelii din suprafața articolelor în timpul răcirii nu.

Pe baza celor de mai sus, se poate concluziona că motivul principal pentru pivot apariția tensiunilor în interiorul de paste uscate, ceea ce duce la o schimbare a formei sau a formării fisurilor în produs (în funcție de raportul dintre plastic și proprietățile elastice ale produsului uscat) este o restante de transfer intern umiditate din evaporarea umidității din straturile de suprafață ale produselor. Aceasta determină apariția unui gradient semnificativ de umiditate, a cărui mărime poate servi ca măsură a riscului de crăpare a articolelor uscate.

Natura dependenței gradientului de umiditate de doi factori principali: umiditatea relativă și temperatura aerului de uscare, prezentată în Fig. 54, arată că, la o temperatură constantă, o creștere a umidității aerului conduce la o scădere a gradientului de umiditate și la o umiditate constantă a aerului, la temperaturi scăzute și înalte apar schimbări ușoare în gradientul de umiditate.

Uscarea pastelor în uscătoarele de birou.

Uscarea pastelor în uscătoarele de birou. Pentru uscarea pastelor în uscătoarele din carcasă se folosesc casete de tavă. Uscarea este efectuată, în general, în uscătoare uscate fără uscător de tipul PIB, 2CACS-700, "Diffusor".

În cabinetul setului de uscătoare 156 casete duble 5: două rânduri în profunzime, trei - de-a lungul lățimii și 26 de casete în înălțime. Capacitatea cabinetului pentru produse uscate este de 600 kg. Când folosiți casete unice, ele sunt instalate în adâncime, nu în patru rânduri.

Pastele se usucă prin suflarea aerului prin tuburile de paste situate în casete. Aceasta folosește separare a aerului de uscare, care parametrii sunt menținute constante (la o uscare capacitate constantă de uscare a aerului), și anume: temperatură de 30 35 ° C, umiditate relativă 65 până la 70%. Aerul din camera de uscare încălzit cu o baterie de radiatoare sau radiator, prin Koto-ing injectat în camera de aer proaspăt în loc de o parte de evacuare a aerului camerei Ots-umidificat ik-.

Pentru o uscare mai uniformă, după o oră, modificați direcția mișcării aerului în instalațiile de uscare spre opus, comutând motorul electric să lucreze în direcția opusă, adică inversând motorul electric.

Timpul de uscare pentru acești parametri de aer trebuie să fie de la 20 (pentru macaroane cu diametru mare) până la 24 de ore (pentru macaroane cu diametru mic). Dorința de a scurta durata de uscare prin utilizarea unui aer mai uscat sau prin creșterea vitezei de mișcare a aerului conduce la o cantitate mare de paste crăpate. Pe de altă parte, este necesar să se asigure că umiditatea aerului în separarea sous-shilnom nu a crescut mai mult de 70% în 75 Avo-acidificare de paste și dezvoltarea mucegaiului, mai ales în rândurile interioare ale casetelor.

Când se usucă în casete de tavă, pastele sunt suflate cu aer de pe suprafețele interioare și exterioare ale tuburilor. Cu toate acestea, datorită contactului neuniform al ma-caronului, umiditatea inegală este îndepărtată de pe suprafețele lor și, prin urmare, contracția inegală a produselor. Acest lucru duce la o curbură puternică a produselor în timpul uscării, ceea ce le reduce în mod semnificativ calitatea, crește consumul de ambalaje pentru ambalare. În plus, contactul strâns al tuburilor în casetă și incapacitatea de a îndepărta rapid umezeala în stadiul inițial de uscare conduc adesea la aderarea tuburilor unul la altul, formarea de lingouri.

Dezavantajele esențiale ale acestei metode de uscare sunt, de asemenea, costurile unei cantități mari de muncă manuală și condiții climatice severe pentru lucrul în secția de uscare - umiditate ridicată și temperatură. Cu toate acestea, această metodă de uscare a macaroanelor nu necesită echipamente complicate costisitoare și zone de producție mari.

În scopul eliminării muncii manuale în mai multe întreprinderi de paste, au fost create linii mecanizate de producție pentru producerea de macaroane și uscarea în casete de tavă.

Uscătoarele de linii de producție mecanizate sunt construite din mai multe dulapuri instalate în unul sau două rânduri. Pe ambele părți ale aparatului (în uscătoare cu un singur rând) sau între rânduri de aparate (în uscătoare cu două rânduri), stivele de casete cu macaroane uscate se mișcă lent. Uscătoarele sunt de obicei închise într-o carcasă, ceea ce face posibilă intensificarea procesului de uscare prin utilizarea unor temperaturi mai ridicate ale aerului - până la 40,45 ° C, cu o creștere a umidității simultane la 70,75%.

Cel mai adesea, proiectarea unui uscător cu zece instalații de ventilație, care nu asigură suficient timp de uscare și necesită utilizarea aerului de uscare cu o capacitate crescută de uscare. Prin urmare, pentru a produce paste puternice, aveți nevoie de un uscător cu un număr mare de unități de ventilație.

Uscarea produselor scurte în uscătoarele de birou. Pentru uscarea produselor cu secțiune scurtă pot fi utilizate, de asemenea, uscătoarele pentru dulapuri fără baloți descrise mai sus. În acest caz, produsele sunt împrăștiate cu un strat de 2,3 cm pe ramele de plasă, care sunt stivuite unul peste celălalt în uscător. Aude-Naco în acest scop, este acum mult mai frecvente, de productivitate scăzută în atelierele de lucru au primit Cabinet uscătoare varietate de modele cu individuale vor rambursa-honagrevatelyami: de multe ori - încălzitoare electrice cu o capacitate a bateriei de 3. 8 kW, cel puțin - încălzitoare de abur.

Principiul de uscare rămâne același: fan WASP-fected mișcarea continuă a aerului în interiorul dulapului, pro-alungare-l pe suprafața produsului, împrăștiate pe cadru. Cu toate acestea, în acest caz, încuiat ușile dulapului, și datorită prezenței încălzitorului (izolator normal front-venti) palete și orificii pentru reglarea aspirației de aer proaspăt și de ejecție a aerului parte evacuat în dulapul poate fi instalat cu regimurile de temperatură a aerului de uscare necesare la 60 ° C și 65 umiditatea relativă până la 80% (datorită umidității evaporate din produse). În acest sens, este posibil, pe de o parte, să se modifice parametrii de uscare pe o gamă largă și, pe de altă parte, să se mențină la un anumit nivel cu un grad suficient de acuratețe.

Pentru uscarea produselor cu dimensiuni reduse în uscătoarele cu dulapuri închise, se pot utiliza diferite moduri, de exemplu:

uscare cu o capacitate de uscare constantă a aerului la o temperatură de 45,50 ° C și o umiditate relativă de 70,80% la umiditatea produselor 13,5; 14,4%;

în trei etape de uscare: prima etapă - uscare preliminară la o temperatură de 55 ° 60 ° C și o umiditate relativă a aerului 70. 80% la umiditatea produselor 20. 21%; doua sute Dia - otvolazhivanie timp de 45 minute la 30.-deconectare locație supraîncălzire și uscător de ventilație ușile închise: umiditatea produsului nu este vaporizat produse de umiditate sunt egalizate în toată masa lor; A treia etapă este uscarea finală la o temperatură de 40,4 ° C și o umiditate relativă a aerului de 70,75% la un conținut de umiditate de 13,5 14,5%.

În ambele cazuri, timpul de uscare depinde de forma produselor, de grosimea stratului de produs pe cadru și de viteza de mișcare a aerului și se determină experimental.

După terminarea uscării, se recomandă stabilizarea produsului prin răcire lentă în carcasă timp de 2 3 ore cu încălzire și ventilație oprite și cu ușile închise.

Unele firme, în special "Pavan" (Italia), oferă furnizarea de uscătoare de birouri pentru produse scurte într-un complex cu un dispozitiv principal de uscare - trabatto. Scopul acestei instalări este de a crea pe suprafața produselor cruciale de scurtă durată o crustă uscată care împiedică lipirea produselor în timpul uscării lor ulterioare într-un strat pe cadru.

Produsele semi-fabricate sunt mutate secvențial în toate rețelele. Prin reglarea frecvenței de rotație a tamburilor de antrenare de către variator, este posibilă, în anumite limite, modificarea grosimii stratului de produs pe benzile transportoare, iar durata produselor rămâne în uscător.

Articole similare

Trimiteți-le prietenilor: