Prelucrarea găurilor cu mare precizie a aranjamentului reciproc este o condiție prealabilă pentru fabricarea cutiilor de scule, a plăcilor conductorilor, a copiatoarelor detașabile, a discurilor de împărțire a discurilor și a altor părți critice. Precizia plasării găurilor în detalii este o sarcină complexă și responsabilă.

Cu un număr mare de dispozitive, prelucrarea găurilor precis plasate se face pe mașinile de găurit cu coordonate. Aceste mașini sunt versatile și permit marcajele de pe plan și în spațiu, pentru a efectua foraj și găuri de foraj în exact intercenter de coordonare distanțele lor și distanțele față de suprafețele de referință, piese instalate și nodurile dispozitive la distanțe prestabilite și de a efectua diferite măsurători.

Cu o sarcină mică, costul mașinilor plictisitoare nu se plătește. În magazinele mici de unelte și în fabricarea unor dispozitive care nu sunt deosebit de complexe și critice, se folosesc metode simplificate de obținere a găurilor precis localizate.

Destul de frecvent utilizate pentru mașini de frezat verticale de găurit și alezat, având un număr de deplasare longitudinală transversală a mesei cu precizia de până la 0,02 mm. În aceste cazuri, pentru a obține o precizie mai mare, găurile sunt mai întâi forate cu 0,5-0,8 mm sub diametrul nominal și apoi se plicesc cu tăietorul la dimensiunea dorită când coordonatele sunt măsurate cu precizie.

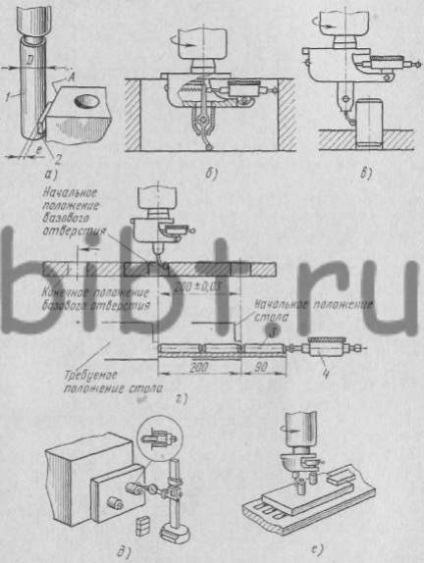

Fig. 165. Plasarea precisă a găurilor:

a - cu ajutorul unui bolț calibrat și măsurătorile de capăt, b - de-a lungul gaurii existente, c - cu o pâlnie, d - cu pini, e, e - prin măsurarea bucșei (butoanelor)

Arborele mașinii de frezat verticale poate fi poziționat în poziția inițială de la suprafața de bază A de-a lungul rolei 1 calibrate precis și a plăcii de măsurare 2, așa cum se arată în Fig. 165, a. În acest caz, pentru a alinia axa arborelui cu planul A, va trebui să îl deplasați cu 0.5D + e.

Arborele poate fi resetat în poziția inițială cu ajutorul unui indicator de centrare pe orificiul sau pinul disponibil, așa cum se arată în Fig. 165, b, c. Pentru a face acest lucru, masa cu piesa este deplasată până când săgeata indicatorului rămâne în timpul rotirii. Trecerea de la orificiul de bază la orificiul orificiului următor sau pentru măsurarea distanței dintre ele se face în conformitate cu schema prezentată în Fig. 165 din masa mobila poate fi de un calibru alezajului 3 și indicatoarele de montare 4. În acest scop, tava este plasat un set ecartament gaură perforată și setați indicatorul la zero. Apoi, masa este deplasată de-a lungul manometrul alezajului setat la dimensiunea de 200 mm, adică. E. În poziția în care acul indicator va fi din nou la o divizie zero.

Se folosește, de asemenea, o metodă asemănătoare unui buton de găuri de găurit. În primul rând, marca poziția în centrele găurilor, burghie lor găuri cu diametru mic tăiate în filetul șurubului, care este fixat deasupra fiecărei găuri cu precizie manșon sol. Placa de comandă montată bucșei la distanța dorită prin măsurarea țiglele și indicatorul (Fig. 165 (3). Prin setarea piesei pe masa mașinii de frezat vertical, aliniată prin centrarea indicatorului atașat la un ax al mașinii, o axă de ax și manșonul (Fig. 165 , e). După aceea, manșonul este îndepărtat și gaura purtat, peste care a fost fixat. prima deschidere irosit este adaptat pentru al doilea manșon ax și tratat cu o a doua deschidere.

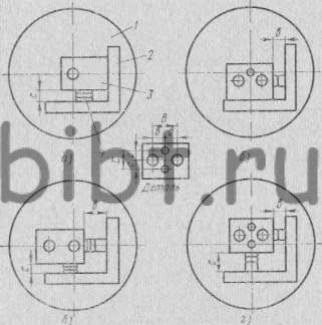

Fig. 166. Găurirea găurilor într-o piesă de prelucrat pe o placă de strung

Este posibil să se obțină o precizie ridicată a dispunerii găurilor prin forarea lor pe strungul strungului. În acest scop, sunt utilizate diferite dispozitive. Cel mai simplu dintre ele (figura 166, a) constă dintr-o placă frontală 1 și un pătrat 2 fixat pe fața cu șuruburi. După pre-marcarea piesei 3 montat pe intremasca într-o astfel de poziție încât una din baza planului său se potrivește lejer cu pătrate, și un al doilea plan de referință anexați unitatea de măsurare end inele 4, suma care trebuie să fie egală cu C. valoarea Apoi alezajul forat și primele porțiuni de deschidere .

În timpul prelucrării ulterioare, piesa este deplasată de-a lungul unui colț (figura 166, b). În acest caz, blocul de plăci de măsurare de capăt instalat anterior nu este schimbat și un al doilea bloc de plăci de măsurare este plasat sub un alt plan de bază, egal cu mărimea distanței B dintre centrele găurii. După finalizarea acestei instalări, a doua gaură este plictisită. Orificiile rămase sunt prelucrate după o rearanjare corespunzătoare a piesei de pe fața. În același timp, blocul inferior al plăcilor de măsurare este îndepărtat și piesa este așezată direct pe planul pătratului și un bloc de plăci este plasat sub al doilea plan de bază, egal cu dimensiunea prezentată în desen (figura 166, c).

Ultima gaură este plictisită în poziția în care un bloc de dale de dimensiune C (figura 166, d) este plasat sub parte fără a schimba blocul instalat anterior.

Blocurile de măsuri finale sunt utilizate numai la instalarea piesei. După fixarea în poziția stabilită pe fața, blocurile sunt îndepărtate și începe plictisirea. Acest mod de realizare a lucrării asigură coordonarea amplasării găurilor cu o precizie de 0,01 mm.

Articole similare

-

Tipurile de prelucrare a găurilor - procesul tehnologic de prelucrare a pieselor

-

Secretele cultivării solului de toamnă în grădină, grădinar (gospodărie)

Trimiteți-le prietenilor: