Carcasa și toate elementele metalice sunt protejate de căptușeala de supraîncălzire. În conformitate cu condițiile de căptușeală canciog serviciu trebuie să fie rezistente la coroziune și deteriorare a eroziunii metalul lichid și zgura rezistente la căldură, au o conductivitate mică termică, capacitate termică și contracție la temperaturi de serviciu, iar în timpul tratamentului cu polonic nu interacționează cu reactanții introduși în metal. În deplin aceste cerințe nu îndeplinește niciuna dintre opțiunile aplicabile pentru garnituri de oala de turnare, alegerea care depinde, de asemenea, costul materialelor refractare, afectează în mod direct numărul de compartimente într-un atelier de lucru organizat de zona de reparare a echipamentului, numărul de lucrători, și așa mai departe. În acest sens, împreună cu cele mai frecvente garnituri de economie de materiale refractare de aluminosilicat utilizate vysokoglinozomistye și materiale refractare de bază. Prin metoda de fabricare a stratului de căptușeală de lucru distinge utilizarea fasonat ingrasare, refractar și lichid.

Pentru a asigura o pierdere minimă de căldură și o rezistență ridicată cu o masă relativ mică, sunt utilizate garnituri cu pereți subțiri cu pereți subțiri. Trei straturi constă dintr-un izolator termic căptușeală (nivelare) și straturile de armare de lucru sunt realizate din materiale diferite, definind pereți structura și căptușeală de jos în conformitate cu condițiile de funcționare ale găleți.

Stratul de izolare termică (nivelare) este realizat din pudră de argilă sau argilă de cuarț, umezită la 7-10%. Greutatea este aplicată uniform pe întreaga suprafață interioară a carcasei, egalizând neuniformitatea pentru așezarea stratului de armare. Acest strat este compensatorul extinderilor termice ale zidăriei în direcția radială. Pentru a reduce pierderile de căldură la căptușeala principală, stratul izolator este realizat din azbest cu grosimea de 20 mm sau din tablă de caolin.

Stratul de ranforsare asigură izolarea termică pentru a crea condiții stabile de turnare și, de asemenea, garantează siguranța în caz de perturbare a stratului de lucru. Zidaria pereților stratului de armare este realizată din cărămizi de șamotă normale și în formă de pană, pe mortare obișnuite de șamotă. Grosimea acestui strat crește odată cu creșterea capacității găleților și de sus în jos, este de 30-65 mm. La fabricarea stratului de lucru al căptușelii din refractarele de bază, grosimea stratului de ranforsare crește la 100 mm. Stratul de armare al fundului este așezat dintr-una până la trei rânduri de cărămizi normale pe o placă cu suprapunere a cusăturilor, prin rotirea fiecărui rând cu 90-1200 și printr-un rând de cărămidă de fund spre coasere. La intersecția cu zidurile, zidaria este realizată cu cornișe în trepte. Cu o funcționare corectă a cutiilor, stratul de armare servește până la 12 luni.

Stratul de lucru al căptușelii, care este în contact direct cu topitura, se uzează rapid, determinând durabilitatea generală a găleată. La determinarea grosimii necesare a stratului de lucru, este luată în considerare topografia uzurii sale de-a lungul înălțimii și perimetrului găleții. Consumul minim de refractare este atins dacă, la momentul înlocuirii căptușelii, grosimea reziduală este aproximativ aceeași în toate secțiunile și este de cel puțin 30% din original. Refractoriile se uzează neuniform. Se observă o uzură sporită a materialelor refractare în zona benzii de zgură și când un jet de metal eliberat lovește pereții găleată. În partea de jos, zidăria se uzează de două ori mai repede decât în partea superioară. Acest lucru se datorează expunerii mai lungi a topiturii la secțiunile inferioare ale căptușelii și la presiunea hidrostatică ridicată care mărește impregnarea materialelor refractare cu metal. Prin urmare, pentru prelungirea societății de găurire și reducerea consumului specific de materiale refractare, înălțarea paletului se face prin creșterea grosimii în raport cu uzura sa și, de asemenea, îmbunătățirea părții sale "de luptă".

Când utilizează refractarelor aluminosilicat ambreiaj rând exterioară a pereților cu cupe de lucru sunt realizate dintr-o formă specială și mărimea găleată drepte cărămizi, oferind cel puțin nu creșterea grosimii rosturilor verticale de uzură din zidărie, care nu trebuie să depășească 2 mm. Pe cusăturile verticale, zidăria este distrusă cel mai intens de fluxurile direcționate de metal. Prin urmare, oțelul este realizat în mod necesar cu pansamentul articulațiilor verticale. Stratul de cărămidă de lucru se apropie strâns de stratul de armare. Polonicul de până la 25 m grosime pe pereți captuseala aceeași înălțime, creșterea capacității oalele stratului de lucru 150 m căptușire este format din două zone de diferite grosimi, în oala de turnare de până la 350 m - din cele trei, și în cele mai multe oalelor mari formează 4-5 curele de căptușire de diferite grosimi. Variația în grosime se realizează prin utilizarea cărămizi de diferite dimensiuni, care crește numărul de dimensiuni utilizate pentru zidărie.

Există două tipuri de așezare a stratului de lucru prin refractare turnate. Mai puțin frecvent, o zidărie mai puternică este utilizată sub formă de inele separate închise cu o fixare de cărămidă "încuietoare". Dar o astfel de zidărie este mai laborioasă, iar supratensiunea excesivă în materialele refractare, reduc rezistența acestora cu 10-15%. Mai puțin consumatoare de timp și mai rezistent este șurubul, fără cărămizi "de blocare". În acest caz, cărămizile sunt situate de-a lungul liniei de șurub la întreaga înălțime a pereților, ca și cum ar fi repetarea filetului filetat. se transformă direcția creează o cupă specială zidărie din partea de jos a pereților laterali, în funcție de tipul de zidărie aplicate: două, trei sau chetyrohzahodnaya. Pornind de înfășurări creează cărămizi speciale sau în formă de soluție refractare așternut schebonki bătătorit la un unghi de 15-200. Șuruburile de zidărie asigură pansarea îmbinărilor verticale, iar durata fabricării este redusă cu 25-30%. Toată zidaria se realizează pe soluții din ceața corespunzătoare. Repararea căptușelii de oale de turnare a oțelului este un proces consumator de timp, asociat cu o mare cheltuială de materiale și de muncă. Pentru repararea căptușelii de cărămidă a capacității medii a găleată, se consumă aproximativ 20 de tone de cărămizi și 2 tone de mortar refractar. Mecanizată, în principal, prepararea soluției și livrarea materialelor în galeata reparată. La unele plante, plante de cărămizi de fabricație livrate pe calea ferată în containere care sunt depozitate sub platforma de lucru de-a lungul transportatorilor din față, și apoi le-a hrănit în găleată instalat în groapa de întreținere.

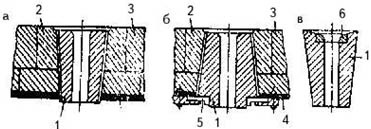

Masonii folosesc partea inferioară a găleții pentru a sta pe partea inferioară a căminului și apoi folosiți o masă mecanizată de ridicare care crește pe măsură ce crește nivelul zidăriei. Stratul de lucru al fundului oalei este realizat cu grosimea de 150-200 mm de la cărămizi drepte așezate pe coasere cu panglica cusăturilor verticale în raport cu seria de armare, prin rotirea direcției zidăriei la 120-1350. Grosimea totală a căptușelii fundului este proporțională cu înălțimea ansamblului de instalare al paharului de turnare din oțel, de unde se formează ambreiajul inferior. De obicei, prima cărămidă de cuibăr este așezată pe stratul de nivelare, iar cea de-a doua cărămidă de cuibărit este așezată pe ea orizontal la nivelul cu rândul superior al căptușelii din partea inferioară a ladă. Axa canalului cărămizilor de cuibărit este aliniată cu axa găurii din carcasa inferioară. Axa de deschidere a paharului de turnare din oțel, instalată în cărămizi de cuibărit, trebuie să fie strict verticală. Există mai multe opțiuni pentru proiectarea unității de instalare a bolului de turnare din oțel, Fig. 8.3. Când se utilizează porți de alunecare, paharul de turnare este așezat în afara cazanului, ceea ce facilitează și accelerează înlocuirea acestuia. O modalitate mai fiabilă este de a instala un geam cu o conicitate dreaptă din interiorul găleții în caramida cuiburilor. În acest caz, pentru a proteja lucrătorul de radiația termică, suprafețele interioare ale pereților și partea inferioară a cazanului utilizează o cameră de cămăși de protecție termică.

Figura 8.3 - Modalități de instalare a duzelor de turnare în ladă

Cu toate acestea, în prezent, sunt introduse tot mai multe metode de prelucrare a metalelor în găleți. Odată cu creșterea temperaturii, metalul evacuat și durata șederii sale în oala de turnare, la viteze mari convectiva fluxuri în fază lichidă, și în ceea ce privește utilizarea reactanților și a presiunilor joase de rafinare care actioneaza agresiv asupra mucoasei, refractarelor aluminosilicați sunt nesatisfăcătoare. rezistență îngreunată scăzut de rafinare a acestora din metal, creșterea consumului specific de materiale și a crescut numărul de nefuncționare pentru reparații căptușeală oală de turnare. Prin urmare, în practică, la o temperatură de 1620-1660 o materiale C se topește vysokoglinozomistye utilizate, dar la temperaturi mai ridicate - refractarelor de bază.

refractarelor garnituri de polonic clasă superioară este utilizat numai pentru stratul de lucru, uneori doar cele mai multe secțiuni de uzură. Principalele refractarelor folosite periclaz, izvestkovoperiklazovye thermoprocessed et al. Având o rezistență ridicată împotriva unei zguri sintetice impact, aceste materiale refractare sunt rezistente la mai puțină căldură, de 2 ori mai conductivitate termică, și densitatea acestora la o mai mare decât cea a refractarelor aluminosilicat 28-42%. Prin urmare, să consolideze în mod constructiv izolarea termică, și o grosime a stratului masiv de lucru este redus la 150-220mm în pereții și fundul la 150-200mm pentru a nu reduce capacitatea cupelor.

Ca materialele formate se utilizează articole de cromit periclaz care conțin 73-74% MgO și 13,5-14,5 Cr2O3. din care, de regulă, cureaua de zgură și fundul sunt căptușite. Concentrați masa mulitului pe magnet de sulfat. Produsele necombustibile, turnate din marca PKKB din beton periklasozromitovogo conțin 77-82% MgO și 8-9% Cr2O3. Cusăturile sunt realizate pe bază de praf de periclază. Produsele au forma unui segment și îmbinări articulate între ele, ceea ce permite reducerea drastică a numărului de dimensiuni standard ale materialelor refractare la rece, precum și a căptușelii chiar și a pereților deformați.

Se utilizează, de asemenea, materiale refractare mai limitate de var și periclază-var pe un liant sau rășină. Ele sunt umezite slab cu metal și rezistente la uzură. Pentru a crește coacerea în compoziția lor, se introduce o scară de până la 2%. Aceste materiale refractare sunt tratate prealabil sau arse după zidărie. Construcția unei astfel de zidări prevede un strat între straturile de ranforsare și de lucru cu grosimea de 10-40 mm din var de argilă de var și var. Această compensare și stratul izolator în cazul metalului își păstrează capacitatea sa de penetrare prin cusături drepte strat de lucru, care poate dezvălui o răcire bruscă a mucoasei. La polonic cu căptușeala de bază ca și materialele refractare utilizate mulitul cuiburi sau de periclaz rezistență soclu cărămizi care se apropie rezistența pereților de căptușire și de jos.

Produse mullite mullite și mullite-corundum sunt utilizate ca refractare alumină mai des decât altele pentru a căptuși stratul de lucru. Reactantele cu alumină ridicată sunt utilizate pe scară largă în combinație cu alte materiale refractare. Utilizarea lor este limitată de deficitul și costul ridicat al materiilor prime.

Articole similare

-

Cupă pentru turnarea oțelului, construcția cuvei și căptușeală

-

Un pahar de traducere din olandeză, din oțel ladă, din rusă în engleză, traducere rusă în engleză

Trimiteți-le prietenilor: