Ascuțirea și depanarea instrumentelor de tăiere

Operațiile finale ale sculei de tăiere sunt ascuțite și finisate. Cu toate că aceste operațiuni sunt efectuate ascutitoare, un sculer ar trebui să știe despre modalitățile de bază de clarificare și să fie capabil să ascuți și să aducă cele mai simple și cele mai comune instrumente - dălți, burghie, alezoarelor.

Este posibil să se adopte următoarele exemple de realizare ale procesului de unelte de ascuțit: ascuțirea preliminară de carbură de siliciu cercurile verde simultan placa de suport și o carbură de rectificat și finale și lepuire cu roți de diamant; ascuțire finală și finisarea roților diamant; cercuri titular de prelucrare de corindon, ascuțire preliminară a cercurilor verzi din carbură de siliciu și măcinarea finală și lepuire cu roți de diamant.

Ascuțirea uneltelor carbid cercuri verzi din carbură de siliciu non echipamente automatizate trebuie să fie efectuate fără răcire și automate - soluție apoasă răcită de nitrit de sodiu se hrănesc în mod necesar, în ceea ce privește zona de contact și unealta.

De rectificare și de finisare de instrumente de tăiere se realizează pe struguri, efectivele universale și speciale, precum și rotund-, planul și mașini de rectificat de profil.

Mașinile de măcinat sunt destinate în principal pentru ascuțirea tăietoarelor de toate tipurile. În absența mașinilor speciale de ascuțit, burghiele sunt ascuțite.

Ascuțirea și depanarea manuală a incisivilor.

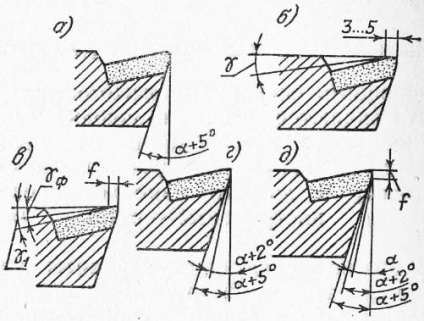

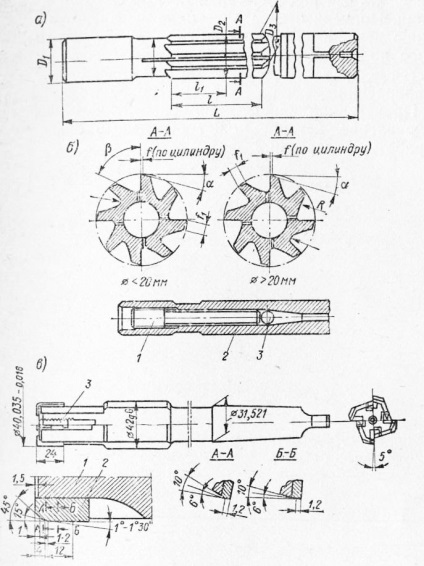

Fig. 1. Instrumentul de ascuțire a schemei.

În principal ascuțire marginea de taiere se realizează pe suprafețele din spate și de sprijin - în partea din față, astfel încât dublul trecut ascutit unghiuri de pe suprafața frontală, și triple - suprafața principală din spate.

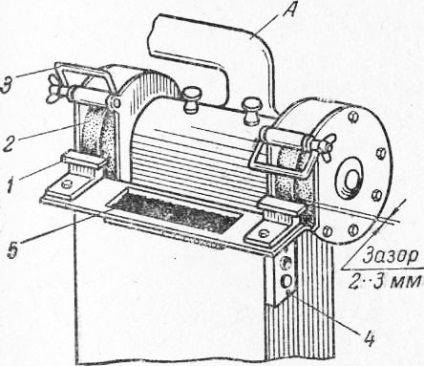

Pre-ascuțire verifica starea tehnică a mașinii de rectificat, care trebuie să fie instalat de protecție podruchnik ecran transparent și discuri abrazive necesare, baie cu lichid și butonul de răcire „Start-Stop“. Distanța dintre împingător și roata de șlefuit nu trebuie să depășească 2 ... 3 mm. Înălțimea suportului trebuie să fie reglată astfel încât atunci când se ascuțează pe placă, muchia de tăiere se află la înălțimea axei de rotație a roții de șlefuire în plan orizontal. Atunci când ascuțiți suportul la înălțimea axei de rotație a roții de șlefuit, suprafața suportului suportului trebuie să fie localizată.

Ascuțirea sculei de-a lungul suprafeței spate auxiliare (prin suport) este prezentată în Fig. 3. Cutterul este poziționat astfel încât unghiul dintre suprafețele principale și cele auxiliare este de aproximativ 90 °.

Ascuțirea sculei de-a lungul suprafeței frontale este prezentată în Fig. 3, c. Ascuțirea produce o lungime de 3 ... 5 mm, la un unghi y. Cutter ia mâna de suport, și cu degetul mare al mâinii stânga apăsați pe roata de rectificat. Cutterul trebuie instalat astfel încât marginea de tăiere principală a să fie paralelă cu planul de rotație a cercului. Pentru ascuțire preliminară a plăcii folosite disc de șlefuire din carbură de siliciu granulatie 40 ... 25, iar pentru final - simultan se rotește în jurul nodurilor în sens orar aproximativ 1/3 tură.

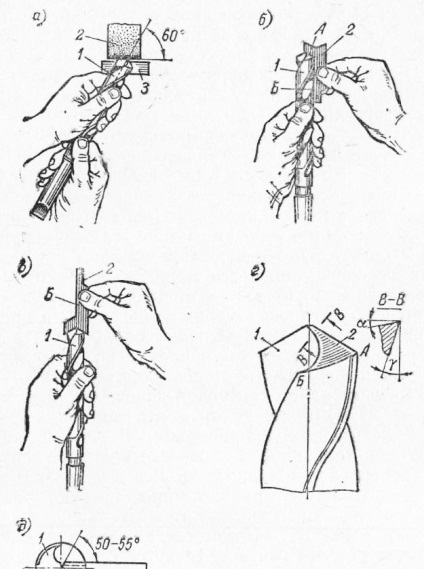

2. Verificați unghiul de înclinare al marginii de tăiere față de axul burghiului. Semănătoarea este realizată în mâna stângă, iar șablonul este plasat în mâna dreaptă și o suprafață de lucru lungă B a șablonului este aplicată pe suprafața laterală a burghiului; pe etanșeitatea rezemării suprafeței de lucru scurte a șablonului la marginea de tăiere A a burghiului determină corectitudinea ascuțitului. Unghiul de înclinare a muchiei de tăiere față de axul burghiului poate fi verificat și cu un protractor, fixându-l mai întâi la un unghi de 118 °.

Fig. 3. Ascuțirea manuală a burghiilor.

3. Grind a doua muchie de tăiere. Metodele de măcinare și de control sunt aceleași ca și pentru prima margine de tăiere.

4 Verificați valoarea unghiului de ascuțire a marginilor de tăiere în partea de sus a burghiului și lungimea lor. În mâna stângă ia găurit și dreapta - un model și a stabilit modelul de pe marginea de taiere a semănătorii, aliniind strict lungimea suprafeței de lucru a șablonului B pentru a detalia axa. În funcție de densitatea marginilor de tăiere pe suprafața de lucru a șablonului și de lungimea lor (ar trebui să fie aceleași), determinați corectitudinea ascuțitării burghiului.

5. Verificați colțurile din spate a, formate atunci când ascuțiți panta suprafețelor din spate. Cu o ascuțire corectă a marginilor de tăiere, punctele B ale suprafețelor posterioare trebuie să fie puțin mai mici decât vârfurile A ale marginilor tăietoare.

6. Verificați unghiul de înclinare al marginii transversale. Pentru burghie cu diametrul de până la 15 mm, trebuie să fie de 50 ° și de peste 15 mm - 55 °. Verificarea unghiului de înclinare a marginii transversale de către un șablon este prezentată în Fig. 108, o, unde 1 - o foraj; 2 - șablon; A - muchie de tăiere; B - marginea transversală.

Calitatea șlefuirii se recomandă a fi controlată prin forare. Dacă unghiurile de înclinare a tăișurilor la axa burghiului și lungimea marginilor aceeași, jetoanele vor ieși din găurile de pe cele două caneluri în spirală, iar în cazul în care unghiurile nu sunt aceleași, atunci jetoanele vor ieși de o canelură.

Finisaje. Dintre toate sculele finale, numai măturăle sunt realizate de un sculator, ceea ce se explică prin înaltă precizie și rugozitatea suprafețelor lor de lucru.

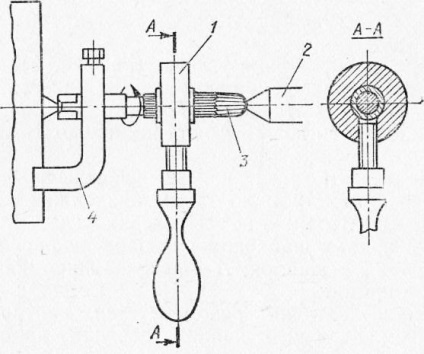

Din manualele manuale pentru reglarea fină a măturilor, cea mai înaltă calitate este asigurată de utilizarea unui inel de fontă expandat.

Măturărea cu inelul de fontă pus pe el este instalat în centre și prin clema se rotește de la axul mașinii. O pastă de expansiune este aplicată inelului de expansiune. Atunci când matura este rotită și inelul de fontă este deplasat longitudinal, diametrul exterior al cursei este ajustat.

La unele întreprinderi, reglajul sau calibrarea scanărilor se efectuează prin forțarea acestora printr-un inel special de calibrare. Aceste inele pentru finisarea armăturilor cilindrice sunt realizate din duritate de oțel U12 HRC 62 ... 64.

Procesul de depanare este următorul. Noua desfacere fără șuruburi cu un diametru egal cu valoarea nominală plus 0,03 ... 0,06 mm este presată sub presă printr-un inel de calibrare de dimensiunea corespunzătoare. Ca urmare a etanșării materialului pe partea cilindrică a dinților, se formează o șanflă cu o lățime de 0,03 ... 0,05 mm.

Fig. 5. Finalizați curățarea.

Această metodă de finisare datorită durificării întărește marginile de tăiere, asigură uniformitatea înălțimea dinților de scanare gabaritului și crește productivitatea sculer.

Reglați curățarea. Măștile extensibile manual cu diametrul de 6 până la 50 mm sunt proiectate pentru desfășurarea convențională a găurilor. Dimensiunile stratului de expansiune uzată pot fi restabilite prin ajustarea acestuia, în timpul căreia diametrul sculei poate varia între 0,15 ... 0,5 mm.

Carcasa cursei de expansiune este făcută în gol, iar partea sa de lucru are între 3 și 6 (prin 2-3 dinți) fante longitudinale. Reglarea se face prin rotirea șurubului, care mișcă bilele de-a lungul găurii conice a carcasei și astfel extinde cursa. După ajustare, cursa este adusă la dimensiunea necesară.

Sunt realizate culisante ajustabile extensibile - și avantajul cărora sunt limite considerabil mai mari pentru reglarea diametrelor (0,5 ... 3 mm). Majoritatea mașinilor au un dezavantaj comun: ele nu pot fi ajustate la diametru în timp ce se uzează. Pentru a putea face acest lucru, se folosesc măturări prefabricate cu diferite metode de fixare a dinților de inserție din carburi și carburi.

Fig. 6. Ajustați curățarea.

De mare interes se găsesc mânerele cu fixare mecanică a plăcilor din aliaj dur. Plăcile din aliaj dur sunt introduse în canelurile carcasei și presate pe perete printr-o pană îndoită. La sfârșitul acestei pană există un umăr, cu care placa este păstrată de neegalat. axa de-a lungul axei sub acțiunea forțelor axiale în desfășurare. La ieșirea plăcii, placa se extinde de-a lungul fundului canelurii, care are o creștere de 5 °, care compensează uzura de-a lungul diametrului. Uzura capătului capăt al plăcii este compensată de deplasarea pană printr-o singură ondulare în direcția axială.

Proiectul de scanare de mai sus are o direcție înapoi, care poate oferi un tratament mai precis al găurilor.

Citește mai mult:

Articole similare:

Articole similare

Trimiteți-le prietenilor: