Lățimea liniei rezistive iau, de obicei nu mai mică de 0,2 mm ca o linie îngustă poate duce la ruperi din cauza unor defecte in masca sau substrat și datorită prezenței boabelor aleatorii.

În plus, cu cât linia este mai îngustă, cu atât mai puternică este zona de praf sau umbra din spațiul mascat, pentru a obține gradul de rezistență dorit.

Practic se stabilește că este mai bine să se producă rezistențe de formă dreptunghiulară. La aceeași grosime a filmului rezistiv, este posibil să se obțină diferite rezistențe, care diferă cu un factor de zeci de ori. Pentru a face acest lucru, este suficient să modificați raportul dintre lungimea filmului și lățimea acestuia. Disiparea maxim de putere în rezistor, aceasta este limitată de temperatura admisă și depinde de conductivitatea termică a substratului, materialul său, raportul dintre suprafața ocupată de rezistor, pe întreaga suprafață a substratului și metoda selectată de răcire și temperatura ambiantă.

Materialul utilizat pentru fabricarea peliculelor rezistive ar trebui să ofere posibilitatea obținerii unei game largi de rezistențe stabile în timp, un coeficient de temperatură scăzut de rezistență și o rezistență ridicată la coroziune. Când este depus, acesta trebuie să formeze linii subțiri, clare, cu o repetabilitate bună din eșantion în probă. Caracteristicile unor materiale utilizate la fabricarea rezistențelor de film subțire sunt prezentate în tabelul nr. 3.

Tabelul 3. Caracteristicile materialelor rezistorului de film

Materialul plăcuțelor de contact

Rezistența specifică a suprafeței ps. Ohm / pătrat

Coeficient de temperatură de rezistență TCR * 10 4. 1 / о C

Puterea specifică de împrăștiere Po. W / cm2

Schimbare relativă a rezistenței la 1000 ore de funcționare,%

Metoda de aplicare a filmului

Trebuie remarcat faptul că valorile indicate în tabel sunt orientative, deoarece depind substanțial de metoda de aplicare a filmului și de regimul de prelucrare a filmului. Rezistența specifică a unui film este determinată atât de compoziția sa, cât și de structura care se schimbă în timpul tratamentului termic.

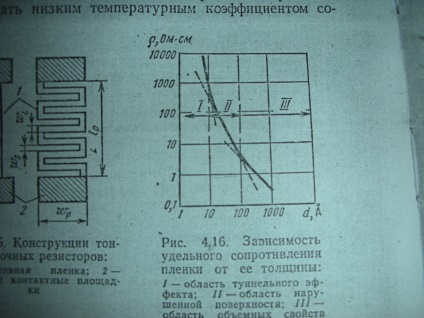

Fig. 4. Dependența rezistenței specifice a peliculei pe grosimea sa: regiunea I a efectului tunelului; Suprafața II a suprafeței deteriorate; Regiunea III a proprietăților în vrac.

În Fig. 4 prezintă o dependență tipică a rezistivității filmului de grosimea sa. Pentru grosimi mici, proprietățile filmului depind în mod substanțial de natura microundelor pe suprafața substratului. În această regiune pot fi observate discontinuități în continuitatea structurii filmului. Conductivitatea se datorează efectului de tunel și emisiei termice între cristaliții individuali. Este foarte util să se folosească filme de o asemenea grosime, la care proprietățile lor volumetrice devin vizibile. În acest caz, este mai ușor să reglați grosimea filmului, iar neregularitățile de suprafață nu au o semnificație prea mare.

Un film metalic cu o grosime de ordinul 1 nm, indiferent de natura metalului, are o rezistivitate electrică mare, care scade exponențial cu o grosime în creștere. Filmele de o grosime mică sunt foarte instabile și greu de aplicat. Pentru a obține cu siguranță un film continuu sub devierile existente în procesul de producție modul selectat, se crede că pentru a fi aplicat prin evaporare în vid grosimea peliculei trebuie să fie de ordinul a 100 nm. Trebuie remarcat faptul că filmele din metale refractare pot fi mai subțiri, deoarece au caracteristici mai stabile.

Rezistențele filmului subțire pot fi realizate din metale, aliaje (inclusiv multicomponente), semiconductori și cermeturi (amestecuri de metale cu ceramică).

O distribuție largă se găsește în aliajul cromat (20% crom și 80% nichel). Rezistența la suprafață a filmului din acest aliaj atinge 300 Ω / pătrat cu un coeficient de temperatură de rezistență mic. Aliaj temperatura de evaporare semnificativă (1600 C) și pentru obținerea de înaltă calitate substrat rezistor de film trebuie încălzit la 300-350 ° C. Din aliaj de fier-crom (79% fier, 21% crom) și aliaj fier-nichel (71,5% fier, 21% crom, 7,5% nichel) a produs filme având rezistivitate de 150 ohm / pătrat, un coeficient de temperatură de cel mult 1 x 10 -4 1 / ° C rezistență semnificativ mai mare suprafață (400 ohmi / mp) are un aliaj multi-component , constând din 74% nichel, 20% crom, 3% fier și 3% aluminiu.

Stabilitatea filmelor metalice depinde într-o oarecare măsură de punctul de topire al metalului, de densitatea sa și de posibilitatea de formare a stabilității stratului de suprafață de oxid. Ca regulă, cu cât este mai mare punctul de topire, cu atât stabilitatea filmului este mai bună. Tungstenul formează filme foarte stabile în vid, dar este instabil în aer. Proprietățile care asigură formarea peliculelor foarte stabile sunt metalul refractar din reniu, care este folosit din ce în ce mai mult pentru a produce rezistoare de film.

În cazul în care este necesar să se obțină pelicule foarte stabile cu o rezistență mare la suprafață (câteva mii Ohmi pe pătrat) și un coeficient de temperatură mic de rezistență, se utilizează tantal. Acest lucru se explică și prin faptul că suprafața tantalului este ușor acoperită cu un film de oxid și devine inactivă, deși metalul în sine este activ; un strat subțire transparent de oxid este bine conectat cu tantal, are o rezistență ridicată la uzură și coroziune în diferite condiții atmosferice și nu este susceptibil de acțiunea multor acizi; reacția de oxidare a tantalului este ușor de controlat și poate fi utilizată pentru a controla grosimea filmului și rezistența acestuia; pentoxidul de tantal este un dielectric bun, ceea ce face posibilă utilizarea acestuia pentru fabricarea și condensatoarele de film.

Chiar mai multă rezistență la suprafață (până la 50.000 ohmi / pătrat) are folii de cermete. Cermetele tipice sunt folii de glazură de paladiu-argint sau de sticlă cromată tantal. Rezistențele bazate pe aceste filme sunt utilizate în scheme în care este permis un coeficient de temperatură de înaltă rezistență. Filmul cel mai de succes este un amestec de monoxid de siliciu și crom. Este omogenă, stabilă, are proprietăți de adeziune ridicată, rezistență ridicată la căldură și proprietăți mecanice bune. Rezistența filmului variază foarte mult, în funcție de compoziția amestecului. Cele mai bune caracteristici sunt filmele care conțin 70% crom și 30% monoxid de siliciu. Evaporarea amestecului produs cu o spirală de wolfram, la o temperatură de 1300-1600 C la un substrat încălzit la 200-250 C. După depunerea filmului este încălzit într-un mediu controlat, la o temperatură de 400-450 ° C pentru a stabiliza parametrii.

Pentru a controla depunerea peliculelor rezistive, un substrat de referință cu contacte de argint (martor) este plasat în volumul de lucru al unității de vid în apropierea substraturilor depuse. Când rezistența dintre contactele substratului de comandă atinge o anumită valoare, evaporarea este oprită prin rotirea obturatorului. După cum arată experiența, rezistența este de obicei redusă după ce substratul este îndepărtat din sistemul de vid sau în timpul tratamentului termic ulterior. Acest lucru se explică prin faptul că atomii gazului sau alți atomi de impurități sunt sorbiți de film în timpul depunerii și apoi reacționează chimic cu acesta după încălzire. Un alt motiv este apariția de solicitări în materialul de film, care se pot schimba în timpul recoacerii.

Trimiteți-le prietenilor: