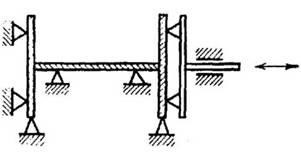

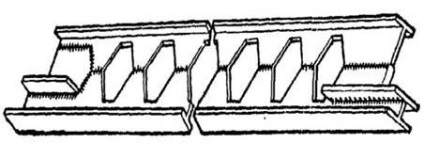

În instalațiile cu un portal autopropulsat (figura 27, a), strângerea și cusatura sunt efectuate succesiv de la o secțiune la alta. Pentru aceasta, portalul 1 este adus la locul unde începe asamblarea (de obicei mijlocul fasciculului), include cleme pneumatice verticale 2 și orizontale 3.

Apasă zidul 4 pe suport și centurile 5 - pe peretele fasciculului. În secțiunea asamblată plasați suporturile de încălzire. Apoi, clemele sunt închise, portalul este deplasat de-a lungul fasciculului până la pasul tactilului, iar operația se repetă. Clamele verticale 2 vă permit să colectați grinzi de înălțime considerabilă H, fără a vă teama de pierderea stabilității peretelui de la forțele clemelor orizontale. La dimensiunile mari ale fasciculului I, curelele și pereții săi pot fi compuși (fig.27, b, c). Aceste grinzi au fost utilizate în construcția de poduri rutiere se întind structuri pentru asamblarea acestora pot fi, de asemenea, utilizat cu instalarea portalului de asamblare, dar cu un număr mare de cleme verticale 2 (fig. 27a).

Fig. 27. Diagrama unui portal autopropulsat pentru asamblarea fasciculelor I și proiectarea structurală a grinzilor I de dimensiuni mari

Pentru dispozitivele de poziționare a rotației - tiltre. În centru

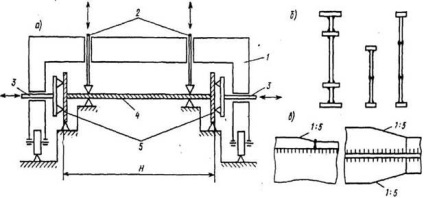

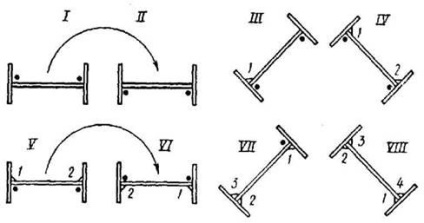

Dispozitiv de basculare (29a Fig.) pas preasamblate tack fascicul 2 cleme fixe 1 la Chisita spate și din față 3. Apoi, cu ajutorul angrenajului cu melc 4, acesta este poziționat în poziția dorită. Suportul posterior mobil permite ca grinzile de diferite lungimi să fie sudate în acest rake. Lanț de basculare (Fig. 29b) este format din mai multe cadre profilate 5, care sunt montate pe cele două pinioanele (1 singur plumb și 4) și blocul 6. sudat fascicul 3 plasat pe un lant sagging 2. Prin rotirea pinioanelor de antrenare fascicul rotit în poziția dorită . În unele cazuri, cantarele sunt folosite pe inele (Figura 29, c). Grinzile asamblate sunt așezate pe partea inferioară a inelului 1; partea de pliere 2 este închisă cu ajutorul șuruburilor cu balamale 3 și grinda 4 este sistemul clemă fix.

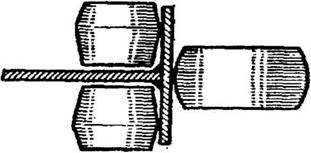

Când facem raze I, cusăturile taliei sunt sudate cu arme automate sub un strat de flux. Cu un electrod înclinat (fig.28, a, b), două cusături pot fi sudate simultan, dar există riscul de a subcota peretele sau raftul. Cusătura "în barcă" (figura 28, c) oferă condiții mai favorabile pentru formarea și penetrarea acestora, dar este necesar să se rotească produsul după sudarea fiecărei cusături.

Cu asamblare separată și sudarea unui I-beam în dispozitive universale proporția de muncă manuală în operațiile auxiliare și de transport (instalare elemente, consolidarea acestora, potholder, scutirea de consolidare, transfer la sudura dispozitiv, fixare și rotiți într-o poziție de sudare convenabilă, îndepărtarea produsului finit) este foarte considerabile. Utilizarea liniilor de producție echipate cu echipamente specializate și dispozitive de transport reduce semnificativ costurile muncii manuale. Linia de flux grinzi de sudura tee sau I-secțiune pot fi echipate cu orice număr de dispozitive și sisteme specializate efectuează secvențial operațiuni individuale furnizate cuprinzătoare întregul proces de mecanizare sau instalații automate continue.

Fig. 29. Scheme de poziționare - cantare pentru grinzi de sudură

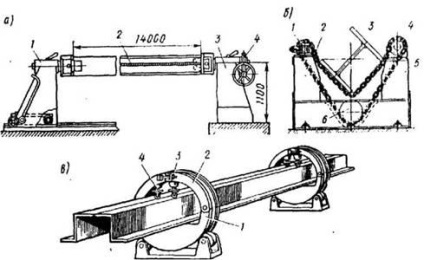

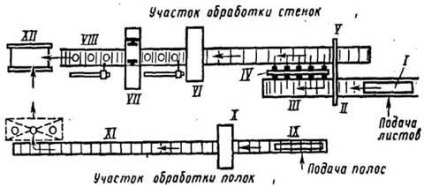

Un exemplu de linie de producție de primul tip poate servi ca o linie pentru producția de fascicule sudate, care include secțiuni pentru țagle, asamblare, sudare și finisare. În Fig. 30 prezintă locația locurilor de achiziție pentru prelucrarea zidurilor și a rafturilor, unde cifrele indică pozițiile fiecărei operațiuni.

Bustenii sunt alimentați pe masa de rulare a secțiunii de pregătire a peretelui printr-o macara de pod. Dacă peretele fasciculului I urmează să fie asamblat din două foi de-a lungul lungimii, atunci în poziția 1 marginile îmbinate sunt tăiate.

Fig. 30. Schema de secțiuni de achiziții de linii pentru producția de lămpi I

În tabelul cu role de poziție II, foile sunt fixate de marginile care urmează să fie îmbinate de-a lungul axei pernei de flux, sunt fixate și sudate sub flux.

La poziția III a piesei sudate este alimentat la opritoarele de masă cu role și dispozitivul de tăiere a lungul ghidajului tăiate la dimensiune L. La poziția IV perete dispozitiv de basculare preforme este transmisă rola paralelă rotită cu 180 °, unde V este plasată în sudură poziție cap la cap, pe de altă parte, în timp ce poziția este realizată VI Corectarea onduleului într-o mașină corectă cu mai multe role. La poziția VII, foarfecele cu două perechi de cuțite de discuri taie marginile longitudinale la dimensiunea înălțimii peretelui. Apoi, la poziția VIII marginile tăiate sunt curățate prin sudură rotative perii și transportoare cu role de perete finisat este alimentat într-o poziție în XII alimentator zona de asamblare.

Pentru rafturi se utilizează benzi de oțel, ale căror margini longitudinale nu necesită prelucrare. Benzi având o lungime egală cu lungimea macaralei grinzi sudate este așezată pe masa rulanta IX și alimentat în amestecător mnogovalkovuyu X corectă îndreptare ondulațiile și sabie. Apoi, în partea de mijloc a XI benzi transportoare cu role este tăiat și gata pentru sudarea raftului în poziție orizontală, cu clește de prindere magnetic suspendat din traversa de macara, este alimentată în alimentatorul de moara de asamblare XII.

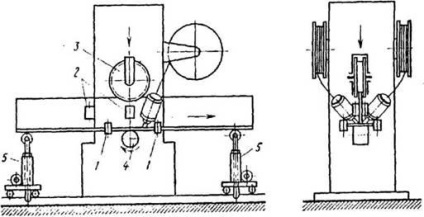

Din I-beam moara de asamblare transportoare cu role ajunge la stația de sudare în cazul în care acesta este sudat la piesa filă Tavrika. Deoarece această linie de producție cusături centurilor funcționează la poziția „în barcă“, iar primul dintre ele este plasat pe partea unde nu tack (indicată prin puncte înnegrite), la sudarea stația de grinda au stabilit succesiv în pozițiile prezentate în cifre romane (Fig. 31 ). Numerele arabe 1. 4 arată secvența de performanță a cusăturilor taliei.

Fig. 31. Poziția grinzilor în stația de sudură

După zona de sudare, fasciculul intră în zona de finisare, unde trece succesiv prin două mașini de îndreptare

Fig. 32. Scheme de editare a ciupercilor de rafturi

ciupercile rafturilor (Figura 32), apoi prin două mașini de frezat frontal.

În linia de producție luată în considerare, în timpul transportului de semifabricate, nu se efectuează operațiuni tehnologice. Un exemplu de instalație în care transportul se efectuează în mod continuu și este aliniat în timp cu executarea operației de asamblare și sudură poate fi o mașină pentru asamblarea si sudarea T-grinzi (fig. 33). Centrarea reciprocă a semifabricatelor, mișcarea acestora și sudarea automată cu arc scufundat se realizează simultan. Dispozitivul pentru apăsarea peretelui mărcii pe curea constă dintr-un cilindru pneumatic și o rolă de presiune. Centrarea elementelor mărcii se face prin patru perechi de role: două perechi ghidează cureaua de-a lungul axei cadrului; celelalte două perechi 2 țineți peretele vertical și asigurați-vă că acesta este instalat în mijlocul centurii. Mișcarea elementului sudat este realizată de către o rolă de acționare 4. Pentru o schimbare netedă a vitezei, se utilizează un variator. Capetele grinzilor sunt susținute de rolele cărucioarelor de susținere 5.

Pentru grinzi mari sudate în linii continue pot fi utilizate ca sudarea automată prin curenți de înaltă frecvență, oferind rate în termen de 10 până la 60 m / min, t. E. Este mult mai mare decât atunci când scufundat sudare cu arc. Atunci când se utilizează oțel în rulouri, martorul pentru perete și rafturile fasciculului I este alimentat la sudură

Fig. 33 Diagrama schematică a mașinii STS pentru îndreptarea fasciculelor I

agregat de trei decolare.

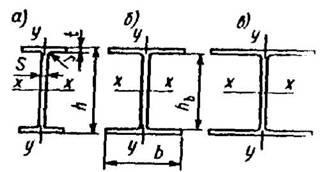

Lamele cu unghi larg (Figura 7.17, a-c) și mărcile cu fețe paralele ale rafturilor sunt cele mai economice profiluri laminate la cald. Utilizarea acestora contribuie la fabricarea soluțiilor structurale, reducerea consumului de oțel și reducerea forței de muncă pentru fabricarea structurilor sudate.

Taurul este obținut prin dizolvarea fasciculelor I în linia de producție, asigurând îndreptarea ulterioară a mașinii de sortare pentru a asigura rigiditatea necesară.

Fig. 34. I-rame cu fețe paralele în rafturi: a - normal; б - bandă largă; în - coloană

I-beam tăiat o linie în zig-zag, urmată de sudarea pereților proeminențelor permite obținerea I-grinzi cu un perete perforat (Fig. 35), având o capacitate de încărcare care transportă substanțial mai mare în comparație cu grinzii I inițiale.

Fig. 35. Beam cu un perete perforat de două benzi largi

Articole similare

-

Arcul interior al tehnologiei de ipsos și nuanțele de fabricație

-

Prezentare la lecția tehnică (clasa 7) pe tema prezentării - "realizarea unei fuste drepte -

Trimiteți-le prietenilor: