În funcție de dimensiunea particulelor dispersate - diametrul echivalent - se clasifică numai suspensiile. Conceptul de "diametru echivalent" este foarte condiționat, deoarece în amestec există particule de diferite mărimi și forme.

Diametrul echivalent (m) este diametrul unei sfere al cărei volum V este egal cu volumul unei particule,

CLASIFICAREA PROCESELOR DE SEPARARE A SISTEMELOR INHOMOGENE

Toate procesele de separare a sistemelor eterogene în funcție de forța motrice sunt mecanice și hidromecanice. Diversitatea sistemelor și metodelor de separare a dus la crearea a numeroase aparate în care procesele sunt diferite.

Procesele de depunere în gravitate. Aplicată acolo unde sistemul este compus din componente a căror densitate este semnificativ diferită. Aceste metode sunt utilizate pentru a separa suspensiile grosiere și anumite prafuri industriale.

Utilizarea unui câmp centrifugal face posibilă creșterea substanțială a forței motrice. Gravitatea în acest caz este înlocuită de o forță centrifugă proporțională cu viteza și raza de rotație a particulei. Metoda se aplică zilelor de separare a suspensiilor fine și turbidității care conțin particule fine, precum și emulsii.

Pentru separarea prafului în sistemele de gaze, se folosește un câmp electrostatic, unde precipitarea are loc ca urmare a interacțiunii particulelor cu gazul ionizat.

Filtrarea. Procesul de separare a sistemelor eterogene

datorită "cernei" lor printr-un perete de filtrare se numește filtrare. Aceste procese sunt utilizate pentru separarea sistemelor de lichid și gaz. Ca forță motrice, gravitatea poate fi utilizată aici, de exemplu, separarea suspensiilor în filtrul cu piulițe. Utilizarea mai eficientă a diferenței de presiune pe diferitele părți ale peretelui de filtrare. Filtrarea poate fi efectuată și într-un câmp centrifugal.

Efectul de separare este raportul dintre cantitatea de component izolată din mediul de dispersie și cantitatea inițială din amestec:

Prin terminologia înrădăcinată, efectul separării în diferite industrii se numește diferit. De exemplu, în evaluarea calității cicloanelor se numește eficiența unui ciclon, în tratarea canalizării - efectul purificării, în separarea laptelui - gradul de degresare a laptelui etc.

În plus față de rolul imens în principalele procese tehnologice, separarea sistemelor eterogene asigură protecția mediului împotriva emisiilor nocive în bazinele de apă și aer. În legătură cu cerințele în continuă creștere pentru purificarea apei uzate și a gazelor, rolul acestor procese, care rezolvă problemele de mediu, este în continuă creștere.

Precipitarea în câmpul gravitațional. Precipitarea sub gravitate este folosită pe scară largă în diverse industrii pentru a separa suspensiile, emulsiile, fumul și praful.

Tabelul 5.2 necesită o explicație. Anterior am spus că atunci când lichidul curge prin țevi, regimul laminar este reținut la valoarea Re <2320. Теперь, при осаждении, приводится критическое значение Re <2. Вспомним, что диаметр падающей частицы во много раз меньше диаметра трубы. Философский закон перехода количества в качество здесь демонстрируется еще раз.

Calculați rata de sedimentare de la formula (5.4) poate fi obținută numai prin valoarea lui Re și determinând modul de mișcare.

Acum înlocuiți valoarea obținută woc în criteriul Re și verificați dacă rezultatul este îndeplinit de condițiile acceptate. Dacă valoarea lui Re se află în afara limitei admisibile

pentru acest mod, calculul se repetă, încercând un alt mod. Calculul se repetă până când rezultatele se potrivesc.

O altă metodă mai rațională de calculare a ratei de depunere a fost propusă de cercetătorul sovietic PV Lyashchenko.

adică, capacitatea decantorului nu depinde de înălțimea sa, ci depinde de rata de depunere și de suprafața pe care se depun particulele. Într-un efort de a mări suprafața de depunere, proiectanții au creat tancuri de sedimentare cu mai multe straturi, în care volumul aparatului este umplut cu straturi de raft, pe care se formează un strat de sedimente.

Cu condiția ca suspensia să fie alimentată uniform, astfel încât stratul sedimentului să nu deranjeze, acesta poate fi scos în mod continuu. În acest caz, bazinul va funcționa continuu până când partea inferioară a acestuia va fi complet umplută cu sedimente. Pe baza principiului muncii, tancurile și rezervoarele de decantare a canalelor. Sedimente de acest tip, numite semi-continuu, sunt utilizate în rafinăriile de zahăr pentru curățarea apei de spălare a transportoarelor.

Tancurile de decantare sunt realizate sub formă de canale cu ziduri de beton și fund. Iazurile sunt curățate de sedimente după încheierea sezonului de zahăr.

Pentru toate tancurile de sedimentare gravitaționale, caracteristica este caracterul omogen și rezidența prelungită a suspensiei în aparat. De exemplu, lagune pentru purificarea suc carbonatat în fabricile de zahăr au un diametru de 4-5 m și o înălțime de 4-6,5 m. Timpul de staționare în aceste aparate suc de aproximativ 1,5 ore. Aceasta se datorează unei rate de depunere scăzută, ceea ce depinde de mulți factori, în principal, pe viscozitatea lichidului și dimensiunea particulelor care trebuie depozitate. Pentru a reduce viscozitatea, suspensia este încălzită înainte de a ajunge și de dimensiuni mai mari ale particulelor au recurs la coagularea lor - asocierea mai multor particule într-una prin adăugarea de coagulanți. apa Deoarece coagulanți utilizate săruri solubile (electroliti) care sunt hidrolizați pentru a forma un floculant hidrati de oxizi metalici care promovează adeziunea particulelor.

O altă metodă de agregare a particulelor mici este flocularea - adăugarea unei cantități mici de substanță în suspensie, care, atunci când este adsorbită pe suprafața particulelor solide din suspensie, le face să se lipească împreună.

Aceste tehnici pot crește semnificativ rata de depunere.

Precipitarea în câmpul centrifugal. Printre dispozitivele care utilizează forța centrifugă pentru separarea amestecurilor neomogene, centrifugele au devenit cele mai răspândite. Elementul principal de lucru al centrifugii este un tambur rotativ cu o viteză mare. Aici vom vorbi doar despre centrifuge cu un tambur solid, pe suprafața interioară a căruia sunt reținute particulele detașabile. Aceste centrifugi vor fi denumite slop. După cum am arătat mai sus, măsura raportului dintre forța care acționează în sistem și gravitație este criteriul Froude:

Expresia rezultată este denumită în mod obișnuit factorul de separare. Factorul de separare este o caracteristică a intensității unui câmp centrifugal. Aceasta arată că este mai avantajos să crească viteza de rotație (viteza de rotație) a centrifugii, mai degrabă decât raza de rotație. Conform factorului de separare, centrifugele sunt în mod obișnuit împărțite în două grupe: normal - dacă Fr <3000, и ультрацентрифуги (сверхцентрифуги) — Fr> 3000.

O altă caracteristică a centrifugelor de decantare este indicele de productivitate:

Dat fiind faptul că factorul de separare exprimă raportul dintre ratele de depunere într-o centrifugă și un agitator gravitațional, indicele de productivitate indică ce suprafață de depunere trebuie să aibă un capac de capacitate egal cu centrifuga.

Pentru depunerea în câmpul centrifugal, ecuațiile (5.4) (5.5) obținute anterior sunt valide, ținând seama de noua forță motrice.

Înlocuind forța centrifugală în locul forței gravitaționale din (5.4), obținem o expresie pentru calcularea ratei de depunere într-un câmp centrifugal:

O altă caracteristică a procesului în câmpul centrifugal este forma suprafeței libere a lichidului rotativ. Dacă rotația are loc în jurul axei verticale, atunci această formă corespunde cu paraboloidul de rotație. La o viteză mare de rotație, se poate presupune în mod convențional că stratul lichidului rotativ are o formă cilindrică. Atunci când se rotește în jurul axei orizontale din cauza presiunii hidrostatice, forma cilindrică este distorsionată prin scăderea grosimii stratului în partea de sus și creșterea în partea de jos.

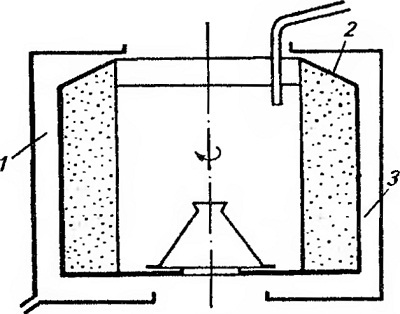

Centrifugelor. În industria alimentară cea mai răspândită lot de decantare de centrifugare (fig. 9). Tamburul continuu 3 al unei astfel de centrifuge se rotește în jurul unei axe verticale. Particulele mai grele sunt depozitate pe peretele interior al tamburului, formând un strat, a cărui grosime este limitată de îndoire muchia superioară a tamburului 2. Lichidul limpezit prin marginea 2 se îmbină în carcasa 1 și este retras continuu. Nămolul este descărcat și tamburul este clătit periodic printr-o deschidere în partea inferioară. Astfel de centrifuge sunt folosite pentru amestecuri separate conținând cantități foarte mici de solide, cum ar fi lapte sau alt lichid, pentru a îndepărta impuritățile accidentale (praf, nisip și așa mai departe. N.) înainte de prelucrarea ulterioară.

Fig. 9. Schema unei centrifuge de polizare

Durata ciclului de lucru (c) al centrifugii constă în patru perioade:

În acest ciclu, tc este timpul util în timpul căruia are loc separarea. Toate celelalte perioade sunt auxiliare, cauzate de necesitatea îndepărtării sedimentului format.

Eficacitatea ciclului este estimată de factorul de utilizare a centrifugei:

Durata operațiunilor auxiliare și a ciclului este determinată experimental pentru fiecare caz specific.

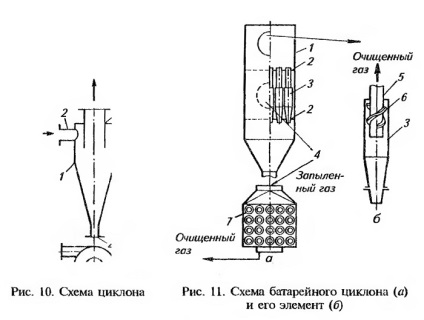

Pe lângă cicloanele menționate mai sus, se utilizează cicloane mai simple, dar mai puțin eficiente.

Teoria calculării ciclonilor este complicată. În practică, sunt utilizate calcule simplificate bazate pe relații empirice.

dependențe de analiză obținute mai sus (5.18) și (5.19) pentru o viteză de depunere într-un câmp centrifugal indică faptul că o creștere a vitezei de rotație este mult mai rapid, crește viteza de depunere decât creșterea razei. Această dispoziție a fost utilizată pentru a crea o baterie ciclon (fig. 11 d), în cazul în care în loc să odnoyu corp mare ciclon 1 integrat mai multe cicloane mici 3 amplasate între pereții despărțitori 2. Curățarea gazelor este furnizat la carcasa 1 prin

conducta 4, unde este distribuită între cicloanele individuale. În ciclon mică (fig. 11, b) gazul trece de sus în spațiul inelar dintre carcasa 3 și 5 tubul central, unde fluxul de răsucire aranja inserție șurub special 6. Particulele solide care ating peretele ciclonului cad jos în recipientul 7, iar gazul curățat pe tuburile centrale intră în partea superioară a corpului.

Toate cicloanele sunt simple în proiectare și necesită costuri de capital mai mici decât rezervoarele de sedimentare sau filtrele. Pentru dezavantajele ciclonilor trebuie să li se atribuie o rezistență hidraulică relativ mare și o eficiență scăzută atunci când captează particule mai mici de 10 microni.

Hidrocicloanele. Aparatele de acest tip utilizează același principiu de a crea o forță centrifugă prin rotirea fluxului către sisteme lichide separate. Designul hidrociclonului diferă foarte puțin de designul ciclonului. Principala diferență constă în partea cilindrică scurtă, care este asociată cu o densitate mare a fluidului și cu secțiuni mai mici pentru fluxuri mari. Dimensiunile globale ale hidrociclonelor (diametre de 125,600 mm) sunt, de asemenea, semnificativ mai mici. Suspensia inițială este introdusă în aparat printr-o conductă ramificată instalată tangențial în camera cilindrică a carcasei, unde fluxul este înfășurat și spiralizat în jos. Particulele solide grele se așează pe suprafața conică interioară și alunecă în jos, iar lichidul purificat este drenat prin tubul central.

Calculul hidrodinamic și determinarea mărimii limitative a particulelor care urmează să fie separate se efectuează în conformitate cu relațiile empirice descrise în literatură. În ceea ce privește cicloanele obișnuite, efectul separării într-un hidrociclon este mai mare, cu cât diametrul său este mai mic. Prin urmare, în funcție de scop, hidrocicloanele sunt fabricate din diferite diametre. Pentru separarea particulelor mari, de exemplu nisip, D-300, 350 mm, pentru îngroșarea suspensiilor D - 100 mm, pentru clarificarea lichidului D = 10. 15 mm. În acest din urmă caz, pentru a obține o performanță excelentă, un anumit număr de elemente care formează o hidrociclonă a bateriei (multi-hidrociclon) în tipul unui ciclon de baterie pentru purificarea gazelor sunt combinate într-o baterie.

Articole similare

-

Rusia în sistemul de diviziune internațională (mondială) a forței de muncă - prezentare online

-

Furaje hidroponice verzi cu mâini proprii - sisteme hidroponice agritom - instalații de producție

Trimiteți-le prietenilor: