măcinarea mecanică a solidelor se realizează prin intermediul unor corpuri speciale. Reducerea dimensiunii relativ mari se obțin atunci când se utilizează concasoare cu fălci, utilizați pentru măcinarea mijloc rola concasorului și măcinarea fină se realizează atunci când se utilizează mori cu bile, pulverizatoare de disc, mese de frecare și așa mai departe. Măcinarea dimensiunilor coloidale se realizează într-o moară coloidală.

Concasoare. concasoare cu falci de laborator funcționează pe principiul de strivire și constau din două suprafețe de strivire: obrajii fixe și mobile. Falca mobilă efectuează mișcarea de translație de întoarcere, în care atunci când este aproape de obraz fix, are loc strivire sau strivire a materialului, iar când se mișcă, materialul granulat este turnat în receptor. * Mobilitate albastru suprafață clorhidric și obrajii fixe obkladyvayut plăci netede sau canelate. Întregul sistem este acționat de un motor electric sau de transmisie.

Concasorul de falcă al sistemului Gintsvet-meta are următoarele caracteristici tehnice! capacitatea este de 200 kg / h, lungimea piesei de încărcare este de 150 mm, lățimea este de 100 mm, numărul de rotații pe minut este 250, puterea de instalare este de 3 kW. Concasorul este montat pe o bază metalică sau din lemn. Pentru a evita pierderile Ca rezultat al formării prafului, receptorul pentru materialul de pământ este așezat într-un dulap montat pe soclu.

Falci 58b-DR (Fig. 322) de tip laborator Portbagajul are o deschidere de 60 mm lungime, 100 mm lățime, cel mai mare număr de 500-650 rpm, putere instalată de 1,4 kw. Proiz-. voditelnost concasor de cuartit cu o dimensiune a particulelor maximă corespunzătoare de 60 mm și lățimea diferenței de strivire în kg / h, după cum urmează: 6 mm - 260 kg / h, 190 mm- 3 kg / h, 1 mm - 160 kg / h.

Fig. 322. Concasor de falcă 58b-DR. Fig. 323. Moara de ciocan,

În mod constructiv, concasoarele cu fălci sunt foarte simple, astfel încât grija pentru ele și repararea lor sunt de obicei simple. Dezavantajul dispozitivelor de concasare a maxilarului este uzura rapida a obrajilor, munca nefericita, provocand vibratii si necesitatea unei sarcini uniforme pentru a preveni defectarea rapida.

Concasoare cu ciocane. Pentru șlefuirea materialului mare, dar moale, este mai convenabil să se utilizeze așa numitele concasoare de tip ciocan (Figura 323). În ele, zdrobirea se efectuează prin lovituri de ciocane montate pe un ax orizontal rotativ. Ciocanele se află într-o cameră cilindrică, la baza căreia se găsește o sită. Sapa găuri rotunde în diametru 0,6, 1,3 și 6 mm și dreptunghiulare. Sitele sunt de obicei realizate din oțel inoxidabil. Materialul este introdus în concasor din pâlnie prin intermediul unui șnec antrenat manual. Materialul trecut prin ecran intră în tubul de pânză al filtrului de aer atașat la partea inferioară a concasorului.

Concasoarele cu role sunt două role montate pe o axă orizontală și se rotesc unul spre celălalt. Când rolele se rotesc, bucățile de material măcinat sunt trase treptat în spațiul dintre rolele-n și zdrobite. Mărimea concasării poate fi ajustată cu ajutorul spațiului dintre cilindri. La strivirea pe role de laborator de concasare, de exemplu pe un concasor de 58 °, materialul poate fi măcinat la o dimensiune a particulelor de 0,5-1 mm.

Performanța unui concasor cu rolă depinde de dimensiunile rolelor, iar pentru materialele cu duritate moderată poate fi de 100 kg / h.

Dispozitivul de concasoare cu role este simplu, prin urmare, îngrijirea acestora este, de asemenea, necomplicată.

Măciuile cu bile (figura 324) sunt utilizate pentru măcinarea mai fină. Acestea vin în diferite modele, în funcție de forma corpului de măcinare cu bile. Poate avea o formă cilindrică, conică și tubulară. Măcinarea cu bile este un tambur din porțelan sau metal, în interiorul căruia sunt așezate bile de porțelan sau oțel de diferite diametre. Astfel, mori cu bile funcționează prin principiul impactului bilelor care cad în mod liber când tamburul se rotește. Substanța solidă încărcată în moara cu bile continuu purtată simultan între bile și între bile și suprafața interioară a carcasei cu bile.

Pentru moara medie cu bile de laborator, viteza de rotație a tamburului nu trebuie să fie mai mare de 50-> 65 rpm, adică, astfel încât forța centrifugală

Fig. 324. Mingi cu bile.

Nu apăsați bilele împotriva peretelui interior al măcinării cu bile și se mișcă liber. Cea mai avantajoasă lungime a morii este cea care este de 2/3 din diametrul său.

Volumul total al bilelor nu trebuie să depășească 50% din volumul moara cu bile și diametrul balonului trebuie să fie de aproximativ 1/20 din diametrul său și nu trebuie să depășească 1/18 din ea.

Bilele sunt încărcate într-o moară cu bile, a cărui diametru depinde de mărimea bucăților de material care este măcinat. Cu cât sunt mai mari bucățile de material care trebuie măcinate, cu atât bilele mai mari ar trebui să fie încărcate cu bile. În loc de bile de porțelan, frecare relativ rapid, care depinde de duritatea materialului fiind măcinat, se recomandă utilizarea bilelor din sital. Ele sunt de aproximativ 4 ori mai puternice decât porțelanul.

Prea mult material nu poate fi încărcat în moară, deoarece acest lucru va face dificilă mutarea bilelor, dar nu este recomandabil să se încarce o cantitate foarte mică de materie primă. În acest caz, în principal, bilele vor fi frecate.

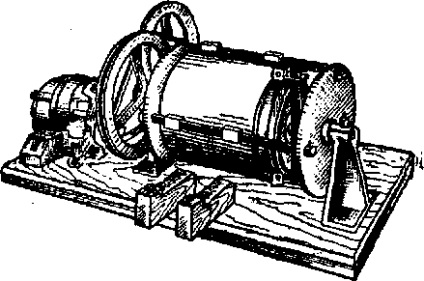

În Fig. 325 prezintă un dispozitiv pentru rotirea bobinelor cu bile, precum și mori de tije, ceea ce face posibilă conducerea simultană a mai multor dispozitive de mărimi diferite. Tamburile sunt conduse în rotație de două role care se rotesc în direcții opuse, unul dintre role fiind lider. Dispozitivul are trei motoare electrice separate, care sunt pornite și oprite de butoanele corespunzătoare. Astfel, fiecare secțiune poate funcționa independent de celelalte.

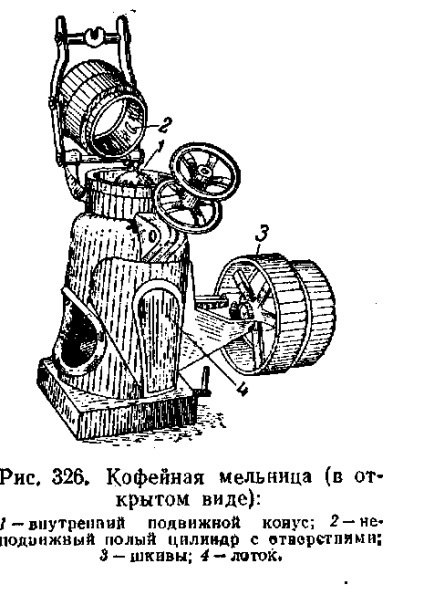

(. Figura 326) râșniță de cafea sunt de mai multe tipuri și reprezintă un concasor, cuprinzând două părți de lucru: un rotativ concentric al conului interior / exterior fix și cilindrul tubular 2. Scindarea are loc între cele două suprafețe de lucru canelate. mori de cafea Performanță -dinspre 40 până la 90 kg / h, split-12.5-1.65 mm când numărul de 225-250 rot / min.

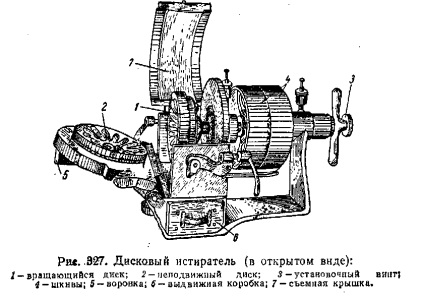

Discurile abrazive (fig.327) sunt utilizate pentru măcinarea fină a materialelor solide, materialul fiind zdrobit între discurile rotative și staționare echipate cu caneluri radiale. Grind grindul prin reglarea spațiului dintre discuri folosind un șurub special. În discul abraziv, este posibilă măcinarea materialului, zdrobit anterior, la o dimensiune a particulelor de 1-3 mm. Productivitatea radieră de disc este de 10-20 kg / h, iar materialul poate fi zdrobit la 0,1-0,05 mm.

Dispozitivele de ștergere a discurilor sunt ușor de manevrat. Discurile din ele pot fi ușor înlocuite, ceea ce este foarte important, deoarece în timpul funcționării aceste discuri se uzează rapid.

Mortar mecanic de agat (figura 328). Pentru a măcinat minereurile și mineralele folosite mortar de agat OA Shcherbaka *. * Shcherbak O. A. Șef. laborator. 24, Nr. 9, 1154 (1958).

Astfel de mortare mecanice (SMB mecanice ruber și CMM) au o performanță deosebită; acestea sunt foarte convenabile pentru a lucra cu. Șaibele SMB și CMM (mari și mici) pot fi folosite pentru a șterge diverse materiale cu o duritate de până la 7,0 Mohs. Finețea materialului la un diametru al granulelor de circa 76 microni, cu 56 - 81%, fracțiunea de diametru al granulelor mai mică de 10 microni.

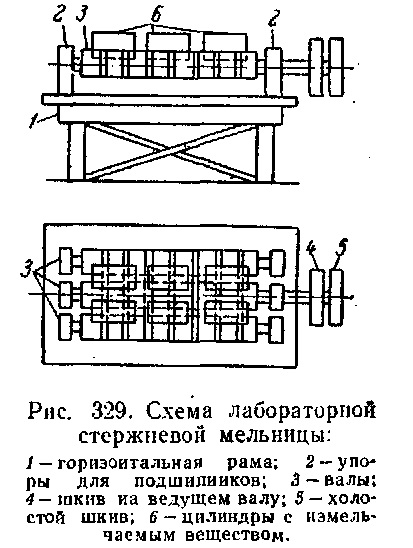

Mori de rod (Figura 329) diferă de mori de bile prin faptul că sunt plini nu cu bile, ci cu tije metalice. Un corp cu un capac ermetic este, de obicei, un cilindru metalic realizat dintr-o bucată de țeavă cu un diametru special. Aceste cilindri,

după umplerea cu tije și materialul măcinat, este plasat liber pe rulou, constând din trei role goale montate paralel, montate pe un cadru orizontal, care se rotesc în rulmenți. Cilindrul de mijloc este rolul principal. Este conectat la un motor electric. Cilindrul cu material de frezat și tije este așezat liber între rolele de ghidare și cele libere. Când rola de deplasare este pusă în mișcare, aceasta alimentează cilindrul în materialul care urmează să fie zdrobit și rola de ghidare pe care cilindrul se sprijină. Pentru a întări fricțiunea dintre bastoane și cilindrul de pe cilindri, puneți inele de cauciuc sau le înfășurați cu o frânghie de cânepă. Când cilindrul se rotește, substanța solidă introdusă în el este măcinată. Sistemul descris de rulouri este, de asemenea, cunoscut în mod obișnuit ca o masă de frecare.

Mori coloidale. Pentru a distruge substanța în particule de dimensiuni coloidale (diametrul particulelor de 1 până la 0,1 microni), se utilizează mori care se numesc coloizi. Pentru măcinarea într-o moară coloidală, se poate utiliza numai un material pre-zdrobit până la 20 microni în diametru. Procesul de măcinare durează aproximativ 20 de minute. Aceste mori funcționează pe principiul impactului la viteze mari sau pe principiul abraziunii. O moară coloidală, care funcționează pe principiul abraziunii dintre suprafețele conice ale rotorului și statorul carcasei morii, a fost dezvoltată de LL Hotutsev și VA Gol'dshtein.

Șlefuirea într-o moară coloidală se efectuează întotdeauna într-un mediu lichid. Pentru materialele hidrofile, apa este utilizată ca mediu de dispersie, iar pentru materialele organice, de exemplu pentru cărbune sau grafit, unele lichide organice sunt eventual nepolar. Pentru a preveni coagularea coloizilor și pentru a facilita strivirea în mediul de dispersie (lichid), substanțele care acționează ca coloizi de protecție sunt în mod necesar adăugate. În acest scop, surfactanții sunt cel mai adesea utilizați. Alegerea aditivilor este dictată de proprietățile materialului care urmează să fie zdrobit și de alocarea sa ulterioară.

Cu măcinarea uscată în morile coloidale, nu este posibil să se obțină particule de dimensiune coloidală.

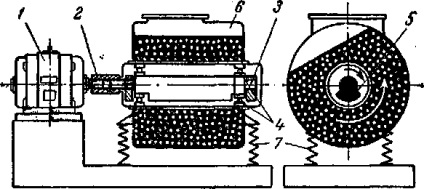

Vibratoare cu bile (vibratoare). Pentru a obține o măcinare foarte fină, sunt folosite așa-numitele mori de vibratoare. Moara are un corp de formă cilindrică sau în formă de jgheab, în interiorul căruia un arbore orizontal orizontal (un vibrator) se rotește de motor. Cochilia morii este umplută cu corpuri de măcinare, de obicei bile de oțel, și materialul măcinat. Atunci când arborele neechilibrat se rotește, carcasa moara este condusă într-o mișcare circulară. Bilele primesc impulsuri frecvente de pe pereții corpului, ca urmare a întregii mase încărcate care face mișcări complexe.

Pentru studiile de laborator, se utilizează moara vibratoare M10-3 (Figura 330). Caracteristicile sale tehnice sunt următoarele: capacitatea carcasei - 10 litri; frecvența de oscilație este de 3000 de vibrații pe minut; masa corpurilor de rectificat: bile de oțel - 36 kg, bile de porțelan - 11 kg; puterea motorului electric - 4,5 kW; Dimensiunile bazei sunt de 50 x X 80 cm. Moriile vibratoare sunt periodice și continue, pentru măcinarea uscată și umedă. Masinile de dozare au o trapa cu un capac pentru incarcare si descarcare. În fabricație continuă, corpul are o trapă suplimentară în partea inferioară.

Un arbore dezechilibrat neechilibrat este întărit în două rulmenți cu role sferice. Dezechilibrele constau în sectoare detașabile. Prin scăderea sau creșterea numărului acestor sectoare este posibilă ajustarea amplitudinii oscilației. Vibromelnitsy descărcare sau înclinare a corpului, întoarcerea în juguri, sau prin trapa inferioară, sau pneumatic.

Înainte de a porni moara cu vibrații, asigurați-vă că opriți răcirea lagărelor și carcasele vibratoarelor echipate cu un jgheab de apă. În timpul funcționării periodice, carcasa de morarit este umplută aproximativ cu "6U din capacitate" cu bile din oțel sau porțelan. Volumul materialului încărcat nu trebuie să depășească volumul golurilor dintre bile. Inițial, porniți apa în carcasa de apă și doar apoi porniți motorul electric. După ce timpul de șlefuire al mașinii vibratoare este încărcat, motorul electric nu este oprit în acest moment.

Vibratoarele cu bile fac posibilă obținerea unei șlefuiri ultrafine cu măcinare umedă.

Fig. 330. Schema vibratorului M 10-3: 1 - motor electric; 2 - cuplaj flexibil; 3 - arborele vibratorului; 4 - rulmenți; 5 - dezechilibru; 6 - cazul; 7 -pruzhina.

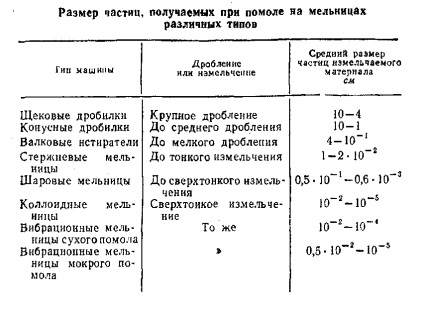

Chiar și în cazul mașinilor vibratoare de măcinare uscată se dă posibilitatea de a primi o tonă de măcinare în 1 micron. Din tabel. 13 arată care se poate obține prin utilizarea diferitelor tipuri de mașini pentru măcinarea mecanică.

Astfel, vibromelntsy - cu succes poate înlocui mori coloidale, în special pentru măcinarea substanțelor fragile. Tratamentul cu morile vibratoare este mai ușor decât cu cele coloidale. Prin urmare, în laboratoarele care lucrează cu materii prime minerale și de minereu se utilizează din ce în ce mai mult morile vibratoare.

Substanțele solide sunt zdrobite relativ ușor. Mărunțirea materiale moi (cretă, balon, tripoli, caolin, argilă și așa mai departe. N.) La lipirea particulelor este piese de instrumente dificile substanțe mărunțite.

* Se cere o așa-numită moară cu vârtej pentru măcinarea acestor materiale. Principiul acțiunii sale este impactul unui jet de lichid pe suprafața substanței moi măcinate.

* Deyakin 3. A. Zhurn. BXO-i. D. I. Mendeleyev, 7, No. 5, 577 (1962).

De mare interes se regăsesc recent așa-numitele fabrici de jet. Principiul funcționării lor este după cum urmează. Particulele de material care urmează să fie măcinat, intrând în tubul de accelerare luat de jeturi de gaz (aer sau gaz inert) la viteză mare și sunt deplasate unul spre celălalt. În ciocnirea particulelor, se produce un șoc de forță mare, particulele se distrug unul pe celălalt, adică are loc procesul de auto-frezare. Când fluxurile se întâlnesc, ele formează un jet comun care se ridică până la separator. În ea, există o separare a particulelor; cea mai mică picătură off într-o cameră specială și mare, se lovește peretele, depus într-un separator și o scădere snop contra. Șlefuirea este continuă până când materialul intră în moară. Această metodă de măcinare într-un jet de contor asigură gradul maxim de material de măcinare, deoarece, de fapt, este o metodă de măcinare a particulelor structurale. În plus, materialul măcinat nu este înfundat cu substanțe și materiale străine ale echipamentului.

Articole similare

Trimiteți-le prietenilor: