Sisteme de management și calibrare a senzorilor de cuplu

Articol original (PDF)

2. Sistem de control al calității și calibrare

Multe surse am citit că o serie de standarde DIN EN ISO 9000 și a stabilit ea însăși a primit cea mai răspândită la nivel internațional și, prin urmare, de multe ori sisteme de management funcționează conform acestui standard. Următoarea vine pentru toți furnizorii pentru industria de automobile o normă vitală ISO TS 16949, care este considerat o completare la seria de standarde DIN EN ISO 9000. În primul rând, dorim să se uite la atât sistemul de control al calității în ceea ce privește managementul instrumentelor de măsurare. În continuare ne vom uita la ce să caute în calibrare. După aceea, ne întoarcem la regulile și instrucțiunile pentru calibrarea corectă a cuplului dispozitive de măsurare în funcție de stadiul progresului științific și tehnic.

2.1 Gestionarea instrumentelor de măsurare în conformitate cu DIN EN ISO 9001

Mijloacele de măsurare și testare sunt cuprinse în secțiunea 7 "Procesele ciclului de viață al produselor" și nu ocupă mult spațiu în acest standard. În secțiunea 7.6 vom găsi dispozițiile referitoare la modul de gestionare a instrumentelor de măsurare. Conform acestor prevederi, trebuie să calibrăm periodic echipamentul nostru de măsurare. În cazul în care instrumentul de măsurare se află în afara limitelor de toleranță, acesta trebuie ajustat (ajustat). Starea calibrării trebuie să fie indicată pe echipamentul de măsurare. Informațiile precise despre ceea ce înseamnă, de exemplu, calibrarea, nu sunt incluse în acest document normativ. Numai la sfârșitul subsecțiunii, cititorul atenți va găsi o referință la DIN EN ISO 10012 cu titlul "Sisteme de management al măsurării - Cerințe pentru procesele de măsurare și echipamentele de măsurare". De asemenea, în DIN EN ISO 9004 "QMS - Recomandări pentru îmbunătățirea performanței" nu găsim indicații semnificative în acest sens.

2.2 Gestionarea instrumentelor de măsurare în conformitate cu ISO TS 16949

Așa cum am scris deja mai sus, DIN EN ISO 9001 este baza acestui document normativ, prin urmare, remarca despre DIN EN ISO 10012 își păstrează efectul aici. În plus, există cerințe privind gestionarea echipamentelor de măsurare, cum ar fi următoarele intrări:

- Trasabilitatea la standardul național

- Performanța măsurătorilor și a cerințelor tehnice după calibrare

Calibrarea în laboratoarele externe ar trebui, în plus, să îndeplinească următoarele cerințe:

- Laboratorul trebuie să aibă un anumit domeniu de activitate (în acest caz - cuplu)

- Laboratorul trebuie să aibă acreditare în conformitate cu DIN EN ISO / IEC 17025

3. DIN EN ISO 10012 Sisteme de management al măsurării. Cerințe pentru procesele și facilitățile de măsurare

Bugetul include toate valorile relevante relevante ale dispozitivului de măsurare, cum ar fi incertitudinea măsurătorilor de calibrare, efectul temperaturii, driftul, interferențele etc. Un astfel de buget al incertitudinii de măsurare poate fi compilat în programul obișnuit de calcul tabelar. Standardele naționale privind cuplul se află în Biroul federal al fizicii (Physikalisch Technischen Bundesanstalt (PTB)) din Braunschweig. Cu ajutorul acestor standarde, intervalele momentului forței sunt acoperite integral, fără goluri, de la 1 mN · m la 200.000 N · m.

În DKD-4 al Serviciului German de Calibrare (DKD), elementele de trasabilitate metrologică sunt descrise cu exactitate și constau din și prezentate în Fig. 1 părți.

Fig. 1: Elemente de trasabilitate metrologică

Competența unui laborator de calibrare acreditat este recunoscută în afara zonei acreditate de către serviciul DKD, dacă este vorba de aceeași valoare de măsurare. de exemplu cuplul (competența profesională).

Laboratorul de calibrare Lorenz Messtechnik GmbH cu numărul de înregistrare DKD-K-37801 are propriile standarde de precizie, incertitudinea de măsurare, care a fost determinată prin calibrare PTB (Fig. 2). Standardele sunt recalibrate periodic la PTB și sunt utilizate pentru testarea și trasabilitatea calibrării stand propriu, incertitudinea de măsurare este determinată de aceste standarde ca 1 x 10 -4. Certificatele de calibrare asigura trasabilitatea metrologică a standului și standardele de calibrare.

Fig. 2: Lanț continuu de standarde de la PTB la senzorul furnizat

Definiție: acțiunile care conduc instrumentul de măsurare într-o stare de funcționare gata de utilizare.

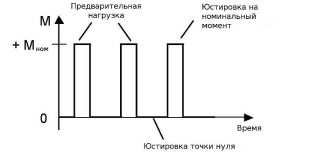

Procesul pentru senzorii de cuplu este prezentat în Fig. 3. În primul rând, "memoria" senzorului de cuplu este șters cu mai multe preîncărcări. După aceasta, procesul de reglare începe de la zero și după ajustarea cuplului nominal. După procesul de ajustare reușit, poate începe procesul de verificare.

Fig. 3: Alinierea senzorilor de cuplu

Definiția de la Lorenz Messtechnik GmbH bazată pe DKD: Definirea și documentarea mai multor indicatori de produs.

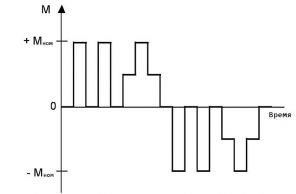

Senzorii cuplului sunt determinați conform fig. 4 următoarele valori, care sunt fixate în protocolul aplicat pentru fiecare senzor nou furnizat: Valorile măsurate ale punctului zero, 50% și 100% din Mn sunt eliminate și documentate. Aceste valori calculează semnalul zero, liniaritatea, histerezisul și sensibilitatea senzorului și sunt documentate în protocol.

Fig. 4: Procesul de verificare a senzorilor de cuplu

Procedura de reglare, precum și de verificare a senzorilor de cuplu, nu este descrisă sau explicată în niciun document de reglementare. Deci producătorii de senzori pot fi foarte diferiți aici.

5. Calibrarea senzorilor de cuplu

Etalonarea senzorilor de cuplu are loc în conformitate cu instrucțiuni sau norme recunoscute care acționează ca procese stabilite. Ne limităm la calibrarea părții drepte.

5.1 Calibrarea conform DIN 51309

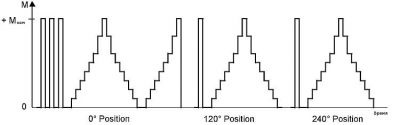

Să analizăm în detaliu calibrarea conform DIN 51309 pentru exemplul de calibrare a cuplului din dreapta cu 8 trepte. În mod tipic, etapele de încărcare sunt selectate în cuplu nominal 10%, 20%, 30%, 40%, 50%, 60%, 80% și 100% din cuplul nominal Mnom.

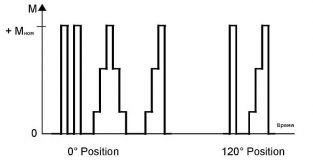

Fig. 5: Procesul de calibrare conform DIN 51309 în 8 pași

După 3 sarcini preliminare (Fig. 5) cu un cuplu nominal, se măsoară 8 puncte cu sarcină în creștere și, în final, 8 puncte cu sarcină descrescătoare. Următoarea este o altă serie de creșteri de cuplu pentru a determina precizia repetată a senzorului.

După aceasta, senzorul se rotește cu 120 ° față de axa sa de măsurare. Senzorul este preîncărcat din nou cu un cuplu nominal și apoi urmează o serie de creșteri și scăderi treptate ale cuplului.

Următoarea rotire a senzorului la 240 ° cu setul final de măsurători, după cum se arată în grafic, completează fotografierea punctelor de măsurare pentru a calibra cuplul din dreapta.

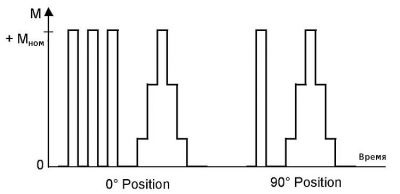

Figura 6 prezintă procesul simplu de calibrare pentru clasele 1-5.

Fig. 6: Calibrarea senzorului de torsiune în trei etape de măsurare

După cum putem vedea în diagrama, mult mai puține puncte de măsurare sunt eliminate aici. În plus, este posibil să se facă fără un al doilea rând în creștere în poziția senzorului 0 °, deoarece precizia repetată este echivalată cu o precizie comparabilă întotdeauna mai mare. Apoi senzorul trebuie rotit în instalație o singură dată. Cu această calibrare, senzorul este clasificat forțat în clasele de la 1 la 5, deși incertitudinea măsurătorilor poate fi scăzută. Acesta este motivul pentru care această metodă de calibrare nu se aplică dispozitivelor de măsurare mai bune. În cadrul clasei este deseori înțeleasă drept "precizia" senzorului, care, cu toate acestea, nu corespunde neapărat realității. De aceea, trecem la o altă instrucțiune care nu necesită această distribuție de clasă.

5.2 Calibrarea senzorilor de cuplu conform VDI / VDE 2646

Cu acest tip de calibrare, nu există distribuție în funcție de clasele de dispozitive de măsurare a cuplului, ca în cazul DIN 51309. Pentru fiecare valoare măsurată se calculează și se indică incertitudinea de măsurare.

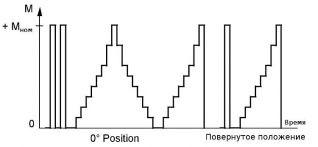

Fig. 7: Calibrarea senzorilor de cuplu în trei etape de măsurare conform VDI / VDE 2646

Calibrarea începe, așa cum se arată în Fig. 7, cu cel puțin 2 preîncărcări ale senzorului cu un cuplu nominal și o serie de creșteri și scăderi în sarcină treptată. Apare un alt rând în creștere pentru precizie repetabilă. După aceasta, senzorul se rotește în jurul axei sale de măsurare și după o preîncărcare urmează o serie de amplificări de cuplu. Această calibrare poate fi, desigur, efectuată cu un număr mare de etape, de exemplu 8 etape, ca în cazul DIN 51309 (a se vedea figura 8).

Fig. 8: Procesul de calibrare a senzorului de cuplu în 8 etape de măsurare

Dacă știm precizia relativă a etalonări anterioare sau în cazul în care aceasta poate fi determinată de la un laborator de încercări de tip calibrare documentate de procesul statistic, este posibil să se renunțe la al doilea senzor de poziție. Calibrarea numai într-o singură poziție, fără precizie relativă nu sunt validate de calibrare și nu corespund nivelului tehnic.

5.3 Diviziunea influențelor asupra incertitudinii măsurărilor asupra părților potențiale (factori).

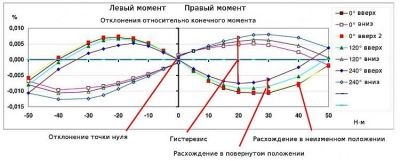

Rezultatul calibrării atât DIN 51309 și prin VDI / VDE 2646 prevede o creștere măsurată serie valoare și diminuarea momentului de deviație care poate fi reprezentat ca un procent din valoarea finală a funcției de ajustare așa cum este ilustrat în figura 9 luate în considerare factori (părți) Afectează privind incertitudinea măsurătorilor. Aceasta înseamnă un amplificator de măsurare cu rezoluție și stabilitate ridicată.

Fig. 9: Deviații tipice în raport cu cuplul în timpul calibrării senzorilor de cuplu conform DIN 51309

De la prima poziție inline până la poziția 0 °, precizia repetabilă se determină prin răspândirea valorilor măsurate. Valorile măsurate pentru pozițiile rotite contribuie prin dispersia lor la definirea preciziei comparative. Răspândirea cursei inverse (histerezis) este determinată de rândurile în creștere și de cădere. Abaterea punctului zero rămasă la sfârșitul rândului de sarcină este, de asemenea, luată în calcul.

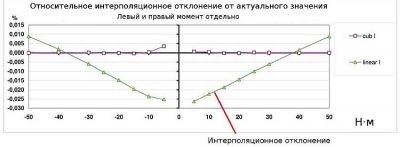

Pentru a putea specifica incertitudinea măsurătorilor nu numai pentru punctele măsurate fixe, este necesar să se determine abaterea de interpolare așa cum se arată în figura 10.

Fig. 10: Deviația de interpolare pentru un polinom liniar și cubic în calibrare

Mai mult, este necesar să se țină seama de afișajul utilizat cu rezoluția acestuia și de incertitudinea măsurătorilor dispozitivului de calibrare. Incertitudinea de măsurare nu trebuie confundată cu precizia. Conform DIN 55350, precizia este înțeleasă ca o definiție calitativă a mărimii aproximării rezultatului măsurării la valoarea actuală.

5.4 Clasificare conform DIN 51309

După ce citim adesea despre clasificarea senzorilor de cuplu, luați în considerare acest parametru aici pe scurt.

Sunt necesare clase pentru a compara cu ușurință dispozitivele de măsurare a cuplului ale diferiților producători. Parametrii pentru clasificare sunt determinați din părțile incertitudinii măsurătorilor de calibrare. Clasificarea se bazează pe principiul că pentru fiecare clasă și fiecare parametru există valori limită. Dacă această valoare este depășită, dispozitivul de măsurare este distribuit într-o clasă superioară. Cu cât clasa este mai mare, cu atât mai mulți parametri contribuie la incertitudinea măsurătorilor. Totuși, acest lucru nu se aplică la clasificarea obligatorie cu 3 etape de calibrare.

5.5 Standarde (norme) și instrucțiuni (instrucțiuni) pentru senzorii de cuplu

Normele și regulamentele de calibrare sunt împărțite în metode confirmate, instrucțiuni ale producătorului și calibrare conform cerințelor clientului. Metodele de calibrare confirmate sunt prescrise de autoritățile recunoscute (echipa de specialiști) în norme sau instrucțiuni (de exemplu, DKD). Pentru a oferi metode mai ieftine de calibrare, există metode interne ale producătorilor. Dar ele, de regulă, nu sunt recunoscute și nu stabilesc incertitudinea măsurătorilor în funcție de nivelul tehnic. După cum sa demonstrat pentru stabilirea incertitudinii de măsurare trebuie să instaleze asemenea cantități ca precizie repetabilă, precizia relativă, retrace variație, punctul de deviere și abaterea senzorului de interpolare zero. În caz contrar, metoda de calibrare nu poate fi recunoscută ca confirmată. Graficul următor (Figura 11) reprezintă cele mai importante forme de calibrare descrise și cerințele privind cuplul. Metodele indicate prin litera K pot fi numite, în funcție de nivelul tehnic, calibrare. Metodele, indicate prin litera P, verifică măsurarea senzorilor și datele tehnice și sunt documentate sub formă de certificate de testare.

Calibrările indicate de K sunt împărțite în continuare în calibrările DKD și calibrarea din fabrică (WKS).

Fig. 11: Standarde de calibrare și reglementări pentru senzorii de cuplu

5.6 Calibrarea DKD față de calibrarea din fabrică (WKS)

Așa cum am arătat, astăzi, în laboratoarele de calibrare grave, datorită standardelor și reglementărilor în vigoare, este posibil să se efectueze calibrarea din fabrică (WKS), în conformitate cu DIN EN ISO 9000 și DIN EN ISO 10012. Din moment ce, pentru a avea chiar și capacitatea de a calibra, astăzi nu mai nevoie de calibrare în conformitate cu. Dacă laboratorul de calibrare acreditat încă un cuplu suplimentar, un astfel de laborator conduce sistemul de management al calitatii (SMC) sunt certificate conform ISO TS 16949, calibrare corectă calibrare DKD și fabrica (WKS) care reflectă stadiul de calibrare pentru fiecare incertitudine de măsurare. laborator de calibrare DKD acreditat să aibă domenii de competență foarte înaltă de măsurare tehnică și au un personal foarte bine educat, care este la nivelul actual de dezvoltare a științei și tehnologiei. În plus, aceste laboratoare stau în ierarhie direct sub PTB.

Diferența dintre calibrările DKD și WKS este că pentru calibrarea din fabrică a WKS, VDI / VDE 2646 poate fi aplicată în forma sa simplificată. Astfel, calibrarea este mai ușoară și mai ieftină, dar este și corectă la nivelul tehnic real. Cu toate acestea, fabricarea certificatului de calibrare WKS este în responsabilitatea laboratorului de calibrare. Atunci când calibrarea DKD de calibrare în sine și certificatele de calibrare sunt efectuate de cerințele DKD și verificate de către serviciul, ceea ce duce la intrare de muncă mult mai mare în documentarea acestui tip de calibrare.

Utilizatorul echipamentului de măsură pentru cupluri trebuie să se asigure că certificatul de calibrare de calibrare din calibrarea fabricii indică incertitudinea măsurătorilor, precum și componentele care determină incertitudinea de măsurare. Deoarece conform VDI / VDE 2646, calibrările fără indicarea incertitudinii de măsurare sunt inutile. În plus, trebuie indicată metoda de calibrare utilizată. Dacă metoda de calibrare este "bazată pe" sau "calibrând în conformitate cu instrucțiunile producătorului", atunci este necesar să verificați dacă această calibrare corespunde, în general, nivelului tehnic actual. Pentru o putere demonstrativă mai mare în ceea ce privește garanția producătorului, care are întotdeauna puterea de a utiliza un senzor de referință, este necesară calibrarea DKD. Aceste certificate de calibrare sunt recunoscute la nivel internațional și au o mare valoare probatorie în cazul garanției.

Convertorul unității

Valoarea inițială:

Semnificație:

Trimiteți-le prietenilor: