Dispoziții generale. Din punctul de vedere al bunului simț, fisurile din îmbinările sudate sunt imposibile: metalul este lichid la început și apoi plasticul când este răcit. Cu toate acestea, factorii (cauză și efect), determinând formarea îmbinării sudură sunt de asemenea factori (condiții), formarea de fisuri în ea, cum ar fi: încălzire, topire, cristalizare, răcirea la o transformare greu de legare, faza structurală, stresul intern, micro- și macro-neomogenități și altele asemenea. Aspectul (recepția) unei îmbinări sudate fără fisuri este mai degrabă o excepție decât regula.

În orice îmbinări sudate (în special în sudarea prin topire), strict vorbind, există fisuri (chiar si micro), dar în condiții favorabile (într-un caz de succes) au ohlopyvayutsya și în condiții nefavorabile - (în caz de eșec) -raskryvayutsya - se găsesc. Fisurile din îmbinările sudate sunt clasificate după cum se arată în Fig.

Abilitatea materialului de îmbinare sudată de a percepe fără a rupe deformarea și tensiunea cauzată de ciclul de sudare prin deformare termică se numește rezistența tehnologică și este cea mai importantă caracteristică a metalului de sudat.

Conform teoriei puterii tehnologice, dezvoltată de N.N. Rezistența Prokhorov a formării articulațiilor de sudură a fisurilor fierbinți este determinată de astfel de factori:

a) ductilitatea metalului în intervalul de temperatură de fragilitate;

b) valoarea (mărimea, amploarea) domeniului de temperatură de fragilitate;

c) viteza de deformare a temperaturii îmbinării sudate.

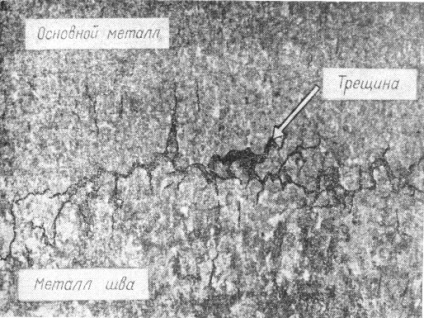

Vederea principală a crack-ului fierbinte este prezentată în Fig. 2.

Fig.2. Crăpătură fierbinte longitudinală.

Apariția deformărilor (și solicitărilor) de sudură este cauzată de încălzirea locală concentrată în timpul sudării și are loc întotdeauna. Acest lucru se datorează faptului că volumul încălzit al metalului în timpul sudării este întotdeauna în fixarea prin volume neîncălzite de metal învecinate și este forțat să sufere deformări plastice. Acest lucru, la rândul său, la răcire duce la apariția de solicitări și deformări suplimentare.

Deformații din metal solid puse în aplicare prin mecanisme cunoscute: infratire alunecare intragranulară (ceea ce duce la o schimbare de linii) și alunecarea intergrain însoțită de apariția unor etape de-a lungul limitelor de cereale. În aceeași secvență, rolul acestor componente în timp ce creșterea deformarea care temperatura metalului și scăderea ratei de încordare și rezistența la deformare cu creșterea temperaturii scade porțiuni la limita de cereale mai intens decât volumul marjei intragranular și intergranulară ductilitate semnificativ mai mică decât intragranular. Prin urmare, la temperaturi ridicate, fractura intergranulară este obișnuită, cu o mai mică plasticitate. Dacă după solidificare a metalelor pure este teoretic posibil să se ia în considerare deformarea lor numai într-o stare solidă cu o singură fază, pentru aliajele utilizate în mod obișnuit scriși cu prezența în timpul cristalizării stare solid-lichid în două faze (Fig.3).

Pe măsură ce temperatura scade, metalul își schimbă starea de la lichid la lichid, apoi în stare solidă și solidă. Ca regulă, ductilitatea (sau, mai exact, inversa viscozității) lichidului este foarte mare.

Odată cu apariția cristalelor dezintegrate ale fazei solide (stare lichid-solid), plasticitatea scade semnificativ, dar rămâne suficient de mare, determinată în principal de faza lichidă. Când la reducerea în continuare a temperaturii cristalite în creștere coaguleze, formând un cadru comun separatorului în diferite grade de volumul rămas al fazei lichide, ductilitate este determinată în principal de acest schelet a fazei solide. Cu toate acestea, atunci când se rupe (lacrimi), o cantitate suficientă de lichid mobil poate umple aceste goluri - le "vindeca" în procesul de cristalizare continuă. Când reducerea cantității de fază lichidă și amplasarea acestuia într-un ecran de aliaj cu două faze ca pelicule între capacitatea de deformare a cristalitelor este puternic redusă (în principal împotriva deplasare, menținând în același timp rezistență ridicată la exfoliere) și separate (rupte) cristalite nu sunt „vindecate“. Cu solidificare completă, plasticitatea unui metal solid monofazat crește semnificativ.

Deși există foarte puține determinări experimentale directe ale capacității de deformare a diferitelor metale și aliaje în regiunea de temperatură înaltă, în ansamblu, aceasta poate fi caracterizată schematic printr-o linie solidă din Fig.

Cei mai scăzute (dar întotdeauna disponibile) metale ductilitate au o stare solid-lichid, în care după formarea carcasei totale solide începe și schimbarea volumului de contracție cu dimensiuni liniare și coeficientul de temperatură definit de dilatare liniară.

Regiunea de plasticitate redusă în procesul de cristalizare în apropierea așa-numitului solid "real" se numește intervalul de temperatură a fragilității (TIH).

Mărimea THR depinde de diagrama de stare a aliajului. De exemplu, pentru un aliaj bicomponent cu eutectic, regiunea de temperatură a unei stări diferite, în funcție de cantitatea celui de-al doilea component, este prezentată în Fig. 4 prin linii solide. (A este un lichid, B este o stare lichid-solidă, C este o stare solidă-lichidă și mai jos este o stare solidă.)

Creșterea ratei de răcire (skorostikristallizatsii) caracteristic, în special, pentru condițiile de sudare, conduce la o scădere a temperaturii critice de echilibru pentru a reduce valorile sale fiind deosebit de puternic reduce temperatura solidus. Caracterul general al acestei scăderi este arătat în figura 3 prin linii punctate. Acest lucru conduce, în general, la expansiunea stare solid-lichid (din cauza creșterii intervalului Deci - Deci), WHISPER pentru a extinde și a crește probabilitatea de deteriorare (fisuri) în stare solidă-lichidă din metal. Astfel de fisuri fierbinti se numesc fisuri de cristalizare.

Extinde gama de stare solid-lichid și un număr de impurități care sunt prezente în aliaje reale, în special în lichidare. Astfel, atunci când o cantitate suficientă de sulf în aliaje de pe o bază de fier Fe eutectica - FES si in special Fe - FeO - FeS reduc semnificativ temperatura solidus „reale“ (aproximativ 1000 ° C), rezultând într-un WHISPER interval semnificativ, aproape 500 ° C (în figura 2 această extensie a TIC este indicată în mod convențional de linia punctată 4)

Chiar mai mult se poate extinde regiunea locului de filmare a cantităților reziduale de lichid în prezența N și S (punctul de topire al acestui eutectic

644 ° C). Aceste aliaje sunt foarte predispuse la formarea crăpăturilor de cristalizare.

Totuși, o plasticitate suficient de semnificativă - capacitatea de deformare dobândită la sfârșitul solidificării nu rămâne întotdeauna ridicată pe măsură ce răcirea are loc. Se poate declina din nou. Explicația pentru o astfel de scădere a ductilității la temperaturi puțin mai joase decât solidul este asociată cu două ipoteze: poligonizarea și migrarea granițelor granulelor.

Prima ipoteză se bazează pe faptul că, în urma cristalizare într-o structură metalică, un număr mare de defecte (posturi vacante în dislocările zăbrele - imperfecțiune liniară a structurii cristaline). Apariție de dislocare este determinată cristalite dezorientare alipire și blocuri vnutrikristallizatsionnyh deformare plastică în timpul răcirii și evacuare dislocațiilor cu șurub pe suprafața cerealelor - calele V pe care cristalitelor cresc în timpul solidificării.

La temperaturi ridicate, dislocările au o mobilitate ridicată datorată atât solicitărilor externe, cât și interacțiunilor dintre câmpurile de stres intrinseci. Locația cea mai probabilă a dislocării este în formă de pereți, care împart cristalul în părți care sunt împerecheate unul cu celălalt la un unghi mic (de obicei mai mic de 1 °). Pereții de dislocare creați în timpul procesului de răcire duc la formarea unor noi limite secundare care determină și reduc capacitatea de deformare a metalului la temperaturi ridicate.

A doua ipoteză se bazează pe faptul că, din moment ce energia internă scade din metal cu scăderea lungimii limitele granulelor, în general, există o tendință de a reduce durata totală a acestor frontiere. Ca urmare, unele cereale prin absorbția vecine cresc, este posibil, la temperaturi mai ridicate, mobilitatea difuzia atomilor considerabilă. Datorită limitelor de migrare care se acumulează imperfecțiuni și atomii de impuritate care conduc la o scădere a capacității de deformare a metalului (aliaj) datorită epuizării ductilitate intergranulare în timpul deformării plastice în timpul răcirii.

Prezența în metal cristalizată două faze solide diferite (de exemplu, oțeluri, austenită și de ferită) pe ambele ipoteze este un obstacol în calea apariției unor noi limite și, prin urmare, nu există nici o reducere apreciabilă a ductilității metalului cu scăderea temperaturii sub solidus. Prin urmare, o astfel de scădere a capacității de deformare este cea mai tipică pentru metalele pure și soluțiile solide monofazate care rezultă din cristalizarea primară.

Reducerea capacității de deformare a metalului datorită limitele granulelor în timpul temperaturilor obrazovaniemnovyh podsolidusnyh nu pot furniza acele tulpini care se acumuleaza ca urmare a scăderii temperaturii și pentru a promova formarea de podsolidusnyh fierbinte (numite uneori poligonizatsionnymi) fisuri. Caracterul general al variantelor posibile ale modificării capacității de deformare a unui metal în timpul răcirii sale la temperaturi sub solidul este prezentat în Fig. 2 linii punctuale, 2, 3, din care linia 3 determină cea mai mare scădere a plasticității în aceste condiții. Rezistența la crăpăturile subsolidus este, de asemenea, legată de diagrama de stare a aliajului. Cald ca cristalizare, iar fisurile subsolidus au un caracter intergranular. Distrugerea are loc între granule, de-a lungul granițelor. Evaluarea schematică rezistență (sau înclinare) a fisurilor metalice la cald poate fi efectuată prin compararea deformabilitatea la temperaturi ridicate și deformațiile reale care apar și se acumulează în timpul răcirii metalului.

Una dintre cele mai fiabil mod de a elimina fisurare la cald în sudură de metal este de a selecta un metal cu rezistență ridicată împotriva unei astfel de daune. Acest lucru se realizează fie prin creșterea capacității tulpina de metal în intervalul de temperatură de posibila apariție a fisurilor sau furnizarea de „vindecarea“ unei cantități suficiente a fazei lichide mobile.

Foarte importante din acest punct de vedere sunt numărul de eutectici cu punct de topire scăzut în metalul de cristalizare și mărimea intervalului de temperatură de fragilitate. dependență totală element de efect care mărește cantitatea de eutectic topire scăzută a aliajului, pentru a schimba înclinarea la fisurare la cald este prezentată în Figura 5. Partea din stânga a acestei dependențe indică crescut probabilitatea formării acestor fisuri elementului de autorizare eutectic fuzibil în creștere, deoarece cantități crescute de lichid între straturile cristalite în timpul cristalizării, ele separă cristaliții atât de mult încât capacitatea de deformare a aliajului scade. Cu o creștere semnificativă a numărului de elemente din aliajul eutectica suficient pentru a umple ( „vindecarea“) formarea discontinuităților - rezistența aliajului împotriva formării fisurilor de cristalizare crește.

Trebuie remarcat faptul că creșterea conținutului unui astfel de element într-un aliaj pentru a crește rezistența la fisurare în sudură nu este întotdeauna cazul, deoarece un astfel de aliaj poate avea proprietăți, inacceptabile din punct de vedere al cerințelor de proiectare operaționale. De exemplu, cu un conținut ridicat de sulf în oțel, crăpăturile de cristalizare pot fi eliminate, însă proprietățile mecanice ale acestor cusături vor fi foarte scăzute.

De obicei, fie reduceți concentrația de impurități nocive, creând cantități periculoase de eutectic fuzibil, fie le legați la compuși solizi refractari, reducând astfel cantitatea de eutectic. De exemplu, la sudarea cu arc din oțel carbon scăzut fisuri dependență în cusăturile de conținutul S, M și C este prezentată în Fig. 6. Din această dependență rezultă că carbonul mărește efectul nociv al sulfului, iar manganul îl slăbește. Acest efect pozitiv al manganului este determinată prin legarea lor de sulf din MNS compus refractar și reducerea cantității de punct de topire scăzut eutectic Fe - FeS privind cantitatea rămasă de sulf non mangan.

Prin cristalizare și formarea de fisuri tind podsolidusnyh aliaje monofazice, cum ar fi oțeluri austenitice și aliaje de nichel. crește semnificativ rezistența la fisurare la cald, la sudarea în cazul prezenței în metal a doua fază (de obicei, ferită, uneori carburi). Faza de Ferita rafinează astfel structura, impuritățile dăunătoare se dizolvă mai bine (S, P, Si, etc.) întărește în continuare granulele de austenită.

Natura generală a tendinței de schimbare a fisurare la cald în sudeaza oțeluri cu crom-nichel și aliaje de nichel pe raportul Cr în metalul Ni (compozițiile convertite în echivalent - înlocuind - cantitate ferritizatora de Cr și Ni austenizatora) este prezentată în Fig. 7.

Astfel, este posibil să se selecteze astfel de compoziții de materiale de sudare care, la proprietăți operaționale suficient de ridicate și au rezistența necesară împotriva formării fisurilor la cald în timpul sudurii.

Ca metodă tehnologică de excepție (restricții) sunt folosite pentru fisurare la cald preîncălzire (pentru oțeluri slab și srednelegirovannoj), sudarea unui mod dur (pentru oțeluri austenitice) și modurile selectate asigurând forma cusătură favorabile, adică raportul dintre lățimea și adâncimea de îmbinare (stratul de sudură) Astfel, cu una și aceeași compoziție metalică cu suduri penetrare profunda, cu o lățime mică (adică, la valori scăzute ale b / h -. Figura 8a) mai predispuse la fisurare la cald decât cusături cu un raport b / h = 1,5-3 (Fig.8, 6). Pentru a evalua metalul predilecția de sudură la fisurare la cald un număr de probe și tehnici. probe de proces se bazează în principal pe stabilirea caracteristicilor comparative ale rezistenței la articulații metalice, diferite materiale de sudură realizate în condiții comparabile (dimensiuni de eșantion și formă, precum și condițiile de sudare așa mai departe.). Cantitative, tehnici bazate pe obținerea de teste comparative cu indicatori numerici de rezistență (sau înclinare) de metal de sudură la fisurare la cald. Acestea sunt disponibile într-o serie de teste pentru a da un indicator numeric al rezistenței, în mod tipic de viteză suplimentară deformare forțată a probei sudate într-o anumită perioadă de cristalizare a baii de sudura și secțiunea de răcire ulterioară.

Sudurile în metal sudură și zonele afectate de căldură într-un număr de metale sunt formate așa-numitele fisuri la rece. Au primit numele datorită faptului că la începutul apariției lor, fie fixat la temperaturi relativ moderate (mult mai mici decât temperatura de tratament termic) sau la temperatura camerei și temperaturi scăzute.

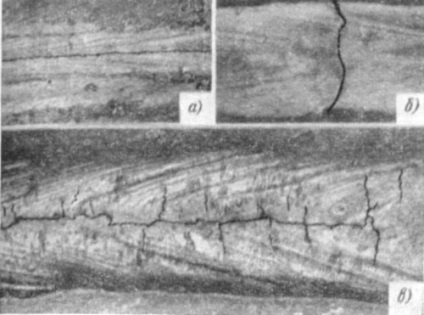

Cel mai tipic Cracarea rece în suduri sunt fisuri transversale în metal de sudură, fisuri transversale în apropierea limitei de fuziune în zona de sudură, precum și fisuri paralele cu limita de fuziune, cunoscut sub numele de exfolierii. Un exemplu de fisuri reci este prezentat în figura 9

a - fisura longitudinală de-a lungul cusăturii;

b - fisura transversala de-a lungul cusaturii;

c - fisuri longitudinale si transversale;

Figura 9. Crăpăturile crăpate.

fisuri la rece sunt defect foarte frecvente în producția de structuri sudate realizate din oțel slab aliat și unele aliaje care necesită o monitorizare atentă a metalului utilizat pentru fabricarea de produse, materiale de sudura si tehnologia de sudare.

Discutați articolul pe forum

Articole similare

Trimiteți-le prietenilor: