Forța maximă a coardei este determinată de formula

unde - capacitatea de încărcare, kg; - accelerarea gravitației; - numărul ramurilor pe care se cântărește suspensia de cârlig;

Qp - greutatea suspensiei de cârlig (t):

Unde este eficiența blocului cu rulmenți de rulare.

Coarda este aleasă în funcție de forța de rupere a desenului, determinată de formula

unde este factorul de siguranță al frânghiei pentru sarcini grele.

În cele din urmă, alegeți o coardă conform tabelului. III.1.1. [1]:

Cablu de frânghie dublă LK-R 6х19 (1 + 6 + 6/6) +1 о.с. GOST 2688-80

Conform tabelului. 2.4 în conformitate cu GOST 2688-80 coarda notată ([1], pag. 56): cablu de oțel de 18 mm diametru, încărcătura (G) realizat dintr-un grad de material 1, catenele drepte pozare cruce elemente Coarde ale firelor grupului de marcare 1568 Mpa:

ROPE - 18 - G - 1 - 1568 GOST 2688-80.

Alegerea cârligului pentru capacitatea de încărcare și modul de operare

Prin capacitatea nominală de sarcină Q = 10 m și modul de lucru foarte grele selectați GOST 6627-74 [2] Un tip cârlig cu coarne №17.

S = 90 mm; b = 75 mm; h = 115 mm; d0 = 70 mm; d = 80 mm; M64; L = 415 mm; l = 165 mm; l1 = 90 mm

Pentru cârligele standard, rezistența nu este calculată.

Capacitatea statică de încărcare este determinată de formula

unde = 1,2 - coeficientul dinamic, - capacitatea de încărcare a macaralei, kg

Pentru cârlige, rulmentii axiali cu un singur rand sunt utilizați în conformitate cu GOST 7872-90.

În cele din urmă, la recomandare alegem rulmenții:

Alegerea suspensiei de cârlig

Diametrul blocului de suspensie:

unde este diametrul frânghiei, mm; - factorul de selecție a diametrului pentru unitate și modul de funcționare M5.

Conform recomandărilor [2] suspensia de cârlig pe care o alegem în conformitate cu OST 24-191-08-81:

Verificați rulmentul.

Fiecare unitate este montată pe două rulmenți radiali cu bilă. Încărcarea maximă pe rulment este determinată de formula

unde - numărul de blocuri instalate pe traversă, = 1,2 - coeficientul dinamic, - coeficientul de rotație, atunci când inelul exterior se rotește.

Capacitatea de rulare dinamică estimată va fi

Unde este durata de viață a rulmentului, min / rev. La rândul său:

unde - viteza unității - durata de viață a rulmentului. Viteza de rotație a blocurilor este determinată de formula

unde este viteza de ridicare a sarcinii, m / min; - multiplicitatea blocului de scripete - diametrul blocului, m.

Bearing № 8214 cu С = 65000 Н satisface cerințele, prin urmare vom considera că orice altceva este ales corect.

4 Calcularea tamburului

Determinarea diametrului tamburului

unde este diametrul frânghiei, mm; - factorul de selecție a diametrului pentru unitate și modul de funcționare M5.

Diametrul tamburului este de asemenea luat ca diametrul blocurilor de 500 mm.

Selectarea parametrilor filetare a șuruburilor

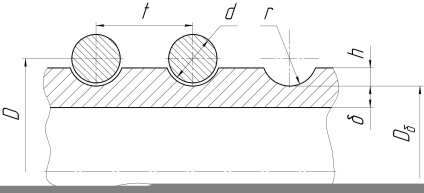

Conform tabelului. 2.8 ([1], pagina 60), selectăm dimensiunile profilului canelurii tamburului cu diametrul cablului dk = 18 mm:

t - întoarcere în trepte, t = 20 mm;

D este diametrul tamburului de-a lungul liniei centrale a înfășurării;

Db - diametrul tamburului pe fundul canalului (mm):

Determinarea lungimii tamburului

Lungimea tamburului atunci când se utilizează o roată dublă este determinată de următoarea formulă

Secțiune pentru fixarea capătului coardei:

Site-ul pentru înfășurarea inviolabilă de frecare, care reduce sarcina pe elementele de fixare a cablurilor:

Partea finală a tamburului, mm;

Secțiune pentru înfășurarea ramurii de lucru a frânghiei, mm;

Porțiunea medie netedă a tamburului care separă încărcăturile din stânga și din dreapta va fi luată egală cu distanța dintre blocurile din suspensia cârligului:

4.4 Determinarea grosimii peretelui și calcularea rezistenței tamburului

pentru că tambur de oțel și turnat, apoi grosimea peretelui tamburului:

δ = 0,01⋅Db + 3 = 0,01 ∙ 500 + 3 = 8 mm. ci pentru că δ ≥ 12 mm. apoi luăm grosimea peretelui tambur δ = 12 mm.

Materialul cilindrului conform tabelului. 5.2 ([2], pag. 75):

Acceptăm ca material pentru tamburul Steel 35L: σT = 280 MPa.

Lb / Db = 1070/500 = 2,014 <3 - т.е. при проверке барабана на прочность учитываем только напряжение сжатия (МПа ):

presiunea de compresiune în peretele tobei (MPa); toleranța la compresiune admisibilă (MPa); A este un coeficient care ia în considerare efectul celei de a doua și ulterioară înfășurări.

tensiunea de limitare (MPa); factor de siguranță

= 1,5-2,0 - pentru oțel, vom accepta = 2

Articole similare

Trimiteți-le prietenilor: