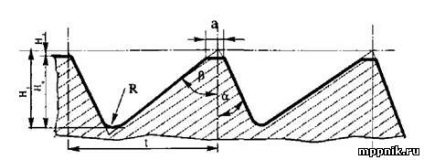

Profilul riflelor (Figura 1) este caracterizat de următorii parametri:

densitatea de ondulații R este numărul de riffle pe 1 cm de circumferință, determinat de pitchul riflelor (t);

partea superioară a flautului trebuie să aibă o platformă (a). Valoarea sa depinde de densitatea taierii flautelor. Mărimea platformei asigură cilindricitatea rolei în limitele specificate și îmbunătățește proprietățile rezistentă la uzură și măcinare ale rolei;

raza de la baza a două riffle adiacente (d) se calculează în funcție de înălțimea riflelor (t)

unghiul punctului a și unghiul spătarului (J este specificat în fiecare caz în parte, în funcție de sistemul pentru care se taie rolele.

Parametrii enumerați determină înălțimea H, care este cel mai important element al riflelor, care determină capacitatea de măcinare a rolelor. Acesta este elementul principal, disponibil pentru a controla în timpul procesului de tăiere a fluierelor și în timpul uzurii.

Fig. 1. Profilul flautului:

a este o platformă; R este raza; t este pasul; N - înălțime

Mărimea site-ului și raza, care este dificil de controlat și nu sunt specificate de reguli, ar trebui să fie considerate orientative. Principala atenție trebuie îndreptată spre observarea înălțimii flauturilor și a colțurilor aerului.

canelurilor unghiurilor definite „vârf“ (în intervalul de la 20 la 40 °) și „înapoi“ (în intervalul de 60 până la 80 °), atunci când unghiurile generale conice de 20 până la 110 °.

Certificatul și schema tehnologică a mini-mori nu sunt uneori opțiuni de pe rolele de tăiere și, prin urmare, ar trebui să aibă grijă înainte de disponibilitatea unor astfel de informații.

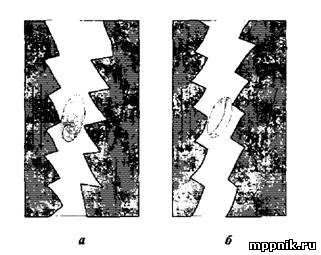

În funcție de relația din zona de măcinare a marginilor vârfului și a spatelui rolelor de lucru pereche, se disting patru poziții. În Fig. 2 arată cum un bob, după ce a ajuns în zona de măcinare este menținută dincolo de vârful unei role rotative lent (una prezentată printr-o săgeată) și fațete terestre ale vârfului unui tambur rotativ rapid. Un astfel de aranjament al riffles-ului este numit "punct pe punct". În conformitate cu această prevedere, "a" se numește "punct pe spate", "în" - "spătar". Alegerea poziției relative riffle determinată de tipul de măcinare, sarcina cu care se confruntă sistemul de măcinare și calitatea boabelor de prelucrat. Cel mai eficient mărunțire are loc cu riffle interpunerea - „marginea vârfului“ atunci când are loc distrugerea în primul rând, ca urmare a Spallation. O astfel de combinație este utilizată atunci când obojnyh măcinare, secară calitate măcinare, cu înaltă calitate măcinarea grâului nizkosteklovidnoy.

Fig. 2. Amenajarea reciprocă a rolelor în mașină:

a - punct în punctul respectiv; 6 - spătar

Efectul moale asupra produsului apare atunci când riffele sunt plasate "înapoi pe spate". În acest caz, se produc mai multe particule de fracțiuni fine și făină. Prin aranjarea flauturilor, se obțin grăsimi, dunți și făină cu conținut scăzut de cenușă.

Milling agregat de cereale în mori cu role este un pas crucial în acest proces, astfel încât calitatea de măcinare de măcinare în mod repetat și consecvent.

Procesul de măcinare a cerealelor în făina soiului trebuie: să asigure cea mai mare recuperare a părții centrale a cerealelor - endosperma și măcinarea în continuare să-l aducă până la o anumită dimensiune;

asigură că producția de făină nu este mai mică decât datele calculate și pașaportul morii, luând în considerare calitatea cerealelor prelucrate;

Asigurați-vă modul de măcinare, care este setat pentru acest lot de măcinat;

să asigure o măcinare stabilă a cerealelor și a produselor de prelucrare a acestora pe toate sistemele de măcinat; Aceasta realizează o funcționare ritmică și stabilă a tuturor mașinilor.

Articole similare

Trimiteți-le prietenilor: