Creatorul de sudare a contactului este fizicianul englez William Thomson, Lord Kelvin. În 1856, el a aplicat pentru prima dată sudură la cap. În 1877, în Statele Unite, Elihu Thomson, independent de englez, a dezvoltat sudarea cap la cap și a introdus-o în industrie. În același an al anului 1877, în Rusia NN Benardos a propus metode de sudare a punctelor de contact și a cusăturilor (cilindrilor). La fluxul industrial din Rusia, sudarea de contact a fost stabilită în 1936.

AVANTAJELE SUDURILOR DE CONTACT ÎNAINTE DE ALTE MODURI

- Productivitate ridicată (timpul de sudare al unui punct sau articulație este de 0,02 ... 1,0 s)

- Consumul redus de materiale auxiliare (apă, aer)

- Calitate ridicată și fiabilitate a îmbinărilor sudate cu un număr mic de parametri controlați ai regimului, ceea ce reduce cerințele pentru calificarea sudorului

- Este un proces ecologic, ușor accesibil mecanizării și automatizării

Principalele metode de sudare a contactului sunt sudarea la loc, sutura (rola) și sudarea cap la cap. Mașinile pentru sudarea de contact sunt staționare, mobile și suspendate (cleme de sudură). Prin natura curentului în circuitul de sudare, pot fi mașini de curent alternativ sau de curent de la impulsul curent rectificat în circuitul primar al transformatorului de sudură sau de la descărcarea condensatorului. Prin metoda sudării se disting mașinile pentru sudură la fața locului, relief, cusătură și cap la cap.

CUM SUNT INSTALAT ECHIPAMENTUL DE SUDARE

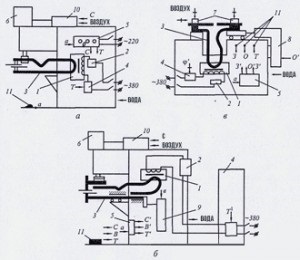

Orice mașină constă din părți electrice și mecanice, un sistem pneumatic sau hidraulic și un sistem de răcire cu apă (Figura 1).

Fig. 1. Scheme tipice de mașini pentru punctul de contact (a), cusătura (b) și cap la cap (c) sudare: 1 - transformator; Comutator cu 2 trepte; 3 - circuit secundar de sudare; 4 - întrerupător de circuit primar; 5 - autoritatea de reglementare; 6 - unitate de compresie; - unitatea de strângere; 8 - un drum al unui proiect de detalii; 9 - unitatea de rotație a rolelor; Echipamente de pregătire; 11 - corpul de comutare

Partea electrică include o putere de sudura transformator 1 cu faze comutator doi primar înfășurării, prin care se reglează tensiunea secundar, circuitul de sudare secundar 3 pentru alimentarea cu curent de sudura la detalii, întrerupătorul 4, circuitul primar al transformatorului de sudare 1 și controlerul 5 al ciclului de sudură care furnizează predeterminat secvența de funcționare a unui ciclu și ajustarea parametrilor unui mod de sudare.

Partea mecanică constă dintr-o unitate de comprimare cu mașini cu 6 puncte și cusături, o unitate 7 de prindere a pieselor și o unitate 8 a curenților pieselor mașinilor cap la cap. Mașinile cusute sunt prevăzute cu un mecanism de acționare 9 pentru rotirea rolelor.

Sistemul fluidului menționat constă din aparatul pentru prepararea 10 (filtre, librificante care lubrifiază piese în mișcare), de reglare (reductoare, manometre, supape de reglare a debitului) și alimentarea cu aer a dispozitivului de acționare 6 (supapele electropneumatice, stop valve, supape, fitinguri).

Sistemul de răcire a apei include o duză și o apă de diluare fagurii recepție răcită cavitate în transformator 1 și circuitul secundar 3, furtunuri amelioratorilor și stop valve și mașină de declanșare a releului hidraulic dacă apa nu este sau nu suficient.

Toate mașinile sunt echipate cu un organ de includere 11. În mașini de prindere și sutură, această pedală de picior cu contacte, la capăt - este un set de butoane. Deoarece toate elementele de comandă primește de compresie „C“ sau electrod de prindere „3“ bucăți, pentru a include „T“ sau dezactivați „O“ curent de sudare la rotație clipuri „B“ pe switch „o“ a regulatorului ciclului de sudura. Aceste comenzi sunt procesate de blocurile corespunzătoare ale mașinii, asigurând executarea operațiunilor ciclului de sudură.

Electrozii în sudură de contact servesc la închiderea circuitului secundar prin piesele sudate. În plus, pentru sudarea prin cusătură, electrozii rolelor deplasează piesele sudate și le mențin în proces de încălzire și de așezare.

Cea mai importantă caracteristică a electrozilor este durabilitatea. capacitatea de a menține forma originală, dimensiunile și proprietățile atunci când suprafața de lucru este încălzită la o temperatură de 600 ° C și forțe de compresie de șoc de până la 5 kg / mm2. Electrozii pentru sudarea pe puncte sunt un instrument de uzură pentru o mașină de sudură. Cuptoarele și aliajele de cupru, rezistente la căldură, sunt utilizate pentru fabricarea de electrozi. Acesta poate fi bronz crom-zirconiu BrKhZrA; cadmiu BrKd1; cromic BRH; bronz aliat cu nichel, titan și beriliu BrNTB sau bronz de siliciu-nichel BrKN-1-4. Ultimele două bronzuri au o rezistență crescută la uzură, dintre care se pot face bureți de electrozi de mașini de îmbinare cap la cap.

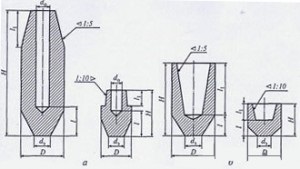

Materialele pentru electrozi trebuie să aibă, de asemenea, o conductivitate electrică și termică ridicată, astfel încât încălzirea lor în timpul sudării să fie mai mică. Punctul de înmuiere al bronzurilor nu depășește 0,5 din punctul lor de topire, iar suprafața de lucru a electrodului este încălzită la 0,6 Tm. În aceste condiții, bronzurile electrodului devin relativ relativ rapide. Creșterea rezistenței la uzură a electrozilor poate fi folosită de factori tehnologici. Sudarea aliajelor de aluminiu și magneziu se face cel mai bine pe mașinile de condensat și nu pe mașinile de curent alternativ. În loc de stripare mecanică, sunt necesare curățarea chimică a suprafețelor, gravarea și pasivarea. Distanța de la suprafața de lucru la fundul canalului de răcire (Figura 2) nu trebuie să depășească 10 ... 12 mm, mărind-o la 15 mm, mărește uzura electrozilor de 2 ori. La sudarea cu electrod din metale neferoase poate fi o rezistență crescută de 3 ... 4 ori numai prin măcinarea sferică și reducând sudura cu electrod tempo-ul la 40 ... 60 de puncte pe minut.

Fig. 2. Schemele de electrozi pentru sudarea prin puncte: a - cu un con exterior de aterizare; b - cap

Electrodul trebuie să aibă o masă minimă, instalată convenabil și fiabil pe mașina de sudură. Diametrul D trebuie să asigure stabilitatea electrodului împotriva îndoirii atunci când este comprimat de forța de sudură și, de asemenea, posibilitatea prinderii sculei pentru îndepărtare. Diametrul interior trebuie să furnizeze un tub cu apă de răcire și o ieșire de apă, de obicei d0 = 8 mm. Lungimea părții conice pentru fixarea electrodului în lumanarea mașinii l1 <= 1,2 D. Угол конусности 1:10 при D <25 мм и 1. 5 при D> 32 mm. Diametrul părții de lucru a electrodului este selectat în funcție de grosimea marginilor sudate piese 3S = dE.

Durabilitatea electrozilor cu conul exterior de aterizare (figura 2, a) nu depășește de obicei 20.000 de suduri. Durabilitatea electrozilor capului (figura 2, b) cu conul de montare internă atinge 100.000 de suduri datorită unor condiții mai bune de răcire. Pentru sudarea pieselor de configurație complexă în locuri greu accesibile se aplică electrozii figurați.

Electrozii pentru sudura cu relief sunt structurale apropiate de forma produsului. În cel mai simplu caz, acestea sunt plăci cu o suprafață plană de lucru.

Rotile de electrozi ale mașinilor de sutură au forma de discuri. Lățimea suprafeței de lucru a rolei B și grosimea ei H depind de grosimea S a piesei de prelucrat care urmează să fie sudată.

Conductivă mașină burete cap la cap în formă și mărime trebuie să corespundă secțiunii transversale a pieselor sudate. Lungimea bureților este aleasă astfel încât să asigure alinierea pieselor și să împiedice alunecarea acestora în timpul proiectării. La sudarea tije este de 3 ... 4, diametrul lor, iar Benzile de sudură - cel puțin 10 grosimi de bandă.

CUM SĂ PREPARAȚI SUPRAFAȚA LA SUDARE

Există trei cerințe de bază:

- în contactele părții electrodului, cât mai puțin posibil din rezistența electrică KE-d-> min)

- În contactul "detașare la detalii", rezistența trebuie să fie aceeași pe întreaga suprafață de contact.

- suprafețele de îmbinare a pieselor trebuie să fie plane, planurile articulațiilor lor trebuie să coincidă la sudare.

Alegerea unei metode specifice de pregătire a suprafeței este determinată de materialul pieselor, de starea inițială a suprafețelor acestora și de natura producției. Pentru producția de o singură bucată și de un mic lot, este necesar să se asigure operații de îndreptare, îndreptare, degresare, gravare sau stripare, prelucrare. În condițiile de producție pe scară largă și în masă, unde este asigurată o calitate superioară a materiilor prime în instalațiile de presare și presare, se poate evita pregătirea suprafețelor înainte de sudare. Excepția este făcută din părțile din aliaj de aluminiu care necesită tratament de suprafață nu mai devreme de 10 ore înainte de sudare.

Criteriul pentru calitatea pregătirii suprafeței este valoarea rezistențelor de contact Rd și Rd. Pentru măsurarea lor, piesele sunt fixate între electrozii mașinii de sudură, dar curentul de sudură nu este inclus. Rezistența este măsurată cu un micrometru utilizând sonde. Pentru oțel, o rezistență mai mare de 200 μΩ indică o calitate slabă a suprafeței. Înaltă rs-d duce la supraîncălzirea electrozilor și submelting pieselor de suprafață, în care există o stropilor de metal interioară și exterioară și dent excesivă formată sub electrozi.

Parametrii principali ai modului de aplicare al tuturor metodelor de sudare a contactului sunt puterea curentului de sudare, durata impulsului și forța de compresie a pieselor. Căldura din metalul sudat este eliberată atunci când trece printr-un impuls Icv cu o durată t în conformitate cu legea Joule-Lenz:

unde rezistența coloanei metalice dintre electrozii este considerată drept Rvv. La calcularea curentului de sudare, timpul de puls, sudura transformator RSV - setarea inițială, deoarece este ușor de calculat, cunoscând detaliile materialului, grosimea acestuia și temperatura de sudare dorită. În acest caz, rezistențele în contactul dintre părți și între electrozii și piesele sunt neglijate. Conform legii Joule-Lenz, o creștere a Rvv ar trebui să crească cantitatea de căldură eliberată. Dar conform legii lui Ohm

unde U2 este tensiunea pe circuitul secundar al mașinii de sudură și Z este impedanța circuitului secundar la care intră Rvv. Prin urmare, cu creșterea Rc, Icc scade și intră în legea Joule-Lenz în pătrat. În consecință, o creștere a Rcv nu crește întotdeauna cantitatea de căldură eliberată în timpul sudării, depinde mult de raportul Rcv și de rezistența totală a circuitului secundar al mașinii de sudură. Din aceasta rezultă mai multe concluzii practice. Cu o creștere a rezistenței totale a circuitului secundar de la 50 la 500 μOhm, eliberarea de căldură în zona de sudură scade, deoarece R cv scade de aproximativ 10 ori. Lipsa căldurii este compensată de creșterea puterii (U2) sau a timpului de sudare. Sudarea pe mașini de contact cu rezistență secundară redusă (

50 μOhm) este însoțită de o creștere intensă a încălzirii deoarece Rcv cade în procesul de creștere a miezului sudat. Atunci când se obține egalitatea

încălzirea atinge un maxim și apoi, deoarece scăderea este încă mai mare, Rcv (după atingerea miezului necesar) scade. Astfel, sudarea pe mașinile de contact cu rezistență secundară redusă (și cea mai mare parte a acestora) este însoțită de încălzire non-staționară și de o calitate instabilă a conexiunii. Reduce acest inconvenient poate fi în mod fiabil apăsați părțile dezizolate Rsv care asigură menținerea la nivelul minim, sau menținerea unui nivel ridicat datorită RSV slabe comprimare piese si sudura de separare puls curent în mai multe impulsuri scurte. Acesta din urmă economisește de asemenea energie și asigură o conexiune de precizie cu o deformare reziduală de 2 ... 5%.

La aparate de sudură, cu rezistență mare circuit secundar (> 500 mO) reducerea Rsv în procesul de sudare nu afectează eliberarea de căldură, căldura rămâne staționară, ceea ce este tipic pentru aparate de sudură cu cablu pandantiv lung în circuitul secundar. Compușii sudați de ele au o calitate mai stabilă.

CONEXIUNI SUDATE

Calitatea îmbinărilor sudate realizate prin sudură de rezistență, de pregătire a suprafeței este determinată prin sudură, precum și parametrii potriviți pentru modul alegere și stabilitatea lor. Indicatorul principal al calității sudării la fața locului și a cusăturii este mărimea miezului punctului sudat. Pentru toate materialele, diametrul miezului trebuie să fie egal cu cele trei grosimi S ale foliei sudate mai subțiri. Gama admisă de valori ale adâncimii de penetrare în intervalul de 20 ... 80% S. Pentru cea mai mică dintre aceste limite trebuie lipsite de fuziune, pentru o mare - stropi. Adâncimea danturii de la electrod nu trebuie să depășească 0,2 S. Mărimea traversei și articulațiilor trebuie să fie alese în interiorul diametrelor de 2,5 ... 5,0.

Defecte majore suduri la fața locului și cusături de sudură, - lipsa de fuziune, subdimensiunii nucleu turnate, crăpate, microporozitate și contracție goluri în miez turnat și stropi, care pot fi externe, de sub electrodul de contact - elementul și interior, de la contactul între părți. Cauzele acestor defecte - încălzirea insuficientă sau excesivă a zonei de sudură datorită pregătirii suprafeței sărace și piese de asamblare slabe sau din cauza selecții incorecte modul de sudare. La sudarea cap la cap, din aceleași motive, pot apărea și suduri. Supraîncălzirea zonei de sudură poate provoca schimbări structurale (coarnează cerealele) și decarburizarea oțelurilor. Acest lucru degradează proprietățile mecanice ale articulațiilor.

Controlați calitatea sudării prin contact mai frecvent prin inspecție externă, precum și prin orice metode de testare nedistructivă. Complexitatea controlului constă în faptul că aceste metode lipsa de fuziune nu este detectată, astfel încât părțile de suprafață strâns presate unul față de celălalt, în contactul lor format „lipire“ radiație penetrantă, câmp magnetic, iar ecografia nu sunt reflectate și nu sunt atenuate. Metoda cea mai operativă de control este distrugerea probelor de control într-un viciu cu ciocan și daltă. Dacă nu există nicio fisură, distrugerea are loc pe întregul metal al uneia dintre părți, puteți măsura diametrul miezului turnat cu sudură cu puncte și cusături.

Citiți același lucru: M.D. Banov, Yu.V. Kazakov, M.G. Kazulin. "Materiale pentru sudare și tăiere." -M

Articole similare

Trimiteți-le prietenilor: