Principala funcție tehnologică a oricărei mașini de turnare continuă este transferul oțelului din starea lichidă în stare solidă, dând semifabricatului rezultat o anumită formă geometrică și asigurând calitatea suprafeței și structurii sale interne, reglementate de condițiile tehnice corespunzătoare.

Pentru a obține o stare solidă a țaglei, o anumită cantitate de căldură trebuie să fie eliberată în mediul înconjurător într-un anumit timp. Pentru un proces normal de răcire, este necesar să se asigure mișcarea piesei de prelucrat la o anumită rată cu o eliminare regulată a căldurii (răcire cu apă).

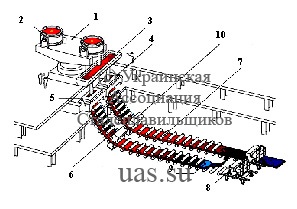

Schema generală a turnării oțelului cu desemnarea principalelor unități și mecanisme funcționale este prezentată în Figura 1.5.

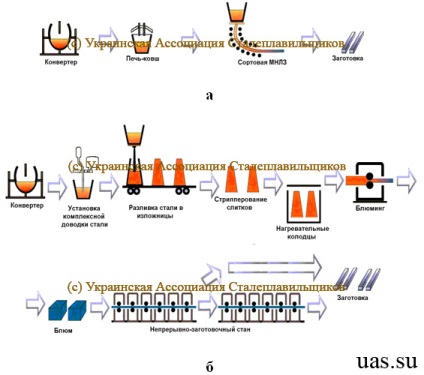

Figura 1.4 - Compararea schemelor tehnologice de producere a biletelor cu turnare continuă (a) și turnarea în lingouri și laminarea ulterioară (b)

Figura 1.5 - Schema generală a turnării oțelului pe mașina de turnare continuă

Principalele elemente funcționale ale CCM includ:

- Teeming stativ (1) - proiectate pentru a primi pe acesta oalelor (2), transferul acestora din poziția de rezervă în poziția de turnare și înapoi din nou, oferind o serie de turnare, de ridicare și de coborâre în turnare oalelor și oală de turnare pentru cântărire continuă a metalului;

- căruciorul cuvei intermediare - servește să o țină în timp ce se toarnă și se deplasează din poziția de rezervă în poziția de lucru;

- repartitor de turnare (3) - asigură curgerea metalului în matriță cu un anumit flux jet bine organizat permite turnarea oțelului în mai multe cristalizatoare efectua simultan metoda de turnare în serie „topirea“ atunci când se schimbă fără oprire și Oalele reducerea vitezei de turnare; repartitorului rezervor tampon, deoarece acesta este coordonat printr-o livrare de metal din oala de turnare în matriță;

- cristalizor (4) - conceput pentru a primi metal lichid, formând un lingou cu o secțiune transversală dată și mai întâi răcit (realizat din cupru și răcit în timpul procesului de turnare);

- Mecanismul de mișcare alternativă a formei de turnare (5) - creează condiții care reduc probabilitatea de progrese lingou crusta pe ieșirea din ea, și oferă, de asemenea un sistem complet „vindecarea“ un loc de ruptură care rezultă în timpul mișcării lingoului în matriță;

- zonă de răcire secundară (răcire secundară) - permite crearea condițiilor optime pentru solidificarea completă a lingou turnate continuu pentru a asigura răcirea uniformă a duzelor de piese (pulverizare de apă (6) și menținând rolele sale forme geometrice (7) (prevenirea bombarea), iar calitatea dorită a metalului;

- push - îndreptare mașinii (TBM) - este utilizat pentru tragerea firului din matriță, rectificare l radial și dispozitivele curbate și alimentarea mașinii (mecanismul) de tăiere; TBI furnizează semințe de la matriță, ținându-l în matriță pentru a sigila lacune în timp ce extrudarea unei țagle turnate continuu din matriță, separarea capetelor de semințe din piesa de prelucrat, etc.;

- mașină (mecanism) pentru tăierea pieselor (8) - asigură separarea metalului turnat continuu în lungimi dimensionale în conformitate cu cerințele consumatorilor;

- sămânța (9) - este destinată formării unui "fund" temporar în cristalizor înainte de începerea turnării și extinderea ulterioară cu preforma cuplată a TPM;

- dispozitiv de agitare electromagnetică (10) - permite îmbunătățirea calității piesei de prelucrat.

Procesul de turnare continuă a oțelului pe mașina de turnare continuă este precedat de un întreg complex de operații pregătitoare și auxiliare, principalele dintre acestea fiind: căptușeala boilerului intermediar, uscarea și încălzirea acestuia la o temperatură de 900-1100 ° C; instalarea jgheabului în poziție de lucru deasupra mucegaiurilor; instalarea de semințe și frigidere în cavitatea interioară a cristalizorilor; transportul oalei de turnare din oțel de la unitatea de procesare în afara mașinii la mașina de turnare continuă și instalarea acesteia pe platoul turnător etc. Chiar și mai devreme se verifică funcționarea tuturor componentelor și mecanismelor, precum și instrumentarea și automatizarea.

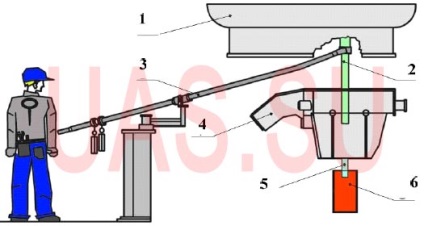

Turnarea oțelului începe cu deschiderea supapei de închidere a oalei de turnare din oțel. Alimentarea cu metale din turnarea oțelului în oale intermediare este efectuată printr-un jet deschis sau închis printr-un tub de protecție refractar (Figura 1.6).

După umplerea jgheabului cu metalul cu 30-40% din capacitatea sa nominală, aprovizionarea cu oțel a cristalizorilor începe. Reglarea debitului de oțel care curge din oala de turnare în matriță, turnarea poate fi realizată prin cupe dozatoare calibrate turnarea de metal menținând în același timp o înălțime predeterminată în repartitor, schimbarea poziției capului în raport cu opritorul cupei dozatoare în repartitor.

Figura 1.6 - Schema de revărsare a oțelului din oale de turnare din oțel în jgheab cu un jet închis utilizând o țeavă de protecție instalată de manipulator: 1 - găleată de turnare din oțel; 2 - tub de protecție; 3 - manipulatorul; 4 - o ladă intermediară; 5 - paharul submersibil; 6 - cristalizor

Când se umple cavitatea interioară a cristalizatorului cu metal, începe procesul de însămânțare. În același timp, viteza de tragere a piesei de prelucrat este determinată de grosimea și rezistența mecanică a crustei solide a țaglei la ieșirea din matriță, care este necesară pentru a preveni pătrunderea metalului lichid în timpul procesului de turnare.

În procesul de turnare, cristalizatorul efectuează mișcări mișcătoare cu o anumită frecvență și o amplitudine, ceea ce împiedică scoaterea crustei solide de suprafața matriței. Nivelul de metal din cristalizor este menținut constant, ceea ce asigură o îmbunătățire a calității suprafeței piesei de prelucrat și stabilizează procesul de turnare.

Turnarea metalului poate fi efectuată simultan pe 1-2 curenți pentru turnătoria plăcilor și pe 1 - 8 brooks pentru bloom și CCM de înaltă calitate. Alegerea numărului de fluxuri se face din considerentele de asigurare a capacității necesare a ruloului și a ritmului de funcționare a unităților de producție a oțelului în raport cu o anumită fabrică de oțel.

Capacitatea CCM (t / min) poate fi determinată de formula:

După părăsirea mucegaiului, țeava trece prin ZVO, lungimea căreia poate fi de 8-35 m, în funcție de condițiile de turnare (secțiunea transversală a țaglei, gradul de oțel, viteza de turnare etc.). Răcirea țaglei se efectuează în principal cu apă sau cu un amestec apă-aer pulverizat cu duze speciale, care sunt instalate de-a lungul mișcării piesei de prelucrat. Piesa se deplasează de-a lungul rolelor de sprijin, instalate de-a lungul axei tehnologice.

În acest caz, lungimea secțiunii pe care piesa de prelucrat se solidifică complet este aproximativ determinată de formula empirică (m):

unde K - coeficient de solidificare, egal cu 0,025-0,027 m / min pentru o placă 0,5. înflorire 0,028-0,030 m / min 0,5. și pentru stocul profilat 0,031-0,033 m / min 0,5.

După ieșirea din ZOB, billetul trece SST, apoi semințele sunt separate și țagla este introdusă în mașina de tăiere, unde este împărțită în lungimi și apoi etichetă. Tocul măsurat tăiat (de regulă, 6-12 m) este transportat la dispozitivul pentru transportarea transversală a semifabricatelor, unde este transferat la frigider (figura 1.7).

Figura 1.7 - Stalker și frigider din CCM

Turnarea oțelului se efectuează printr-o serie de găuri de oțel (10-25 și mai multe). În acest caz, înlocuirea unei găleți goale de oțel goale cu una plină este efectuată prin schimbarea poziției platanului. Această operațiune se numește perekishevkoy. Timpul pentru înlocuirea găleții din oțel este, de regulă, 90-120 s. În acest moment, turnarea continuă în modul normal (sau cu o scădere a vitezei mișcării piesei de prelucrat) datorită metalei din răcitor.

Controlul vitezei de turnare (extracția piesei de prelucrat) se realizează în două moduri: prin reglarea consumului de metal care curge din jgheab și schimbarea vitezei de tragere a piesei de prelucrat.

Finalizarea procesului de turnare se efectuează prin oprirea eliberării de metal din turnarea oțelului, apoi din colectorul intermediar. În același timp, un anumit reziduu de metal lichid rămâne în jgheab (înălțimea stratului este de 200-300 mm), ceea ce împiedică zgura să intre în jgheab în cristal. După ce alimentarea metalului din dispozitivul de tăiere se oprește, mișcarea piesei de prelucrat este suspendată, ceea ce permite "răcirea" părții superioare a piesei de prelucrat pentru a preveni turnarea metalului peste margine. În acest scop, zgura este îndepărtată din oglinda metalică a cristalizorului și este furnizată apă. Mai mult, piesa de prelucrat continuă mișcarea și este îndepărtată complet de la rolă.

Parametrii principali ai turnării continue includ:

- Vp - viteza de turnare (0,3-2,5 m / min pentru rulotă continuă bilaterală, 0,6-2,5 m / min pentru roți din plăci continue, 4-6 m / min pentru mașinile de turnare continuă de înaltă calitate);

- Lp - lungimea metalurgică de lucru a mașinii de turnare continuă (7-10 m pentru rulourile verticale continue, 15-35 m pentru CCM radial și curbilinar);

- Rv - consumul total de apă pentru răcire (1,3-2 l / t pentru tăblițe, 0,3-1,2 l / t pentru bloom și placă);

- P este capacitatea mașinii de turnare continuă (0,2-0,25 milioane tone pe an pentru 1 pârâu de turnătorie de soi și de floarea soarelui și 1,2-1,5 milioane de tone pe an pentru o singură mașină de turnătorie).

Principalele pierderi de metale în turnarea continuă a oțelului se datorează:

- tăierea capului lingoului (0,4-0,5 m);

- Tăierea coatei piesei de prelucrat din cauza contracției (2-3 m);

- metalul rezidual în recipientul de turnare după turnare ("capră" 5-10 t);

- decupare pe un geam scufundat în caz de înlocuire (0,4-0,6 m);

- pierderi la scară și la tăiere - până la 0,2% din masa oțelului turnat.

Trimiteți-le prietenilor: