Produsele din caramel sunt turnate pe agregate constând dintr-un număr de mașini care lucrează sincron. Astfel de agregate includ mașinile de laminat caramelă cu umplutură (sau fără ea), mașini de calibrare, formare și aparate de răcire.

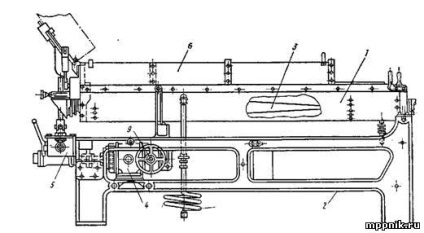

Pregătirea masei de caramel pentru turnare începe cu formarea unei pâine în formă de conul și introducerea umpluturii în interior. Această operație se realizează pe mașinile de laminat caramel (figura 1). Mașina este alcătuită dintr-o carcasă metalică 1 cu un încălzitor, este instalat pe rama 2. In interiorul carcasei se află șase rotativă cu caneluri fusurilor conice 3. Tijele de rotatie transmise de la motorul electric 4 prin cutia de comutare 5. Fusurile formează jgheab de masă de caramel în acesta este alimentat continuu conic (pull sau transparent ). La rotirea fusurilor în masă caramel ia treptat forma unui con, care se întinde și turnarea la ieșirea mașinii sub forma unui câlți fără sfârșit. La baza conului de caramel este instalat un suport în formă de pară în mașină, care împiedică deplasarea masei în direcția opusă. Mașina este închisă de un capac 6, care protejează masa de răcire. Umplutura este alimentat din buncăr nachinkonapolnitelya de piston pompa 7, printr-o conductă prevăzută în interiorul stick deținător caramel. Umplerea (lichide și semi-lichid) dintr-un tub la terminându vârful băț conic cade în interiorul fasciculului de caramel. Atunci când se toarnă o masă de caramel fără umplutură, se îndepărtează activitatea umpluturii.

De la mașina de rulare mașina de caramel trece continuu prin mașina de calibrare-desen. Aici, diametrul pachetului scade de la 50 la 14 mm. Turnichiul, care trece prin trei perechi de role de calibrare, este întins. Câmpul calibrat este introdus în mașina de formare.

Plăcile groase, care nu pot fi hrănite cu un material de umplutură, sunt introduse manual în painea de caramel. În acest scop, în apropierea mașinii de rulare sunt instalate mese friabile și calde, oa doua mașină de împachetat și o mașină de pliere inelară. Masa caramelului este rulată pe o masă sub forma unui strat mare, pe care se aplică umplutura. Temperatura umplerii este de 6-10 ° C sub temperatura stratului de caramel. Marginile cusăturii sunt unite. Turta rezultată este transferată într-o mașină care rulează, un strat de masă de caramel este turnat pe ea. Pâinea rezultată este calibrată prin întindere și trimisă la mașina de formare. Umplerea intercalată se face după cum urmează. La formarea umplutura groase de masă caramel depus, apoi cusătură este pliat, marginile sale sunt combinate, turta este trecut printr-o mașină suplimentară cu role lustruirea și un skladyvatel inelar. Ca urmare a tratamentului, se obține un pachet lung de caramel cu o umplutură groasă în interior. Turnichiul este pliat în benzi și înfășurat într-un strat pregătit de masă de caramel. Pâlnia formată este transferată la o mașină de rulare conectată la o mașină de calibrare-desenare. În mașina de rulare se formează o pâlnie de formă conică cu umplutură complexă.

Fig. 1. Masina de laminat caramel.

Formarea produselor fabricate din remorci de caramel este realizată de mașini de diferite modele. Mașinile de formare sunt principalele echipamente tehnologice. Studiul proceselor de turnare și proiectarea mașinilor de formare este acordat o atenție deosebită. Când este turnat, fasciculul de caramel este tăiat în bucăți individuale de o anumită formă și model. În funcție de proiectarea corpului de formare și a metodei de turnare, sunt utilizate următoarele tipuri de mașini: tăierea în lanț, ștanțarea și laminarea; rotative; „Roll; conveioare cu role; împachetări.

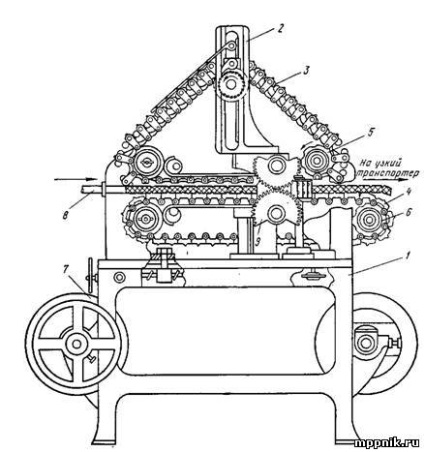

Mașinile de debitat cu caramel sunt formate din două lanțuri de formare cu cuțite montate pe ele. Când este turnat, tractatul de caramel se mișcă între lanțurile care se apropie. superioare și inferioare cuțitele, convergente, taie cablajul produselor de formă simplă (pad), lăsând în locuri tăiate bluză subțire de masă caramel, datorită acestui produs din mașină sub forma unui lanț fără sfârșit. Pasul dintre lamele (14, 16, 18 mm) corespunde lungimii produsului rezultat. Turnarea se face la temperatura de masă de caramel de 75-78 ° C, temperatura de umplere fiind cu 10-12 ° C sub masa de caramel. Dacă regimurile de temperatură nu sunt respectate, caramelul se poate sparge sau umplutura se poate scurge.

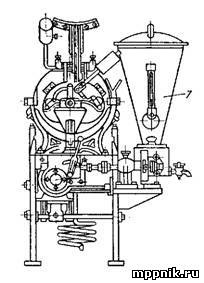

Fig. 2. Mașină de ștanțat caramelă.

Mașinile de ștanțat caramel fac produse de diferite forme cu un model. Mașina (figura 2) este echipată cu lanțuri în trepte de 20, 30, 36, 38, 40 mm. Pe cadru de fier 1 montanți armat suport 2 care formează circuitul 3, 4. Lanțul superior este format din zale articulate și poduri libere de alunecare a poansoanelor, în partea de jos - a podului articulat. Podurile au muchii de tăiere pentru decuparea hamului. Lanțul de caramel este introdus prin manșonul 8, este prins de către partea superioară și

lanțuri de formare mai mici, este comprimat, tăiat de poduri. Punch-urile de formare dau caramelului o anumită formă și stoarce modelul. Șinele de reproducere ridică pumni și eliberează un lanț de caramel, care se duce la transportorul de răcire. Tensiunea lanțului este reglată de mecanismul 9. Mișcarea lanțurilor este transmisă de la motorul electric prin rola 7 și pinionul de antrenare 5, 6.

Mașinile de tăiat și ștanțate au o capacitate de până la 1500 kg / h, fac posibilă producerea unei varietăți de forme, dar dimensiunile produselor deviază semnificativ de cele optime, ceea ce face ca lucrările mașinilor de strunjire să fie mai dificile. Instalarea acestor mașini în linie necesită deplasarea sincronă a fasciculului de caramel și a lanțului de produse finite cu lanțuri de mașini de formare.

Mașinile rotative sunt destinate pentru turnarea caramelului cu umplutură și lollipop. Mecanismul de formare în aceste mașini este un rotor rotativ. Se compune dintr-un disc dințat și un set circumferențial de lame circulare. Cuțitele sunt presate pe dinți în momentul turnării, formând un spațiu liber sub forma unei celule, care este umplută cu masă de caramel. Carnielul turniet prin rolele de ghidare este introdus în rotor și se află pe cuțitele îndepărtate de pe disc. Când rotorul se rotește, cuțitele se apropie de pachet și de disc. În momentul în care cuțitele ating poziția lor extremă, împărțind bucata în bucăți, matrițele situate perpendicular pe planul rotorului sunt deplasate. Stampile sunt aplicate la amprentele desenelor. Apoi, moarele și cuțitele sunt îndepărtate, iar articolele turnate sunt introduse în centura transportorului de răcire.

Mașinile de laminat în caramelă sunt destinate formării caramelului fără bumbac prin laminare în role de formare de diferite forme.

Masina de tablete formează caramelul dur de bomboane prin împingere cu pumnii tăiați bucăți de caramel din masă și aplatizându-le sub formă de tabletă.

Modelarea caramelului de bomboane sub formă de obiecte mici sau figurate pe un baston de lemn se realizează prin metoda de rulare între rolele, pe suprafața cărora există o gravare corespunzătoare. Masa de caramel este laminată preliminar în formare și apoi, trecând printre role, este turnată în produse legate printr-o peliculă subțire de masă de caramel.

Caramel - unitatea de ambalare KFZ combină formarea și ambalarea bomboanelor de caramel și cu umpluturi groase. Se compune dintr-o mașină de laminat, o mașină de turnaj-tragere-calibrare, o mașină de formare-împachetare. Calibrată masa ham caramel, la o temperatură de 65-70 ° C (umiditate 3,5% 4) intră în dispozitivul format din două role canelate care modifică secțiunea harnașament de la circulară pătrată sau dreptunghiulară. Rapid rotative tăieturi de cuțit de pe ham determinată de lungimea produsului capturat de simultan tăia eticheta și podvertkoy picioare rotor cu rotație rapidă, la care etichetele de ambalaj pe ambele capete ale buclare. Caramelul învelit vine pentru răcire.

Răcirea caramelului turnat este efectuată pentru a fi transferată din starea de plastic în stare solidă. Toate mașinile de formare sunt urmate de dispozitive de răcire. la

modelarea caramelului sub forma unui lanț conectat prin punți subțiri, răcirea inițială se realizează pe transportoare înguste cu o lungime de 11 până la 30 m, pe care se îngroașă podurile. Răcirea este efectuată cu aer la o temperatură de 12-15 ° C. Curelele de transport sunt fabricate din pânză cauciucată sau din plasă metalică. Durata de caramel pe o bandă transportoare îngustă este de 40-50 s, după care caramelul vine pentru răcire în dispozitive de diferite modele. Când se deplasează de la un transportor îngust la un aparat de răcire, acesta cade de la o înălțime mică, punțile fragile se împart și caramelul se separă. La formarea caramelului fără punți de legătură, transportoarele de transfer îl direcționează direct către răcire. Caramelul din aparatul de răcire are o temperatură de 65-70 ° C, la care se poate deforma. În aparatul de răcire, caramelul trebuie răcit la o temperatură de 30-35 ° C, când devine solid și își poate păstra forma sub stres mecanic considerabil.

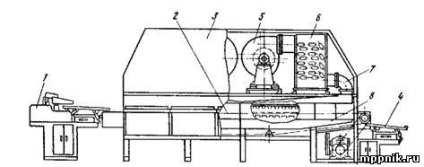

Unitatea AOK (Figura 3) pentru răcirea cu caramel este în prezent cea mai perfectă. Este o structură închisă cu un singur nivel, în care caramelul este răcit pe un transportor cu plasă.

Caramelul de la alimentatorul îngust al transportorului 1 este transferat la transportorul de plasă 2 al aparatului de răcire 3. Caramelul este răcit prin aer care se deplasează într-un ciclu închis. Aer ventilator centrifugal 5 este alimentat în dispozitivul de răcire 6, din care iese la o temperatură de 6-8 ° C, și este trimis în canalul de distribuție 7 a secțiunii variabile pentru nivelarea viteza de curgere a lungul lungimii transportorului. Aerul răcit din conducta este alimentat printr-un sistem de duze perpendicular pe mișcarea curelei de plasă și produce caramel de răcire. Aerul încălzit epuizat intră în coșul inferior 8, de unde este trimis din nou pentru re-răcire, iar ciclul se repetă. Timpul de răcire este de 2,2 minute. Caramel, răcită la o temperatură de 25-30 ° C, vibratoare tavă 4 este descărcată din aparat și transmise operațiunilor ulterioare.

Caramelul, care după matrizare și ambalare din agregate KFZ la o temperatură de 60-65 ° C, este răcit pe conveioare cu plasă, la care este furnizat aerul de răcire. Răcirea trebuie efectuată rapid pentru a evita lipirea cravată de suprafața caramelului. Răcirea finală la o temperatură de 25-30 ° C se efectuează în aparatele de răcire.

Fig. 3. Unitate AOK pentru răcirea caramelului.

Caramelul de caramel, modelat prin rulare, se răcește sub formă de bandă: produsele rămân conectate printr-un jumper subțire. Această caramelă este răcită pe o bandă transportoare, suflată cu aer, iar apoi, când podurile se întăresc, intră într-un transportor vibrator sau într-un tambur perforat, unde podurile se împart și produsele sunt eliberate. Figura caramelă de pe baston este eliberată de jumperi de la capătul transportorului de răcire. Pensulele speciale care se deplasează înainte și înapoi în planul vertical au lovit banda de caramel, împărțind jumperii și eliberând produsul. Miezul de caramel rezultat este turnat în palete speciale.

Articole similare

Trimiteți-le prietenilor: