Caramelul Lollipop este un produs fără umplutură, realizat dintr-o masă de caramel, pictat în diferite culori, cu diferite gusturi și arome. O gamă largă de carameluri de bomboane este produsă deschisă și învelită într-o etichetă de diferite forme și mărimi.

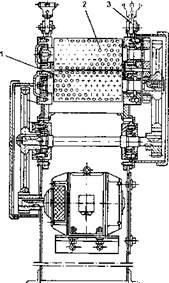

Mașinile de formare a rolelor sunt utilizate pentru a forma caramele deschise. Mașina de rulare MVS (Figura III-23) este concepută pentru turnarea unui tip de dendrocarp de Montpancier. Principalele corpuri de lucru ale mașinii sunt rolele de bronz sau oțel 1 și 2. Pe suprafețele lor exterioare sunt gravate bucăți de celule de diferite forme cu modele de relief. Locația și dimensiunile celulelor sunt selectate astfel încât atunci când rolele superioare și inferioare sunt combinate, ele formează camere de turnare corespunzătoare tipului de produse produse.

Fig. III-23. Mașină de rulare MVS

moldable Temperatura pregătită masa de bomboane de 65 până la 70 ° C sunt laminate manual în formarea o lățime puțin mai mică decât lungimea Val AEC și o grosime de 10-12 mm. Plast UCLA-dyval ghid pad și alimentat în spațiul dintre rolele, Koto-ing reglată prin șurubul 3. În pro-patinoar-masa se umple cavitățile celulare, formând produse separate, conectate printr-un lat film subțire.

Stratul turnat părăsește cilindrii și intră în banda transportoare de răcire prin zona de recepție, unde se răcește până la 35-40 ° C. Podurile dintre produse devin fragile, iar stratul este împrăștiat în pernele individuale.

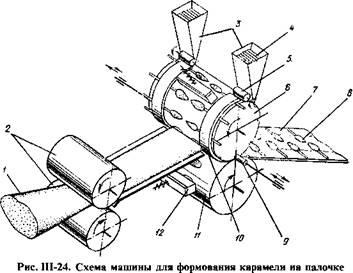

Pentru a forma caramelul de bomboane pe un baston se folosește o mașină specială, schema fiind prezentată în Fig. 111-24. Mașina constă din două perechi de role și un mecanism pentru alimentarea și mutarea tijelor.

Caramel ham 1 intră mai întâi spațiul dintre cilindrii de rulare 2, unde este format din bandă, caramel etsya vatra masă în spațiul dintre cilindrii de formare 6 și 11, care sunt celulă de o formă diferită. Celulele cifra gravate care pînă la etsya pe suprafața produsului.

Deasupra rola superioară montate la capetele benzii 3, care sunt prevăzute într-un tije de lemn sau plastic 4. bețișoare role 5 sunt extinse în canelura tamburului 6 și elementul de împingere 9 sunt împinse în masa de bomboane, situate în interiorul celulelor. Pentru stick-uri nu se încadrează în manșoanele sunt prevăzute role de ghidare 10. Suprafața matriței este lubrifiat cu unsoare din dispozitivul 12.

Articolele turnate 8 prin tava 7 sunt transferate pe un transportor de răcire unde sunt răcite la o temperatură de 35-40 ° C. Jumperii din masă de caramel dintre produse devin fragile, se sfărâmă și lipele ajung pe ambalaj.

Cofetării produce o gamă largă de Zavar menționat tip acadea „Teatrul“, „Berberis“ et al. Fort movanie aceste produse se realizează pe formarea de ambalaj de auto-minute MOD-2.

Calibrată caramel ham 1 (vezi. Fig. III-25) este alimentată în perechea de role 2 nip formarea și transformată într-o panglică, care a fost primită într-un decalaj orizontal între rolele de formare 3, având opt dinți. Ele prinse produse de turnare pe bandă din acestea 4 conectate între rânduri de pânze subțiri de masă 5-car-pământ. Rotirea cuțit 6 jumperii sunt tăiate și single-Delia 7 împingătoare 8 sunt introduse în rotor pentru înfășurare. Simultan cu produsul alimentat în tăietura rotor din cilindrii și eticheta podvertka.

Fig. W-25. Elementul de alimentare al mașinii MOD-2

Materialul de înfășurare este alimentat de o pereche de role care se desface de rolele montate pe role.

Producția de caramele de bomboane împachetate se realizează pe liniile de producție, fiecare dintre acestea cuprinzând 5-6 unități de ISM-2. Produsele formate și împachetate prin intermediul transportoarelor cu bandă îngustă sunt transferate pe un transportor colector, unde sunt răcite la 35-40 ° C și sunt livrate pe ambalaj.

Caramelă cu umplutură - un produs format din caramel și mase de cofetărie Dru-GIH, care includ fructe, lichior, în madnye, lactate, nuci, ulei, zahar si masa de umplere biciuit. Kara-pământ-masă, de regulă, este învelișul exterior al produsului. Acesta poate fi transparent și opac. Partea interioară a produsului-nyaetsya completează una din wt mai sus. Aceste mase sunt produse de umplutura caramel. Consistența lichidului de umplere și distinge gu-stye. De exemplu, o umplutură de fructe este lichid si ciocolata nuc - grosime. Pe conturile coajă de 70%, în timp ce cota de larve - aproximativ 30% din greutatea produsului.

În caramelul cu umplutură etanșă de masă de caramel, se formează nu numai coaja exterioară a produsului, ci și o parte din umplutură. De aici și numele - caramelul cu umplutura interfuzată. Aceste soiuri de caramel pot fi făcute cu un dublu umplut - ciocolată intercalată cu ciocolată și fructe.

Caramelul cu umplutură este produs pe liniile liniilor mecanizate. Lanțurile și mașinile rotative sunt folosite pentru a forma caramel.

În funcție de scopul și designul lanțurilor de formare, mașinile cu lanț sunt împărțite în caramel-tăiere și caramel-ștanțare.

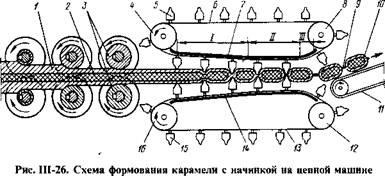

Caruselul de remorcare, alcătuit din cochilie 1 și umplutura 2, după trecerea ultimei perechi de role 3 a mașinii de tragere a liantului, intră în spațiul dintre cele două lanțuri de tăiere: partea superioară 6 și partea de jos 13.

O diagramă schematică a formării caramelului pe o mașină de lanț este prezentată în Fig. III-26. x

Lanțurile sunt conduse de rolele 8 și 12 și încercuiesc rolele trimițător conductoare 4 și 16. Catenele sunt lamei plăcii 5 și 15. Distanța dintre lame adiacente corespunde uneia dintre dimensiunile caramel (lungime sau lățime).

Prin deplasarea rolelor 4 și 16, lanțurile superioare și inferioare din secțiunea 1 se apropie de ghidajele 7 și 14. Cuțitele de lanț sfărâmă tractul de caramel și formează articolul. În secțiunea II, lanțurile se mișcă fără a schimba poziția unei relații cu cealaltă. Pe acest site, forma formării este fixată. Pe cuțitele secțiunii III ale lanțurilor se diverg, iar produsele finite 10, conectate prin traverse subțiri ale masei de caramel 9, trec la centura transportorului de ieșire 11.

Pe mașinile de tăiat caramelă se produc produse din forma "podshechka" și "scapula". Dimensiunea produselor depinde de diametrul fasciculului de caramel și de distanța dintre cuțitele lanțurilor, iar forma produselor depinde de designul lanțurilor. În cazul în care plăcile cu modele gravate sunt atașate între cuțitele lanțurilor de formare, aceste modele sunt imprimate pe suprafața caramelului.

Mașinile de ștanțat caramel sunt destinate modeirii caramelului în formă de oțel oval, alungit-oval, oval plat și altul de caramel curat.

Principalele corpuri de lucru ale mașinii sunt ștanțările înlocuibile și lanțurile laterale. Schema principală de formare a caramelului, prezentată în Fig. III-26, este de asemenea acceptabil pentru mașinile de ștanțat. Dar, Otley-Chie de cea considerată o metodă prin intermediul sus blancuri poanson tăiat deplasabile în acesta ham caramel lanț este comprimat, este administrat la-o formă sau alta, în funcție de forma de pumni. Pe poansoanelor suprafață desenele care sunt STI imprimate pe suprafață în articolele formate gravate.

De la mașina de ștanțat, caramelul turnat, conectat prin benzi subțiri (1-2 mm), sub formă de lanț, este transferat pe transportorul de răcire.

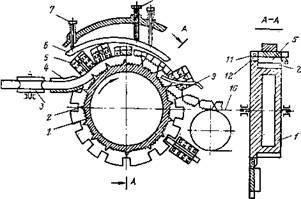

Pentru formarea de "caramel" tip "perna", "placă" și alte forme sunt folosite, de asemenea, mașini de tăiat rotative. Schema principală a unei astfel de mașini este prezentată în Fig. 111-27.

Fig. III-27. Schema mașinii de tăiat caramel rotative

La rotirea rotorului 1 este montat fix cuțite 2. mareea rotor 12 pe osii 11 cuțite pliabile fixe 5. După calibrare role 3 ham caramel trece prin ghidajul jgheabul 4 și conferă suprafeței rotorului pe fund. Pe măsură ce rotorul se rotește, lamele 5 se aliniază pe suprafața ghidajului fix 6 suspendat pe suporturile 7.

Sub influența acestui ghid, cuțitele sunt rotite și placa este tăiată. Apoi, sub acțiunea ghidajului 9, ele se întorc în poziția inițială, iar lanțul turnat de caramel trece pe transportorul de uscare 10. Gradul de presare al ghidajului 6 este reglat de șurubul 8.

Caramelul turnat trebuie răcit rapid la o temperatură de 30-35 ° C, la care acesta devine tare și fragil și poate fi prelucrat fără distorsiuni, ambalare, ambalare și ambalare.

Procesul de răcire cu caramel se desfășoară în două etape. În prima etapă, caramelul după mașinile de tăiere și ștanțare vine sub formă de lanțuri pe un transportor îngust de răcire de 12-16 m lungime. Transportorul este închis într-o cutie unde este alimentat aer rece.

Pre-răcirea în această etapă vizează formarea unei cruste dure subțiri pe suprafața caramelului, protejând produsul de deformare în timpul răcirii ulterioare. În plus, după răcire, punțile subțiri de masă de caramel, care separă produsele într-un lanț de caramelă turnată, devin greu și fragil. Ca urmare, atunci când caramelul trece de la transportorul îngust de răcire la transportorul unității principale de răcire, jumperii se sparg și lanțurile sunt împrăștiate în produse separate.

Pentru a evita deformarea caramelului turnat, este de asemenea necesar ca viteza benzii transportorului îngust de răcire să fie egală cu viteza lanțurilor de formare.

În a doua etapă, este obținută răcirea finală a caramelului la o temperatură de 30-35 ° C. În producția de caramel pe liniile de producție pentru răcire finală, sunt utilizate conveieri inerțiali cu o singură treaptă, conveieri inerțiali cu închidere de tip închis și agregate AOK cu un transportor cu plasă închisă.

Transportorul inerțial cu o singură treaptă este o tavă din oțel inoxidabil înclinată spre caramel, montată pe rafturi de primăvară înclinate. Tava produce o mișcare oscilantă, datorită căreia, precum și înclinarea tăvii, caramelul se mișcă treptat de-a lungul suprafeței tăvii într-un strat subțire. Caramelul de top este suflat cu aer răcit la 16-18 ° C.

La marginea tăvii de pe suprafața sa sunt realizate găuri pentru îndepărtarea chipsurilor de caramel.

Transportoarele inerțiale cu o singură treaptă sunt utilizate în principal pentru producția semi-mecanizată, de exemplu, pentru răcirea caramelului de bomboane.

Conveioarele inerțiale pe două niveluri sunt utilizate pentru răcirea caramelului turnat în liniile de producție. Prin designul și principiul de funcționare, ele seamănă cu un singur pachet, dar constau din două tăvi de oțel, situate una sub cealaltă și închise camerei. Acest design al transportorului pe două niveluri vă permite să reduceți lungimea la jumătate și, prin urmare, reduceți suprafața ocupată a atelierului, utilizați mai eficient aerul de răcire și creșteți viteza de răcire a caramelului.

Cel mai perfect pentru răcirea caramelului este unitatea AOK. Baza designului său este principiul răcirii radiației-convective a caramelului atunci când se deplasează pe un transportor cu plasă.

Doi ventilatoare și două răcitoare de aer sunt instalate în camera de răcire a unității, în cazul în care saramura este alimentată la o temperatură de 10-12 ° C. Unitățile sunt, de asemenea, descărcate cu răcire freon de aer. Un sistem închis pentru mișcarea aerului răcit cu recirculare creează un mod stabil de răcire a caramelului, indiferent de condițiile sezoniere și meteorologice.

Un avantaj la unitatea AFC suprapus pe banda rulanta de răcire este de a reduce timpul de răcire în jumătate, mănăstire grație care eliberarea de căldură de la caramel aici nu este numai din cauza transferului de căldură convectiv, dar, de asemenea, din cauza radiațiilor (schimb de radiații).

Caramelul, obținut din zahăr cu adaos de patho amidon și sirop de invertit, are alte proprietăți fizico-chimice decât zaharurile originale din care a fost obținut. Persistența de caramel împotriva umezelii este redusă drastic, culoarea și capacitatea de reducere este mai mare decât cea a amestecului de zahăr-melasă sau amestec de zahăr-invertit.

Caramelul se umezește și își pierde calitățile chiar și atunci când este depozitat într-o încăpere cu o umiditate relativă a aerului mai mare de 60-65% și temperatura camerei.

Creșterea higroscopicității caramelului se datorează:

- trecerea zaharzei în procesul de fabricare a caramelului de la cristal la stare amorfă;

Absorbția caramelului de umiditate la momentul inițial de depozitare se pare că se datorează prezenței moleculelor de zahăr și a altor substanțe pe suprafața caramelului, câmpurile de forță libere. Moleculele vaporilor de apă ai aerului ambiental se leagă de moleculele de substanțe cu un câmp de forță liberă. Ca urmare a interacțiunii, unele dintre moleculele de vapori de apă sunt reținute cel puțin o dată pe suprafața caramelului, formând un strat de adsorbție.

Masa de caramel este solubilă în apă, prin urmare, după formarea stratului de adsorbție, stratul său de suprafață se dizolvă în umiditatea absorbită și se formează un strat subțire dintr-o soluție saturată cu o anumită presiune de vapori. Deoarece presiunea de vapori deasupra soluției formate este întotdeauna mai mică decât elasticitatea vaporilor de apă din aer, procesul de adsorbție va continua până la stabilirea umezelii de echilibru.

Abilitatea caramelului de a absorbi umiditatea din aerul înconjurător, cantitatea de umiditate adsorbită și rata de adsorbție depinde de o serie de factori. Cele mai importante dintre acestea sunt:

- umiditatea relativă și temperatura ambiantă;

- o stare de odihnă sau mișcare a aerului înconjurător într-o cameră în care se depozitează caramel;

- starea fizică a caramelului;

- compoziția chimică și umiditatea caramelului.

Cu o schimbare continuă a condițiilor externe (umiditatea relativă a aerului și a temperaturii), cantitatea de vapori de apă absorbiți din aer se va schimba în mod continuu. În cazul condițiilor externe constante, procesul de absorbție a vaporilor de apă va merge în direcția atingerii umidității de echilibru, la care presiunea de vapori a soluției pe suprafața de caramel va fi egală cu elasticitatea vaporilor de apă ai aerului înconjurător.

La o umiditate relativă ridicată, soluția formată pe suprafața caramelului poate să depășească limita de saturație, iar caramelul se va dizolva și se va lipi împreună. Cu o temperatură în creștere la aceeași umiditate relativă a aerului, viteza de adsorbție a vaporilor de apă va crește. Acest lucru se explică prin următoarele motive: prin creșterea temperaturii, presiunea de vapori a soluției scade de obicei peste soluție și elasticitatea vaporilor care saturează spațiul crește; rata de difuzie a gazelor crește; viteza de dizolvare a substanței în umiditatea absorbită și rata de difuzie a substanțelor dizolvate crește.

masă de bomboane pot fi fabricate cu zahăr raporturi diferite rd, melasa și invertit sirop, prin urmare, compoziția sa chimică nu este constantă și deci higroscopicitate variază. Masa de caramel, preparată cu melasă, este mai puțin higroscopică decât masa obținută pe siropul invertit.

Hidroscopicitatea caramelului este influențată de compoziția de carbohidrați a melasei. Reducerea glucozei din melasă face caramelul mai rezistent la umectare. Prin urmare, pentru producția de caramel, este mai bine să se utilizeze melasa cu conținut scăzut de zahăr sau melasă înaltă. T igroskopichnost caramel preparat pe melasa vysokomaltoznoy, aproximativ 50% mai mic de caramel higroscopicitate obținut în melasa convenționale din DE-38-42.

De asemenea, higroscopicitatea caramelului este influențată de pH-ul melasei, de compoziția sa minerală. Cu o creștere a acidității active a melasei, cantitatea de umiditate absorbită în timpul depozitării caramelului crește dramatic. Acest lucru poate fi explicat prin formarea suplimentară a zaharurilor reducătoare în masa de caramel, precum și a substanțelor de descompunere mai profunde ale acestora. Aceste substanțe includ oximetilfurfural, coloranți și substanțe humice. Se știe că ele măresc culoarea și higroscopicitatea masei de caramel.

Rezistența caramelului împotriva umezelii îi afectează umiditatea. Cu cât conținutul de umiditate al caramelului este mai scăzut, cu atât absorbția mai lentă din aerul din jur este mai lent, adică este mai rezistentă la depozitare.

Efectul compoziției chimice a masei de caramel la proprietățile sale-hygroscope cal aparent se manifestă în două moduri: o schimbare în solubilitatea substanțelor de umiditate adsorbită și formarea soluție nasy-schennogo pe suprafața articolelor din compoziție chimică diferită care își schimbă vaporii elasticitatea.

Se constată că, în condiții altfel egale (temperatura aerului umiditate relativă suprafață etc.). Higroscopicitate caramel crește Xia în timpul depozitării acestuia într-un spațiu limitat, și invers, când aerul curge chiar și cu diferite caramel umiditate relativă fascicul ea păstrează calitatea.

Articole similare

Trimiteți-le prietenilor: