La elaborarea desenului elementelor tehnologiei de turnare, este necesar să se rezolve o serie de întrebări.

a) Selectarea conectorului de formă, a modelului și a locului turnării în matriță la turnarea metalului

Poziția turnării în conectorul de formă și ar trebui să asigure un cost de fabricație miezuri minim minim de scule de cantitate, indemnizațiile minime pentru prelucrare, ușurința de turnare și extragere a unui model de amestec care asigură o complexitate minimă a procesului.

La alegerea planului conectorului, formele sunt ghidate de următoarele considerații [6]:

- cele mai importante suprafețe trebuie să fie sub formă de fund sau lateral;

- turnarea sau cel puțin suprafețele de bază pentru prelucrare este de dorit să aibă într-o jumătate de matriță;

- numărul de conectori trebuie să fie minim, iar suprafețele conectorilor să fie cât mai planete posibil (poate fi selectat un nivel în trepte al conectorului);

- pentru organizarea cristalizării direcționate a metalului în turnare, secțiunile subțiri și planurile mari sunt situate în jumătatea de matriță inferioară și secțiuni groase în partea superioară;

- Este de dorit să se evite dispunerea orizontală a suprafețelor de lungime mare.

Modelul conector plan și forma și formă reprezintă doar literele MF sau F și descrise printr-o linie subțire de închidere linie groasă scurt este un desen care indică locul de turnare prin turnarea săgeți cu direcția litere denumiri „B“ și „H“ ( „sus - jos“) .

b) Numirea cotelor pentru prelucrare

Prelucrare a cotelor pentru obținerea preciziei cerute formei și rugozitatea suprafeței, în conformitate cu cerințele desenului când este imposibil să se asigure aceste cerințe, în fabricarea preformei. Indemnizațiile sunt stabilite în conformitate cu GOST 26645-85. Amploarea standardelor definite de certificate de precizie și de precizia cerută de dimensiunea piesei, forma și amplasarea elementelor suprafețe.

În acest curs, trebuie acordate indemnizații acelor suprafețe pe care există un semn de rugozitate. Gradul de rugozitate este indicat de semne. sau. Valoarea parametrului de rugozitate este indicată în denumirea de rugozitate după simbolul corespunzător, de exemplu. . - desemnarea suprafețelor care nu au fost prelucrate în conformitate cu acest desen. Dacă suprafața nu este prelucrată în conformitate cu acest desen, alocația de prelucrare nu este atribuită acesteia.

Valoarea depinde de alocația materialului de turnare, dimensiunile, metoda de fabricație și natura prelucrării finale de turnare. Simplificată, alocația totală de prelucrare este atribuită conform tabelului 1.

Tabelul 1 - Valoarea alocării totale pentru prelucrare

Dimensiunea totală a suprafeței, mm

Poziție la turnare

Alocația din desen este indicată printr-o linie subțire sau un creion roșu.

c) Scopul formării versanților

deviațiilor Molding sunt folosite pentru comoditatea modelului de recuperare din matriță și li se atribuie pe acele suprafețe care sunt dispuse vertical în raport cu conectorul formei liniei selectate. Cantitatea de pante depinde de dimensiunea suprafeței și materialul modelului. Într-o singură producție, de obicei modele de lemn folosite, în serie și în masă. Este permisă fabricarea modelelor din materiale plastice. Panta este selectată în conformitate cu GOST 3212-80. Valorile lor sunt prezentate în Tabelul 2. deviațiilor mulare pe suprafețele tratate sunt alocate peste indemnizația, iar pe nesopryagaemyh necultivat - datorită reducerii simetrice și creșterea în mărime a piesei turnate. Pantele sunt pictate pe desenul elementelor matritei în creion negru.

Tabelul 2 - Cantitatea de gradienți de turnare

Înălțimea suprafeței laterale, mm

metal, model plastic

d) Scopul rafturilor și marginilor turnătoriei

Radiurile, nervurile și șapcile de turnare sunt necesare pentru a preveni formarea fisurilor în interfețele suprafețelor.

Radiunile sunt determinate de formulele:

- pentru colțurile interne;

- pentru colțurile exterioare,

unde S1 și S2 sunt grosimile zidurilor conjugate.

Valorile obținute sunt rotunjite la raze de 3, 5, 8, 10, 15, 20, 25, 30.

Coastele și legăturile prescrise de obicei, unghiurile interioare ale pieselor turnate din aliaje cu o contracție mai mare.

e) Utilizarea miezurilor

Tijele de turnare sunt concepute pentru a produce găuri, cavități și caneluri în piesele turnate care nu pot fi turnate. Tijele ar trebui proiectate cu o configurație simplă. Suprafețele cu o configurație complexă ar trebui să fie obținute prin mai multe tije simple sau o tijă, dar realizate (de exemplu, lipite) de mai multe simple. Lungimea tijei este alcătuită din lungimea găurii și lungimea marcajelor tijei, care servesc la fixarea și fixarea tijei în matriță. Dimensiunile semnelor sunt alese în conformitate cu GOST 3606-80 (figura 2).

Pentru a preveni mixuri de sinterizare în găuri, următoarele dimensiuni minime ale deschiderilor care sunt potrivite pentru primirea tijelor: din piese turnate din oțel - 30 mm, din fontă - 15 mm, din aliaje fuzibili colorate - 10 mm la o lungime de deschidere de 20 mm și o grosime a peretelui de până la 30 mm. Cu o creștere a grosimii peretelui și lungimea găurilor din două sau mai multe ori diametrele minime ale găurilor produse este crescut cu 30 ... 50%. Atunci când turnarea de investiții sub presiune deversat deschideri cu diametrul de 3 ... 5 mm și o lungime de maximum 1,5 diametre.

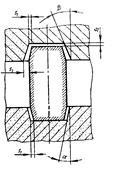

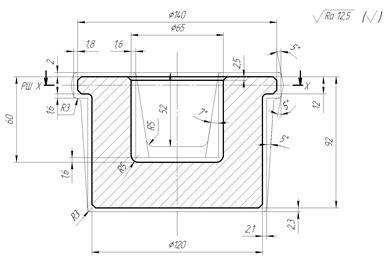

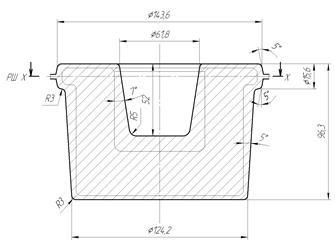

Figura 2 - Semne de tije

Lungimea barelor orizontale ale caracterelor determinate din tabelul 3. Înălțimea caracterelor inferioare tije verticale determinate din tabelul 4, iar înălțimea rândului vertical de caractere este primit nu mai mare de 0,5 ori înălțimea inferioare mărcilor verticale.

Formarea înclinărilor părților semnale ale tijei este luată din tabelul 5, iar diferențele dintre suprafețele semnelor formei și tijei sunt prezentate în tabelul 6.

Bare descrie o linie subțire continuă sau un albastru desen creion scara hașură luate de-a lungul liniei de contur accident vascular cerebral (distanța dintre accident vascular cerebral este de 2 ori mai mare decât pentru metale de incubație). Contururile de tije și mărci sunt aplicate pe o valoare minimă, dar suficientă pentru dezvoltarea unui set de modele, numărul de imagini (proiecții). Tijele sunt notate cu literele "St", iar dacă există mai multe dintre ele, apoi prin numerele ordine, de exemplu, St1, St2, etc.

Rod care primesc găuri sau locașuri pot fi substituite „prost“, în cazul în care raportul dintre diametrul orificiului sau adâncitura înălțimii sale, cel puțin într-o jumătate de matriță 1. Diametrul minim al bazei de pământ „prost“ - 20 mm. Aplicarea pământ „tonti“ este obligatorie în producția de masă și volum.

Tabelul 3 - Lungimea semnelor orizontale de tije

Diametrul sau jumătatea perimetrului tijei, mm

Lungimea semnului, mm, nu mai mult decât pentru lungimea tijei, mm

Note: 1 К1 - set de modele de clase de precizie I și II de metal și plastic; Precizie K2 - III din metal și plastic și clasa I de precizie din lemn; Clasa de precizie K3 - II din lemn; Clasa de precizie K4 - III din lemn. 2 S3 = 1,5 · S1

e) Scopul elementelor sistemului de poartă

Elementele sistemului gating - alimentatoare, shlakoulovitel, coloana, pâlnie sprue sau castron, precum și veniturile și aplicate - uplift elementelor de desen formează o linie subțire (sau roșu) pe scara detaliilor indicând mărimea dorită. Reziduuri alimentatoare sunt indicate pe figură turnării și reprezentată printr-o linie dreaptă, în cazul în care alimentatoare sunt îndepărtate mecanic prin tăiere, linia ondulată - cu tăiere cu flacără sau să fie rupte.

Pentru a calcula elementele sistemului de poartă utilizați următorul raport:

Secțiunea transversală minimă a alimentatoarelor este de 1 cm 2 pentru piese turnate din fontă și 1,5 cm 2 - pentru oțel. Secțiunea transversală totală a alimentatoarelor este selectată în funcție de greutatea turnării (Tabelul 7).

Tabelul 7- Determinarea secțiunii totale a alimentatoarelor

Greutatea turnării, kg

Suprafața totală a alimentatoarelor, cm 2

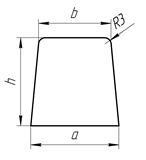

Lungimea dispozitivului de alimentare este de obicei selectată în limitele a 10 ... 50 mm. Dimensiunile și forma captatorului de zgură și a alimentatoarelor, în funcție de suprafața secțiunii transversale, sunt prezentate în tabelele 8 și 9, respectiv. Forma și dimensiunile vasului de reținere și a pâlniei sunt prezentate în Figurile 3 și 4, iar profiturile - în Figura 5.

Dacă matrița este prevăzută pentru a obține mai multe piese turnate, atunci când se calculează elementele sistemului de suprimare a fasciculului trebuie să țină seama de greutatea totală a pieselor turnate și numărul de alimentatoare.

Tabelul 8 - Dimensiunile de deșurubare a zgurei

Figura 3 - Pâlnie Figura 4 - Vasul de sprui

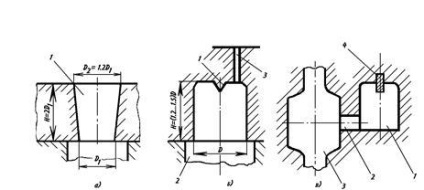

Figura 5 - Profituri:

a) deschis; b) închis; c) lateral

5.1.3 Proiectarea sculelor și

Prin scule pentru fabricarea de piese turnate includ: modele de turnare și cutii de miez, plăci de turnare și retorte, turnarea gravitațională și matrițe pentru turnarea în forme metalice, matrite pentru modele de turnare de investiții sau gaz. La proiectarea referințelor și standardele recomandări de scule utilizate.

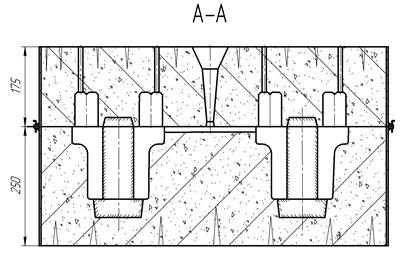

Matrițele sunt împărțite în permanente, semi-permanente și unice. In general, ingineria cel mai frecvent folosit matrite simple argiloase nisipoase fabricate în flacoane [6]. Dimensiunile baloanelor sunt standardizate la dimensiunile "în lumină" (lungime și lățime fără grosimea peretelui) (tabelul 10). Lungimea minimă a vasului constă dintr-o secțiune transversală maximă a modelului de turnare, distanța dintre model și shlakoulovitelem și distanțele de la modelul la peretele flaconului. Lățimea minimă a vasului sunt selectate în funcție de însumarea secțiunii transversale a modelului de turnare și distanța de la model la peretele flaconului. În cazul obținerii mai multor piese turnate în matriță, se ia în considerare distanța dintre piesele turnate. Pentru turnarea de dimensiuni mici și medii, baloanele cele mai utilizate sunt cu dimensiuni: 500'400; 800'600; 1200'900. Înălțimea vasului este selectat din tabelul 11. Înălțimea minimă a vasului constă dintr-o secțiune transversală maximă a modelului de turnare și distanța de la partea de sus a modelului la partea superioară a vasului (pentru vasul superior) sau în partea inferioară a modelului în balon cu fund (vasul inferior). Dimensiunile Baloanele sunt selectate luând în considerare utilizarea maximă a secțiunii și înălțimea acestuia prin plasarea una sau mai multe piese turnate. Grosimea stratului amestecului turnat în diferitele părți ale matriței este determinată din Tabelul 12.

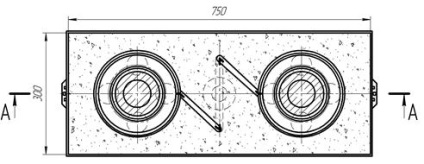

În cursul lucrărilor, trebuie să selectați dimensiunile baloanelor și să desenați o formă în ansamblu cu imaginea părții frontale a formei și a vederii de sus cu balonul superior îndepărtat (Figura 6).

Amestecul de turnare în desenul de formă este arătat prin puncte, în secțiuni este extras cu un unghi de 45 °, distanța dintre liniile de incubație este de 2 ori mai mare decât atunci când umbrirea metalelor. Barele sunt eclozate complet sau de-a lungul conturului. Cavitățile mucegaiului și canalele de sprue sunt lăsate de lumină.

5.1.4 Descrierea operațiunilor procesului de turnare

În cursul lucrărilor, descrieți pe scurt secvența de operațiuni a procesului tehnologic, indicând echipamentul, materialele și uneltele folosite la fabricarea unei turnări date. Operațiile și echipamentele utilizate sunt discutate în manuale [6] sau în literatura de specialitate privind producția de turnătorii.

Figura 6 - Desenarea ansamblului de matriță

a) incizia anterioară; b) vedere de sus cu balonul superior îndepărtat

Tabelul 10 - Dimensiunile de bază ale baloanelor, mm (GOST 2133-75)

5.2. Proces tehnologic de fabricare a forjatelor

Dezvoltarea procesului tehnologic de producere a forjatelor include:

- bazându-se pe elementele de desen ale elementelor tehnologiei forjate;

- dezvoltarea desenului forjat;

- dezvoltarea unui desen al unui pârâu de timbru curat;

- determinarea dimensiunilor piesei de prelucrat inițiale;

- selectarea modurilor de perforare.

5.2.1 Elaborarea desenelor de elemente ale tehnologiei forjate

Elementele tehnologiei forjate sunt specificate în GOST 7505-89. Desenul elementelor tehnologiei forjate este elaborat pe baza desenului piesei în conformitate cu GOST 3.1126-88 (Figura 7, a).

Contururile părții din desenul de falsificare sunt prezentate într-o linie subțire. În același timp, este permis să nu reprezinte părți individuale ale piesei. În desen, sunt indicate de asemenea valorile cotelor, înclinările, razele și reziduurile alungitei (Figura 7, b).

La elaborarea desenului elementelor tehnologiei de forjare, este necesar să se elaboreze următoarele întrebări:

a) Calcularea masei piesei

Greutatea elementului este (conform formulei:

unde Vet este volumul părții conform desenului, cm3 (Vdet este calculat prin volumele figurilor elementare cărora li se împarte partea); r este densitatea materialului, g / cm3 (pentru oțel r = 7,85 g / cm3).

b) Alegerea echipamentului pentru fabricarea piese forjate. Selectarea metodei de ștampilare

Justificați alegerea echipamentului pentru fabricarea plicurilor și descrieți-le succint. Justificați alegerea metodei de ștampilare (în ștampile deschise sau închise) [6].

c) Selectarea planului de angajare a matriței

Pliabilitatea conectorului de matriță trebuie să garanteze că formele sunt libere de matriță și trebuie aranjate astfel încât fluxurile să aibă cea mai mică adâncime și lățime. Excepția se face în acele cazuri în care o poziție diferită a forjării duce la o reducere a cotelor și a spațiilor și la economisirea de metal. Părțile dificile (coaste, cornișe, șefi) trebuie așezate în partea superioară a matriței. Conectorul ștampilei trebuie ales astfel încât suprafețele verticale să se alăture planului conectorului. Planul conectorului de matriță este arătat printr-o linie subțire; la marginile liniei este pus un semn ".

Figura 7 - Desene detaliate cu elemente tehnologice (a)

d) Determinarea masei forjate

Greutatea forfecării MKOO (kg) se determină aproximativ prin formula:

Unde Мд - greutatea unui detaliu sub desen, kg;

K1 este coeficientul care ia în considerare deșeurile de metal în așchii la prelucrarea forjării (Tabelul 13).

Tabelul 13 - Coeficientul K1 pentru determinarea greutății aproximative calculate a piese forjate

Articole similare

Trimiteți-le prietenilor: