Poliacrilonitrilul este caracterizat prin două temperaturi de tranziție vitroasă. Primul dintre ele se află în intervalul de la 86 până la 96,5 ° C. Dependența sa de masa moleculară este bine descrisă de ecuația Flory:

unde a = (2,8 ± 0,1) x 105; T = (96,5 ± 1,0) ° C, adică valoare pentru M. A doua temperatură de tranziție vitroasă este de aproximativ 140 ° C și este determinată de schimbarea echilibrului interacțiunii dipolice a grupelor nitril [6, p. 43].

Poliacrilonitrilul sub încălzire într-o atmosferă de azot nu suferă modificări la 200 ° C, dar la o temperatură mai ridicată, se înmoaie și apariția de produse gazoase, în special amoniac NH3 și hidrogen H2. La 270 ° C, cianura de hidrogen HCN este de asemenea eliberată. Produsului lichid de degradare a polimerului poate fi identificat substanțe care conțin gruparea - NH2, și - C = N. De asemenea, prezent vinilatsetonitril și substanțe care sunt dimeri, trimeri și tetrameri de acrilonitril. Polimerul se pătează și devine insolubil.

Energia de activare a distrugerii termice este de 130 kJ / mol (31 kcal / mol).

Când soluția încălzită de poliacrilonitrilice în dimetilformamidă într-un curent de aer, oxigen sau atmosferă inertă timp de 30-40 de ore poliacrilonitrilice, de asemenea, colorate în galben și apoi până la maro închis; Sistemele conjugate formate în acest procedeu sunt solubile în dimetilformamidă [6, p. 44].

La temperaturi de peste 700 ° C, poliacrilonitrilul suferă o transformare chimică într-un polimer cu o structură ciclică care conține legături duble conjugate. În funcție de condițiile de piroliză (vid sau aer, hidrogen, azot și amoniac sub presiune) se formează produse cu proprietăți diferite. Într-o serie de cazuri, se poate obține un produs cu structură de grafit având proprietăți semiconductoare (conductivitate 10 -10 -10 -13 MΩ / cm).

In timpul tratamentului termic prelungit de fibre poliacrilonitrilice sau țesătură în azot și în aer material rezistent la căldură obținută, care poate rezista la expunerea pe termen scurt la arzător flăcări și păstrând o rezistență suficientă.

3. Producerea de poliacrilonitril

Acrilonitrilul, în prezența inițiatorilor, intră ușor în versiunea de polimerizare, însoțit de eliberarea de 73,3 kJ / mol de căldură.

Peroxizii, compușii azo și diazoși, precum și compușii organoelemente sunt utilizați ca inițiatori [1, p. 132].

Oxigenul inhibă polimerizarea acrilonitrilului, astfel încât procesul este realizat într-o atmosferă de azot. Rata de reacție crește semnificativ în prezența unor urme de ioni de cupru sau de fier.

Sistemele de oxidare-reducere sunt de asemenea utilizate în polimerizarea acrilonitrilului. Cel mai des folosit persulfat de amoniu cu sulfit acid de sodiu sau tiosulfatul, care permite să se execute reacția la temperaturi mai scăzute și de a obține un polimer cu greutate moleculară mai mare.

În industrie, poliacrilonitrilul este obținut prin polimerizarea radicală a acrilonitrilului în condiții eterogene sau omogene. Producția de poliacrilonitril poate fi efectuată atât în mod discontinuu, cât și în mod continuu.

Un procedeu continuu pentru producerea de poliacrilonitril cuprinde etapele de prepararea soluțiilor, polimerizarea dispersiei acrilonitril demonomerizatsii și condensare acrilonitril, filtrare, spălarea și uscarea polimerului.

carbochain chimice polyacrylonitrile

Tabelul 2 Norme privind încărcarea componentelor

Polimerizarea se desfășoară la diferite temperaturi: zona 1 30-32 ° C, zona 2 35-37 ° C, zona 3 25-30 ° C.

Polimerizarea acrilonitril se realizează într-un reactor continuu într-un mediu apos în prezența unui sistem de inițiere redox persulfat de potasiu și metagidrosulfita de sodiu. Gradul de conversie a monomerului în polimer este de 80-85%.

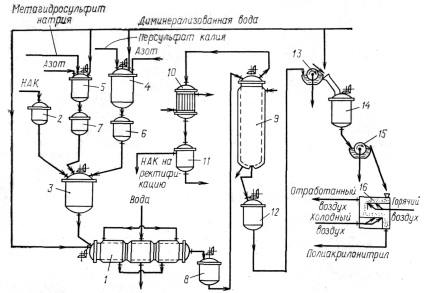

Figura 1 Schema procedeului de obținere a poliacrilonitrilului: 1 - polimerizator; 2, 6, 7 - rezervoare de presiune; 3 - mixerul; 4, 5 - aparat pentru dizolvarea inițiatorului; 8 - capacitate intermediară; 9 - demonomerizare coloană - 10 - tărâțe de coajă frigorifică; 11 - rezervor de sedimentare; 12 - o colecție de dispersie polimerică; 13, 15 - filtre de tambur; 14 - repulsiv; 16 - Uscător cu pat fluidizat

NAC este alimentat de la rezervorul de presiune 2 la unitatea de amestecare 3. Soluțiile apoase de persulfat de potasiu și metagidrosulfita de sodiu preparat în aparatul de dizolvare 4, 5, din care sunt alimentate prin gravitație în recipientul 6, 7 și apoi distribuită în unitatea 3.

Dispersia rezultată intră în vasul intermediar 8 și apoi în coloana 9 pentru a separa acrilonitrilul nereacționat (demonomerizare) prin distilare. Demonomerizarea este efectuată la 50-60 ° C și o presiune reziduală de 6,6-20,0 kPa.

Acrilonitrilului și a vaporilor de apă se condensează în răcitorul 10. Condensatul se scurge în baia de ulei 11 în care este separat în două straturi: stratul superior - acrilonitril, stratul inferior - 7% soluție de acrilonitril în apă.

polimer Dispersia care este selectat dintre acrilonitril, din dispozitivul 9 intră în colectorul 12, în cazul în care pompa este intermitent alimentat într-un filtru cu tambur cu vid 13 pentru a separa polimerul din lichidul mumă. Polimerul din tambur se taie cu un cuțit și cade pe jgheabul de transport. Apa este de asemenea furnizată simultan pentru spălarea polimerului în repulpator 14. în aparatul 14, polimerul este spălat din resturile de monomer și inițiator. Din pulpa repulpatora este alimentat la vid filtru cu tambur 15. După filtrarea polimerului la un conținut de umiditate de 80% a fost uscată într-un uscător cu pat fluidizat 16 la un conținut de umiditate de 0,7-1,5% [1, S. 134].

polimerizarea eterofază de acrilonitril se caracterizează prin auto-accelerare (până la aproximativ 20% conversie la 60 ° C), ceea ce a determinat Macroradicals sechestrare a precipita polimerul. Ratele de creștere efective ale macroradicelor blocate depind de temperatura și gradul de screening al centrului activ prin lanțuri pliate, care împiedică difuzia acrilonitrilului și a altor reactivi în faza solidă.

O caracteristică a polimerizării heterofazei este o creștere a greutății moleculare a poliacrilonitrilului cu o creștere a gradului de conversie. Acest fapt se datorează captării macaroadelor în fază solidă, care nu mor la o temperatură mai mică de 60 ° C. polimerizarea eterofază de acrilonitril este sensibil la amestecarea, centrifugate, deoarece în aceste condiții, numărul globulelor de coliziuni și, prin urmare, rata de rupere a lanțului. Oxigen într-o cantitate mică crește viteza de polimerizare datorită formării suplimentare de peroxizi și hidroperoxizi de acrilonitril servind ca inițiatori. În prezența unei cantități mari de oxigen, procesul este inhibat și, în limită, poate fi întrerupt. Prin urmare, polimerizarea agitată este realizată sub atmosferă de gaz inert, în timp ce se răcește reactorul în condiții izoterme.

Rata de polimerizare heterofazică a acrilonitrilului v este determinată de suma ratelor R s (în soluția apoasă de acrilonitril) și Rg (pe globulele de poliacrilonitril):

unde kp și kp sunt constante de viteză de creștere în soluția apoasă de acrilonitril și, respectiv, globule de poliacrilonitril; [M] este concentrația de acrilonitril într-o soluție apoasă; [M] adc este concentrația efectivă de acrilonitril adsorbită pe globule; [M'p] este concentrația de radicali liberi în soluție; [p -] este concentrația globulelor în amestecul de reacție.

Adaosuri de Cu2O.Ni2O.MgO. A 12 O 3 SiO 2 la acrilonitril lichid la -78 ° C sau la acrilonitril solid la -196 ° C, sensibilizează polimerizarea și mărește viteza procesului. Acrilonitrilul este polimerizat rapid în faza solidă (transformare

100%) în prezența unui catalizator puternic sfărâmat (metoda cu fascicul molecular); procesul este deosebit de intens la -160 ° C și -130 ° C (puncte de tranziție de fază); În acest caz, polimerizarea explozivă poate avea loc [6, p. 47].

Procedeul de polimerizare a acrilonitrilului se realizează într-un proces continuu într-un reactor cu agitare, în care se introduce continuu acrilonitril, soluții apoase de persulfat de amoniu, un agent reducător activator, cum ar fi tiosulfatul bisulfit sau sodiu și din care pasta polimer este extras în mod continuu.

polimerizare radiație acrilonitrilului prin acțiunea razelor gamma (60 Co) și razele X și electroni rapizi pot curge atât radical și anionică în funcție de temperatura de reacție a mediului (fază lichidă sau solidă).

În faza lichidă se polimerizează cu acrilonitril auto-accelerare datorită radiolizei acrilonitril poli rezultat și randamentul, prin urmare, a crescut de radicali. Viteza (și) unui astfel de proces (în masă) atunci când lanțul este rupt prin recombinare este determinat de expresia:

unde k este constanta ratei de creștere; I - doză (17,2-430 μA / kg sau 4-100 r / min). Energiile de activare în intervalul de temperatură de la -83 ° C (faza solidă) până la -116 ° C, -83 până la 0 ° C (faza lichidă) și de la 20 la 50 ° C sunt egale cu 0; 12,6 și 62,8 kJ / mol (0,3 și 15 kcal / mol). Când este expus la radiații, se observă un efect post-efect.

Producția de poliacrilonitril poate fi efectuată în soluții apoase de săruri minerale - polimerizare omogenă.

Polimerizarea omogenă a acrilonitrilului poate fi efectuată în soluții apoase de săruri NaCNS. Ca (CNS) 2. ZnCl2 + CaCI2 sau MgCl2. Mg (CI04) 2. polimerizare omogenă a acrilonitril în solvenți organici (dimetilformamidă, dimetilacetamidă) în prezența acidului dinitrilului azodiizomaslyanoy posibilă numai la concentrații mari de monomer în soluția de la 25% [5, 46].

Rata polimerizării omogene a acrilonitrilului este determinată de expresia:

unde k și. k p. k 0 - constantele vitezei de inițiere, creștere și rupere, respectiv; [I] este concentrația inițiatorului (sau doza de radiație); [M] -, concentrația monomerului.

Procedeul se realizează într-un mod continuu într-un aparat echipat cu agitator, încălzire și răcire, la 79-80,5 ° C și presiune atmosferică. În reactor, care conține o soluție apoasă de 50,5% din tiocianat de sodiu este introdus un amestec de 92% acrilonitril, 6% acrilat de metil, 1% acid itaconic, 0,1% din inițiator - acizii azobisizomaslyanoy dinitril și alți aditivi pentru a promova reglementarea de creștere a lanțului. Amestecul de reacție este alimentat în mod continuu în aparat de jos, iar soluția de polimer este extrasă de sus. Durata polimerizării este de 1-1,5 ore. Conversia monomerului este de aproximativ 78% [1, p. 135].

În prepararea poliacrilonitrilului într-un solvent organic (metoda lacului), polimerizarea are loc în condiții în care monomerul și polimerul format sunt în soluție. Ca solvenți, se utilizează dimetilformamida (în majoritatea cazurilor), dimetilacetamida, pirolidona și carbonatul de etilenă. Inițiatorul este de obicei un sistem redox care constă din hidroperoxid de cumen și trietanolamină. Prezența grupului în polimer este CN. care reduce densitatea electronică a legăturii duble, promovează polimerizarea catalitică a acrilonitrilului prin mecanismul anionic.

Regimul tehnologic și instrumentarea procesului diferă puțin de cele ale polimerizării acrilonitrilului într-o soluție apoasă de săruri.

Poliacrilonitrilul este obținut ca un lac, care este folosit ca soluție de filare pentru producerea de fibre. Dacă este necesar, un polimer pulverulent solid poate fi izolat din poliacrilonitril.

Polimerizarea acrilonitrilului în vrac sau într-un bloc are o aplicare limitată în industrie și este folosită în principal pentru prepararea copolimerilor de acrilonitril cu alți monomeri. Ca urmare a polimerizării blocului, se obține poliacrilonitril sub forma unei pulberi solide [1, P. 135].

4. Utilizarea poliacrilonitrilului

Cel mai utilizat poliacrilonitril este utilizat pentru producerea fibrelor în diverse scopuri. În acest scop, se prepară soluții de poliacrilonitril. Fibrele sunt formate prin metoda umedă sau uscată.

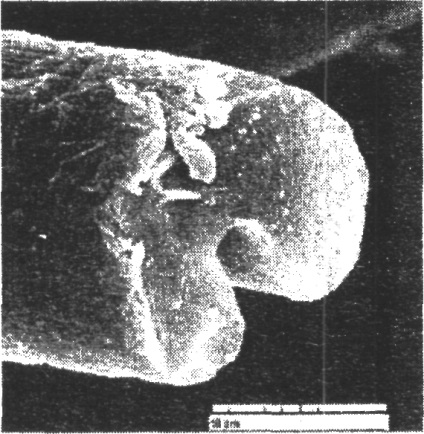

Figura 2. Imaginea microscopică electronică a unei tăieturi în formă de fasole dintr-o fibră de carbon obținută de la o fibră PAN

Cu un procedeu de filare umedă, sunt adecvate soluțiile de polimer 15-20% în dimetilformamidă. La 20 ° C au o vâscozitate ridicată, astfel încât acestea sunt alimentate la filtrele sub presiune. Din filator masa de filare filare intră în baie, în care soluția de diluant, împreună cu substanțe auxiliare încălzite la 60-90 ° C Ca precipitanți, se utilizează apă cu adaos de dimetilformamidă, hexantriolul amestec cu dimetilformamidă (75:25), și altele. Firul format este tras 8-12 ori la 100-130 ° C, trece apoi stoarce role, roți de filare la cald și este supus termofixare.

Cu o metodă uscată de filare a fibrei, soluția de poliacrilonitril este forțată prin centrifugă în arborele spre curentul de aer fierbinte. După ieșirea din arborele de filare, fibra conține 12-40% dimetilformamidă; proprietățile sale fizice și mecanice sunt scăzute. Pentru îmbunătățirea proprietăților, fibra este extrasă, dar excesul de solvent este spălat în prealabil cu apă fierbinte (90-100 ° C).

Tabelul 3. Proprietățile fibrei de poliacrilonitril

Fibre speciale PAN, care sunt utilizate în mod obișnuit pentru producerea de fibre de carbon au un diametru al secțiunii transversale circulare de până la 15 microni, suprafața secțiunii transversale a 2 până la 180 microni și o densitate liniară scăzută - până la 0,17 tex. Comercial fibră textilă PAN are bean secțiune transversală de formă, aria secțiunii transversale a 530 m 2 densitate liniară 0,56 tex, o rezistență la tracțiune de 226 MPa și o alungire la rupere de 43,9% [4, P. 33].

fibre de poliacrilonitril este utilizat pentru fabricarea de produse de larg consum, țesături tehnice (filtre, pâsle, pânză specială), prelate, benzi transportoare, plase de pescuit ca produse laminate de umplere.

Poliacrilonitrilul este un polimer linear de carbocaină care conține un grup puternic polar - C N. Aceasta determină în mai mare măsură proprietățile sale. Acest polimer este foarte capricios în alegerea solventului, care trebuie luat în considerare atât în timpul sintezei, cât și în timpul procesării.

Poliacrilonitrilul este o materie primă bună pentru obținerea de materiale rezistente la căldură, efectul temperaturilor ridicate face posibilă modificarea proprietăților sale. Se copolimerizează bine cu un număr mare de monomeri, iar copolimerii rezultați sunt necesari în produse industriale (lacuri, adezivi, plastic ABS)

Fibrele obținute din poliacrilonitril au o gamă largă de proprietăți. În special, fibrele de carbon rezistent la căldură sunt produse pe bază de poliacrilonitril.

Deoarece descoperirea de poliacrilonitril a trecut mai mult de o sută de ani, dar continuă să fie în cerere și nu este cel mai mic printre polimerii industriali. Studiile sunt în curs de realizare pentru a crea materiale tot mai noi bazate pe acesta.

Korshak V.V. Tehnologia maselor plastice / V.V. Korshak; ed. VV Korshak. - ed. 3 Revizuit. și suplimentare. - M. Chemistry, 1985. -560 p.

Lebedev, N.N. Chimie și tehnologie de sinteză organică și petrochimică de bază / N.N. Lebedev. - ed. 3 Revizuit. - M. Chemistry, 1975.-736 p.

Nikolaev A.F. Polimeri sintetici și materiale plastice bazate pe acestea / A.F. Nikolaev. - ed. 2 adăugați-L. Chemistry, 1966. -768 p.

Enciclopedia de polimeri: enciclopedie. În 3 volume T. 1. A-K. - M. Enciclopedia sovietică, 1972. -1224 p.

Articole similare

-

Clasificarea, sortimentul și tehnologia de producție a castravetelor conservate - mărfuri

-

Tehnologia producerii cărămizilor hiperpresionate fără frigere

Trimiteți-le prietenilor: