Fibră de celuloză hidratată. Celuloza este unul dintre cei mai obișnuiți polimeri naturali. Hidratul-celuloza este una dintre modificările structurale ale celulozei, obținută prin prelucrarea chimică a celulozei naturale. Viscoza și fibrele de cupru de amoniu sunt compuse din celuloză hidratată, motiv pentru care se numesc fibre hidro-celulozice. Ele diferă în modul în care produc soluția de filare. Celuloza prezintă legături intermoleculare puternice de hidrogen, care sunt greu de rupt. Prin urmare, pentru a transforma celuloza într-o soluție, este necesar să se utilizeze reactivi chimici foarte activi.

Cele mai populare sunt fibrele de viscoză obținute din celuloză naturală prin metoda vâscoză. Viscoza este o soluție de xantat de celuloză în soluție apoasă diluată de NaOH. În producția de fibre de viscoză, URSS sa clasat pe primul loc în lume.

Celuloza împreună cu fibra PAN este principalul tip de materie primă utilizată pentru a produce materiale din fibră de carbon. Din celuloză, țesături, fire, fire, materiale fibroase nețesute sunt produse.

Este interesant faptul că celuloza a servit drept primul material pentru dezvoltarea unei metode de producere a fibrelor din carbon, o substanță infuzabilă și insolubilă. Această metodă a fost sugerată inițial de Edison și Swann încă din 1880. Ei au reușit să încălzească fibrele organice în anumite condiții, să nu le distrugă, ci să le transforme în fibre de carbon.

În același timp, prima fibră de om, de asemenea, a fost derivat din celuloză, chimistul englez. Pentru prima dată de producție a fost realizată în Elveția și apoi, după explozia fabricii din Rusia - în 1908 în suburbia Moscovei a Mytishchi, cu sprijinul activ al Mendeleev. În aceeași companie, care a devenit un centru de cercetare majore - „unional Institutul de Cercetări Științifice din fibre sintetice“, a fost obținut din pulpa întâi în fibra de carbon cu destinație specială URSS.

Ca urmare a numeroase studii de diferite filamente celulozice a constatat că cea mai potrivită este un cablu de fire de viscoză. Corzile sunt realizate într-o manieră continuă, în care turnarea este realizată în același timp, extrudare, spălare, uscare și torsiune a fibrei. Cordoane au o putere mai mare, alungire și proprietățile dinamice. Între textile vascoza și frânghiile există diferențe structurale și morfologice. O secțiune transversală a firelor de viscoză textile este eterogen și cuprinde un înveliș (strat exterior) și miezul (stratul interior), care diferă în structură și proprietăți. nu cordon filament vâscoză este mai uniformă, la secțiunea sa transversală vizibilă este o diferență semnificativă între straturile interioare și exterioare [2]. Bulk din fibre inhomogeneity nedorite datorită contracției diferite în timpul carbonizare, afectând în mod negativ proprietățile undei de șoc. Mai mult, cordon ridicat de vâscoză în comparație cu alte fibre celulozice regenerate-TION are o structură care se caracterizează prin structuri supramoleculare fine cristaline și grad relativ ridicat de orientare a elementelor structurale de-a lungul axa fibrei [3].

În literatura de specialitate, se dau informații contradictorii cu privire la efectul rezistenței fibrelor inițiale asupra proprietăților hidrocarburilor. Bacon și Tang cred că gradul de orientare a cordonului de viscoză, în ciuda condițiilor severe de carbonizare, determină orientarea elementelor structurale și, în consecință, a proprietăților mecanice ale hidrocarburilor [5]. Având în vedere unele obiecții, este încă necesar să recunoaștem existența unei astfel de relații, deoarece fibra originală este un fel de matrice în care apar toate procesele de tranziție de la fibre celulozice la hidrocarburi. În plus, trebuie să existe un efect de memorie de formă.

În ceea ce privește alte fibre pe bază de celuloză, ele pot fi utilizate pentru a produce hidrocarburi cu proprietăți specifice necesare pentru producerea mediilor de filtrare, bandaje arse etc.

Pe baza de fibre de viscoză firma americană „Uniunea Kar-Biden“ dezvoltat HC „Tornel“, cu o rezistență de 2.5-3.5 GPa și modulul Young de 170-420 GPa. În condiții de laborator cu modulul de fibre obținute Young de 700 GPa.

Dezavantajul unui UV cu înaltă rezistență și a unui modul de înaltă rezistență din viscoză îl constituie prețul ridicat (o medie de 600 USD pe kg). Există două motive pentru aceasta. Primul este un randament scăzut al produsului final, care este de 10 - 15% din masa fibrei inițiale de viscoză. Cel de-al doilea motiv, mai semnificativ, este procesul de desen complex și scump în grafitizare. Faptul că UV de la viscoză nu poate fi obținut cu proprietăți fizice și mecanice înalte, ocolind această etapă, face ca utilizarea acestor fibre să fie limitată.

utilizarea mai largă a fibrelor de viscoză constatat rezistență medie ca și termică materiale de barieră, frecare și antifrictiune.

Materialele din fibre ugle din celuloză au fost produse în principal de către firmele americane din URSS. În prezent, în conformitate cu evoluțiile rusești, acestea sunt produse de Belarus și Ucraina.

Carbonizarea fibrei celulozice hidratate. Prima etapă a tratamentului termic al celulozei se numește piroliză și are loc la temperaturi care nu depășesc 350-400 ° C. În acest stadiu, reacțiile chimice principale au loc, există o ușoară pierdere de masă a materialului, se formează prestructuri care participă la temperaturi mai ridicate în formarea "scheletului" de carbon. Reziduul obținut prin piroliză conține 60-70% carbon. Cu un alt tratament termic - carbonizarea, care are loc la temperaturi mai ridicate, ajungând la 900 - 1500 ° C, procesele chimice continuă să îmbogățească reziduul cu carbon.

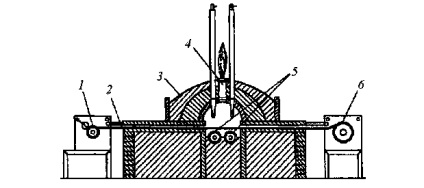

Fig. 3.1. Schemă de instalare pentru carbonizarea fibrelor de celuloză hidratate:.

1 - tambur de alimentare; 2 - material fibros; 3 - cuptorul; 4 - o cameră pentru arderea impurităților volatile; 5 - încălzitoare; b - tamburul de recepție.

În plus față de carbonizare variază proprietățile fizico-mecanice complexe ale fibrei, care este deosebit de important în practică. Reacțiile piroliza care apar în timpul carbonizarea celulozei la temperaturi de peste 400 ° C, asociată cu formarea la acest punct format din elemente structurale care diferă varietatea mare. Alături de grupele hidroxil continuă până când temperatura de tratament termic (600 ° C) pot fi prezente ca grupe carbonil cu legături carbon-carbon nesaturate, ca parte a inelelor aromatice, cât și sub formă de lanțuri liniare. Deoarece energia de legătură în aceste elemente structurale și reactivitatea acestora, în funcție, de asemenea, pe cercul interior sunt semnificativ diferite, iar curgerea la temperaturile respective sunt reacții foarte diverse [4].

Procesul de carbonizare a celulozei ca un set de reacții chimice paralele și secvențiale este puternic influențat de structura materialului inițial, de regimul temperatură-timp, de natura mediului, de aditivi diferiți.

Formarea structurii ordonate a fibrei este însoțită de o creștere a densității și rezistenței acesteia. Formarea unui sistem de inele hexagonale condensate este cauzată de o creștere accentuată a temperaturii tratamentului termic, conductivității electrice și termice. Cu timpul care ajunge la 900 - 1000 ° C, materialul carbonizat dobândește acel complex valoros de proprietăți care oferă perspective largi pentru utilizarea sa.

În prezent, hidrocarburile produse prin carbonizarea celulozei sunt utilizate în principal ca materiale de protecție termică (a se vedea tabelul 2.3).

Recent, fibrele de carbon pe bază de vâscoză au obținut o importanță excepțională și au fost supuse unui tratament special pentru activarea suprafeței. De exemplu, tratamentul termic într-un mediu de abur fierbinte. Aceasta duce la o creștere accentuată a suprafeței totale a fibrei - până la 800 m / g. Astfel de materiale din fibră de carbon activă sunt utilizate pe scară largă în medicină ca aplicații și enterosorbente.

Trimiteți-le prietenilor: