Ar trebui să existe următoarea documentație tehnică pentru fiecare departament GDS:

- actul de alocare a terenului;

- Actul de acceptare a gazoductului - devierea la sistemul de distribuție a gazelor naturale și documentația tehnică executivă;

- schema de întreținere a conductei de gaz - diversiune și planul de situație al zonei;

- circuite de bază (tehnologică, automatizare, control și semnalizare, iluminare electrică, încălzire și ventilație, protecție împotriva trăsnetului și împământare etc.);

- pașapoarte pentru echipamente, instrumente și instrucțiuni din fabrică;

- instrucțiuni de funcționare a sistemului de distribuție a gazelor;

- alte documente de reglementare și tehnice stabilite de asociație.

Direct de pe GDS ar trebui să fie următoarea documentație:

• Schema tehnologică principală;

• manualul de instrucțiuni privind funcționarea sistemului de distribuție a gazelor;

• altă documentație la discreția unității.

Echipamentul, structurile și sistemele, documentația operațională pentru GDS ar trebui să fie verificate de persoana responsabilă de funcționarea GDS și să ia măsurile necesare pentru a asigura nivelul adecvat de funcționare a GDS, echipamentelor și sistemelor COP.

Descrierea procesului tehnologic, a echipamentelor și a

Schema tehnologică de producție.

Blocuri, noduri, dispozitive GDS.

Componența echipamentului pe GDS ar trebui să fie în conformitate cu proiectul și certificatele producătorilor. Orice modificare în componența echipamentului trebuie să fie în conformitate cu cerințele din Legea federală „Cu privire la securitatea industrială a obiectivelor periculoase“, a fost de acord cu organizarea proiectului, gaznadzor OAO „Gazprom“, Gosgortechnadzor rus cu reglare simultană a schemei tehnologice și alte documentația tehnică, situată în LPUMG și GDS. Dispozitivele și echipamentele GDS trebuie să aibă numere sau etichete cu numărul corespunzător desemnării din fluxul de proces.

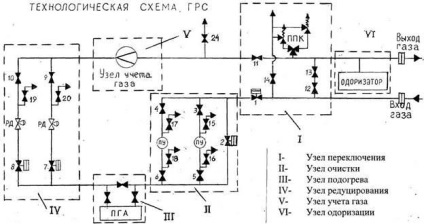

Figura 1 prezintă schema tehnologică a GDS, care identifică componentele principale ale GDS, fiecare având scopul propriu.

Principalele componente ale sistemului de distribuție a gazelor naturale sunt:

1. nod de comutare;

2. unitatea de curățare a gazelor;

3. unitatea de încălzire;

4. unitate de reducere;

5. unitatea de contabilitate a gazelor;

6. unitatea de odorizare a gazului.

Unitatea de comutare GDS este proiectată pentru a comuta debitul de gaz de înaltă presiune de la controlul automat al presiunii manuale de-a lungul liniei de by-pass și, de asemenea, pentru a preveni creșterea presiunii în conducta de alimentare cu gaz a consumatorului cu ajutorul supapelor de siguranță.

Unitatea de curățare a gazului din distribuitorul de gaze este concepută pentru a împiedica introducerea impurităților mecanice (solide și lichide) în instalația de proces și de control al gazelor și comenzile și automatizarea sistemului de distribuție a gazelor și a consumatorului.

Unitatea de prevenire a formării hidratului este proiectată pentru a preveni înghețarea armăturii și formarea de hidrați cristalini în conductele și fitingurile de gaz.

Unitatea de reducere a gazului este proiectată pentru a reduce și menține automat presiunea presetată a gazului furnizată consumatorului.

Unitatea de măsurare a gazului este proiectată să reflecte consumul de gaze prin diferite debitmetre și contoare.

Unitatea de odorizare a gazului este proiectată pentru a adăuga substanțe cu un miros neplăcut (mirosuri) neplăcute la gaz. Acest lucru permite detectarea în timp util a scurgerilor de gaz prin miros fără echipament special.

Comută bloc.

Unitatea de comutare este conceput pentru a proteja sistemul de conducte de consum de la presiuni ridicate de gaz și alimentarea cu gaz către consumator, evitând SDG la (by-pass) by-pass line cu reglare manuală a presiunii gazului în timpul lucrărilor de reparații și întreținere la stație. Unitatea de comutare cuprinde: de la robinetele de la intrarea și conductele de gaz de evacuare, liniile de by-pass și supapele de siguranță.

Linia de bypass - pentru a comuta debitul gazului de înaltă presiune de la controlul automat al presiunii manuale. Poziția normală a supapelor de oprire de pe linia de by-pass este închisă. Macaralele liniei de by-pass trebuie sigilate de serviciul GDS. Linia de by-pass trebuie să fie conectată la conducta de evacuare a gazului în fața odorizatorului (de-a lungul căii de gaz). Pe linia de by-pass există două corpuri de blocare: prima în cursul gazului este supapa de închidere; al doilea - pentru reducerea presiunii, regulatorul macaralei.

Supape de siguranță. supapă de siguranță - dispozitiv acționat de reducere a presiunii de presiune statică automată generată în amonte de supapa, și în care rapidă mosor plin de ridicare datorită efectului dinamic al jetului care iese din duza de mediu evacuat.

Supapele de siguranță sunt utilizate cel mai adesea pentru a proteja navele de nave, nave, conducte și alte echipamente de proces în exces de presiune excesivă. Supapa de siguranță asigură funcționarea în siguranță a echipamentului în condiții de presiune crescută a gazului sau lichidului.

Când presiunea din sistem crește peste valoarea admisibilă, supapa de siguranță deschide automat și resetează excesul necesar al mediului de lucru, prevenind astfel posibilitatea unui accident. După terminarea resetării, presiunea este redusă la o valoare mai mică decât începerea funcționării supapei, supapa de siguranță se închide automat și rămâne închisă până când presiunea din sistem crește din nou.

Caracteristica principală a supapelor de siguranță este debitul lor, determinat de cantitatea de lichid descărcată pe unitatea de timp cu supapa deschisă.

Numărul de supape de siguranță, dimensiunile și debitul trebuie să fie alese în conformitate cu calculul, astfel încât obiectul protejat să nu creeze o presiune care depășește presiunea de lucru mai mare decât cea indicată în tabelul 3.

Cele mai frecvente sunt supapele de siguranță cu arc (ASC).

În GDS se aplică supapele de siguranță completă de ridicare și ASC ASC flanșă-150-16, 150-40 destinate lichid neagresiv sau medii gazoase sub o presiune de funcționare de până la 16 și 40 kg / cm2, respectiv. Supapele sunt închise, sigilate. Acestea sunt instalate pe conductele de gaze de ieșire și sunt setate la o presiune de declanșare de 3,3 și 13,2 kg / cm2.

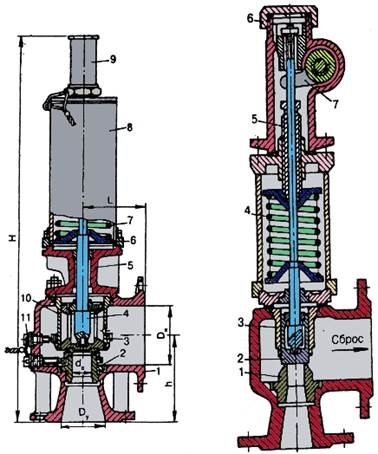

Robinetele de tip SPPK (supapa de siguranta cu ridicare speciala) Fig.1 si PPK (supapa de siguranta cu arc) Fig. Între supapele de siguranță puneți o supapă cu trei căi, deschisă întotdeauna la una dintre supapele de siguranță. Între conducta de gaz și supape, supapa de închidere nu trebuie instalată.

În timpul funcționării, supapele trebuie testate pentru declanșarea o dată pe lună, iar iarna - o dată la fiecare 10 zile, înregistrându-se în jurnalul operațional.

Verificarea și reglarea supapelor de siguranță se efectuează de două ori pe an, după cum este indicat în jurnal.

Fiecare supapă de siguranță trebuie să aibă o etichetă (etichetă) pe care trebuie să fie indicat numărul de înregistrare, presiunea de funcționare (PFR), presiunea de funcționare (RSB), data ajustării, data următoarei reglaje.

Tag trebuie realizate din aluminiu sau acoperire multistrat pe suport de hârtie și au o coadă cu etanșare gaura de sârmă, și pinul flanșă carcasa conectorului AUC.

Fiecare supapă de siguranță trebuie sigilată. Sârmă de etanșare trebuie să fie conectată: o etichetă, un capac al șurubului de reglare și șuruburi de reglare a poziției unei șa.

Pe tija supapei de siguranță SPPK4R, pe de o parte, acționează presiunea gazului din conducta de evacuare a gazului și, pe de altă parte, acționează forța arcului comprimat. Dacă presiunea gazului de la ieșirea din GDS depășește valoarea presetată, gazul, depășind forța arcului comprimat, ridică tija și conectează conducta de gaz de evacuare în atmosferă. După reducerea presiunii gazului în conducta de evacuare a gazului, arcul este readus în poziția inițială prin închiderea canalului de gaz prin duza supapei, prin aceasta deconectând conducta de evacuare a gazului cu atmosfera. În funcție de setarea presiunii, supapele de siguranță sunt echipate cu arcuri înlocuibile.

Pe lângă CAPQ valve tip supape de evacuare de tip arc utilizate în mod obișnuit PPK-4 pentru presiunea nominală de 16 kgf / cm 2. Valvele de acest tip sunt prevăzute cu o pârghie pentru a forța deschiderea controlului de purjare și conducta. Arcul este reglat de șurubul de reglare.

Presiunea gazului din conducta de gaz intră în supapa de închidere care este ținută în poziția închisă de către un arc prin intermediul tijei. Tensiunea arcului este reglată de un șurub. Mecanismul cu came permite ca vana de control să fie curățată: prin rotirea manetei, forța prin rolă, camă și bucșa de ghidare sunt transferate pe tija. Se ridică, deschide supapa și explodează, ceea ce indică faptul că supapa funcționează și conducta de evacuare nu este înfundată.

Ventilele PPK-4, în funcție de numărul de arcuri instalate, pot fi ajustate pentru a funcționa în intervalul de presiune de 0,5 până la 16 kgf / cm2.

Fig.1. Valvă tip SPPK4R. 1 - locuințe; 2 - duza; 3 - o supapă; 4 - stem; 5 - separator; 6 - o mașină de spălat de bază; 7 - un izvor; 8 - acoperire; 9 - capota; 10 - fișa de direcționare; 11 - șurub de blocare.

Fig.2. Supapă de siguranță de siguranță PPK - 4. 1-valve scaun; 2 - bobină de supapă; 3 - o duză a supapei; 4 - un arc; 5 - fișa de reglare; 6 - perete despărțitor; 7 - mecanismul pârghiei.

Pentru a evacua gazele în atmosferă, ar trebui utilizate conducte verticale (coloane, lumânări) cu o înălțime de cel puțin 5 m deasupra nivelului solului; care sunt scoase din gardul GDS pentru o distanță de cel puțin 10 m. Fiecare supapă de siguranță trebuie să aibă o conductă separată.

Este posibilă combinarea țevilor de evacuare într-un colector comun de la mai multe supape de siguranță cu aceleași presiuni ale gazului. În același timp, colectorul comun este calculat pentru a evacua simultan gazul prin toate supapele de siguranță.

3.3. Unitatea de curățare a gazului (unitate).

Blocul (unitatea) de curățare a gazelor pe GDS face posibilă împiedicarea introducerii impurităților mecanice și a condensului în echipament, în conducte tehnologice, în dispozitivele de comandă și de automatizare ale stației și consumatorilor de gaze.

Cea mai mare dificultate la curățarea gazului este formarea hidraților de gaze de hidrocarburi: cristale albe asemănătoare unei mase cristaline asemănătoare zăpezii. Hidrații solizi formează metan și etan, propanul formează hidrați lichizi. Dacă în gaz este prezent hidrogen sulfurat, se formează atât hidrați solizi, cât și hidrați lichizi.

Hidrații sunt compuși instabili, care, atunci când presiunea este scăzută și crește temperatura, se descompune ușor în gaz și apă. Acestea renunță la reducerea gazului, învelind supapele regulatoarelor de presiune a gazului și perturând funcționarea lor. Elementele hidratate cristaline sunt depozitate pe pereții conductelor de măsurare, în special în zonele cu dispozitive de îngustare, ceea ce duce la o eroare în măsurarea debitului de gaz. În plus, blochează tuburile de impuls, dezactivând instrumentația.

Pentru a curăța gazul de pe GDS, trebuie utilizate dispozitive de captare a prafului de diverse modele, pentru a asigura pregătirea gazului pentru funcționarea stabilă a echipamentului sistemului de distribuție a gazelor.

o unitate de purificare a gazului trebuie să fie echipate cu dispozitive pentru îndepărtarea fluidului și butași în containerul de colectare, echipate cu dispozitive de măsurare a nivelului, iar sistemul lor de ștergere mecanizate pentru transportul containerului din care lichidul cu acumulare, frunze GDS zona. Rezervoarele trebuie proiectate pentru presiunea maximă permisă de funcționare a conductei de alimentare.

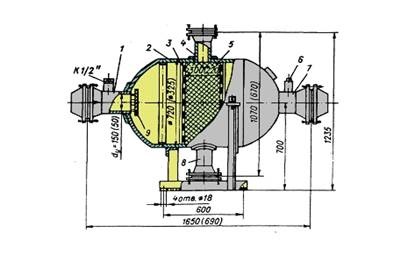

GDS prevede o purificare a gazelor într-o singură etapă. Din impuritățile și condensul mecanic, gazul natural este purificat utilizând separatoare de gaz conform OST 26-02645-72. La locul de instalare al sistemului de distribuție a gazelor există trei separatoare de gaz care funcționează în paralel. Viteza gazului din ele nu trebuie să fie mai mare de 0,5-0,6 m / s. Separatoarele de gaz sunt selectate astfel încât, atunci când una dintre ele se oprește, viteza gazului din gazul de lucru nu depășește 1 m / s. Separatoarele de gaz trebuie să fie izolate și instalate pe fundații separate. Distanța dintre ele nu este mai mică decât diametrul lor cu izolație termică.

Curățarea gazelor de la impuritățile și condensul mecanic în separatorul de gaze se produce datorită:

1) schimbări în direcția mișcării gazului cu 180 ° C;

2) reducerea vitezei gazului la 0,5-0,6 m / s (vv 3) deplasarea gazului în duză, unde impuritățile mecanice și picăturile de condens care cad pe fundul conic al separatorului de gaze sunt respinse (emise). După cum arată practica, cea mai mică picurare de condens se produce în separatoarele de gaz cu duze de ochiuri. Pentru purificarea gazelor pe separatoare de gaze de distribuție a gazului de tip GS-8,8-1600 fig.3 Pe GRS cu capacitate redusă, filtrele vâscoase și ecranele sunt utilizate pentru a purifica gazul de la impuritățile mecanice

Fig. 4. Filtru vâscos

Conductă de ramificație 1; 2 - carcasa filtrului; 3- plasă perforată; Încărcarea 4-hatch; 5-umpluturi (inele metalice sau ceramice mici 15x15 mm); 6 - montare; Ieșire pentru țevi cu 7 ramificații: 8 - trapă de evacuare: 9 coli.

Astfel de filtre constau dintr-un corp interior în care este montată o casetă (duza) umplută cu inele Raschig.

Aceste inele sunt metalice și ceramice. În general, se utilizează metale de 15 × 15 × 0,5 mm. Inelele Rashig sunt lubrifiate cu ulei de viscină (60% ulei cilindric plus 40% ulei solar).

Principiul de funcționare și strecurătoare vistsinovogo după cum urmează: particulele de impurități mecanice care intră în curentul de gaz într-un filtru, trece prin uleiul umectat vistsinovym inele Raschig, schimbarea direcției sale și să adere la suprafața inelelor.

Odată ce căderea de presiune a gazului la intrarea filtrului și ieșirea acestuia crește, ceea ce indică faptul că atașarea de contaminare, vaporii de inel de filtrare purificat, se spală cu soluție de sodă, după care au fost unse cu ulei vistsinovym pur. Procesul de curățare și refacere a performanței filtrului de viscină și ochiuri este foarte laborios, deoarece se face manual. Curățarea și restaurarea frecventă a capacității de lucru a filtrului se datorează faptului că pelicula activă din inele Raschig se dizolvă rapid și este spălată de condensul din gazele naturale.

Filtrele vâscoase și cu ochiuri de plasă sunt destinate pentru curățarea gazelor numai datorită impurităților mecanice

Atunci când utilizați dispozitivul de curățare a gazului, asigurați control vizual al stării elementelor de filtrare și de absorbție ale dispozitivului de preparare a gazului;

înlocuiți periodic elementele de filtrare și absorbție ale dispozitivului conectând echipamentul de rezervă.

Liniile de drenaj și scurgere, supapele de oprire de pe acestea trebuie protejate împotriva înghețului.

Pentru a preveni arderea spontană a compușilor piroforici ai dispozitivului de curățare, înainte de deschidere, acesta trebuie umplut cu apă sau abur.

În timpul deschiderii, inspecției și curățării, suprafețele interioare ale pereților aparatului trebuie umezite cu multă apă.

Recuperabil din dispozitivele de depozit care conțin fier piroforice, ar trebui să fie colectate în recipiente de metal cu apă, și după utilizare imediat îndepărtat de pe teritoriul GDS și îngropa într-un loc special, într-un incendiu în condiții de siguranță și de mediu

Unitatea de încălzire cu gaz (unitate).

unitate de încălzire cu gaz (Block a preveni formarea de hidrat) este utilizat pentru preîncălzirea gazului totală care trece prin GDS. Cea mai mare dificultate în reducerea (presiunea în scădere) a gazului apar ca urmare a formării de hidrați, care sub formă de cristale solide depuse pe pereții țevilor în siturile de instalare ale îngustare dispozitivelor pe valvele regulatorului de presiune a gazului, linii de instrumentare puls. Ca metode utilizate pentru a preveni încălzirea totală sau parțială hidrat de regulatoare de presiune gaz carcase locale de încălzire și administrate prin conducte de comunicare metanol. Metoda cea mai larg aplicabilă pentru primul, al doilea - treilea scump mai puțin eficace.

Pentru încălzirea generală, se utilizează încălzitoare de incendiu și apă. Elementele principale ale încălzitoarelor de incendiu: o cameră de incendiu, o bobină de-a lungul căreia trece gazul încălzit, un arzător, o linie de by-pass, un coș de fum, un dispozitiv de control și aprindere și un control automat.

Pentru gaz de încălzire generală la GDS Nadym, STPS utilizați tip de încălzire a apei PTPG-30, GDS-107km incalzitor de apa „SEKOMETAL“ făcute în Franța, deoarece sistemele lor vor fi substanțial aceeași încălzire pe bază de PTPG-30.

combustibil preîncălzitor și gaz de pornire PTPG-30 este un cuptor tubular și pentru încălzirea indirectă înaintea ștrangularea combustibil și pornire stații de comprimare a gazelor, precum și de gaz de încălzire la stațiile de distribuție a gazelor și a altor consumatori de gaze.

Încălzitorul menține automat temperatura în intervalul de la 15 ° C la 70 ° C.

Principalele date și caracteristici tehnice:

Articole similare

-

Lada 112 coupe (vase-21123) specificații, fotografii și recenzii

-

Executiv pentru instalarea de rețele termice exterioare, documentație executivă

Trimiteți-le prietenilor: