Fig. 5.1. Schema de structură a MOSFET-urilor executate pe siliciu volumetric (a) și pe tehnologia SOI (b).

Această tehnologie a fost denumită SOI - siliciu pe izolator (SOI engleză, siliciu pe izolator) și posedă o serie de avantaje în comparație cu schema clasică.

1. Izolarea elementelor IC de substrat printr-un dielectric, mai degrabă decât o joncțiune p-n, este mult mai fiabilă și permite ridicarea peretelui superior

limită a temperaturilor de funcționare de la 120-150 ° C pentru tehnologia convențională până la

2. În cazul în care nu apare necesară o astfel de izolare pentru a furniza caneluri de izolație între elementele adiacente (a se vedea. P. 88), care permite creșterea densității de ambalare a elementelor în 1,5-3 ori din proces și eliminarea unor etape litografice.

3. Simplificarea procesului tehnologic și creșterea densității de ambalare, la rândul său, mărește procentul de randament al produselor potrivite și le reduce costurile.

4. Există oportunități de adaptare a tuturor soluțiilor constructive și tehnologice existente și testate în practică ale tehnologiei standard CMOS la substraturile SOI

5. În cele din urmă, dispozitivele fabricate folosind tehnologia SOI au o rezistență la radiații mult mai mare, deosebit de importantă pentru aplicarea electronicii în spațiu și în tehnologia nucleară. Acest lucru se datorează faptului că, în circuitele integrate unei astfel de lipse de lucru cauzate de defalcare non-standard, între sursa și drena, apare numai atunci când a lovit particulele direct ionizat din zona de canal, și ionizare în restul substratului este nesemnificativ.

microprocesoare RS-6000 pe plăci CNI de fabricare proprie.

O excepție notabilă a fost Intel Corporation, care până la a zecea generație Intel Core 2 realizat de Process 45/32 nanometri utilizate wafer convenționale siliciu monolit, și pentru a realiza alte caracteristici dorite ale inovațiilor aplicate, inclusiv high- k metal gate dielectric (Secțiunea 4.2) și siliciu stresat (Secțiunea 5.3). Potrivit Intel specialiști structura SOI cu o grosime a filmului de siliciu de aproximativ 100 nm (denumită în continuare „SOI parțial sărăcit“ -. Engl PD-SOI, SOI parțial sărăcit) au o scurgere subthreshold foarte mare în starea OFF

(vezi pagina 96). Fără această lipsă de ultrasunete (15 nm)

straturi de siliciu pe izolator - "SOI complet epuizat" (eng.

FD-SOI, SOI complet epuizat) - sunt excesiv de scumpe și cresc costul fiecărui procesor cu 10%.

5.2. Tehnologia de creare a structurilor SOI

Problema principală a creării unor structuri de pe SOI CMOS folosind SiO 2 uzual ca izolator este acela că stratul de oxid este amorf și numai filmul de siliciu policristalin pot fi cultivate pe aceasta. De aceea, a trebuit să căutăm alte modalități de a crea un strat izolant ascuns.

5.2.1. Siliciu pe safir (CNS)

Una dintre primele direcții a fost heteroepitaxia de siliciu pe un safir monocristal (Al2O3), care este un dielectric excelent, are o conductivitate termică ridicată și a fost mult timp folosit în ingineria electronică.

Fundamentele heteroepitaxiei: epitaxia cu fază gazoasă (CVD)

În producția industrială, metoda dominantă pentru producerea filmelor epitaxiale cu un singur cristal este

epitaxia cu fază gazoasă (GFP), Eng. CVD, depunere chimică prin vapori

("Depunere chimică prin vapori"). În această metodă, o cameră de vid furnizat selectat amestec gazos conținând siliciu (și, dacă este necesar, un dopant) și se încălzește pe un substrat de siliciu monocristalin are loc reacția de reducere chimică cu îndepărtarea reziduului volatil. Cel mai obișnuit gaz de lucru este cel mai mic hidrură de siliciu monosilan SiH 4, care este un gaz incolor cu un miros neplăcut. lui

Epitaxia (de pe ep-na și de ordinul grecesc) este creșterea orientată a unui cristal pe suprafața celuilalt (substrat).

reducerea are loc în conformitate cu schema: SiH 4 (g) Si (t) + 2H 2 (g). unde literele r și m denotă fazele gazoase și, respectiv, solide.

Atomii de siliciu rămași pe suprafața substratului formează o structură ordonată, care este determinată de cât de mult acești atomi interacționează cu atomii substratului și unul cu celălalt. Cu un puternic efect de orientare a substratului, primele straturi ale filmului repetă practic structura cristalografică a suprafeței sale. Cu toate acestea, pe măsură ce grosimea stratului crește, efectul substratului slăbește și formarea unei structuri cristaline caracteristice unui material de film masiv devine din ce în ce mai avantajoasă din punct de vedere energetic. Prin urmare, pornind de la o anumită grosime, o peliculă de un singur cristal din acest material crește pe suprafață, care, de regulă, are o structură mai perfectă

și un grad mai mare de purificare decât un cristal unic în vrac.

În cazul unei nepotriviri mari între constantele lattice ale peliculei și substratului, în stratul inițial de tranziție apar stresuri mecanice puternice și se formează numeroase defecte: gemeni, dislocări și altele.

Grinzile de cristal de siliciu sunt centrate pe cub de tip diamant, în timp ce safirul este romboedular, alcătuit din celule hexagonale. În funcție de față, diferența dintre constantele lattice poate fi de la 4 la 12%. În plus, coeficienții de expansiune termică diferă substanțial, ceea ce duce la solicitări suplimentare în siliciu la răcire.

Pentru a elimina defectele formate și pentru a obține structuri calitative, este necesar ca substraturile să fie încălzite la o temperatură ridicată (peste 800 ° C). Limita superioară a temperaturilor de funcționare este limitată la 1150-1200 C, deoarece cu siliciu de încălzire mai puternic

Twinningul este formarea într-un anumit plan a unui singur cristal a regiunilor care sunt fie o imagine oglindă a structurii atomice a cristalului părinte, fie rotația sa în jurul axei cristalografice.

Dislocările sunt defecte ale rețelei de cristal, care sunt linii de-a lungul cărora este încălcată alternanța corectă a planurilor atomice.

și hidrogenul interacționează activ cu placa de safir pentru a forma aluminiul și compușii volatili ai acestuia. Ca urmare, în regiunea apropiată a safirului apar numeroase defecte ale structurii cristaline și pe aceasta se poate dezvolta doar un film de siliciu policristalin.

Avantajul GFE este acela că asigură o creștere uniformă a grosimii stratului pe substraturi mari. Această metodă poate produce filme cu cristale unice de o mare varietate de materiale și le-a dopat cu un număr mare de impurități.

Cu toate acestea, există, desigur, probleme. În primul rând, este necesar să se asigure puritatea gazelor umflate nu mai puțin decât în materialele solide utilizate și acest lucru este foarte greu de făcut. La aplicarea peliculelor multicomponente sau la aliere, este necesar să se controleze cu precizie raportul dintre componentele amestecurilor amestecate. Pentru sistemul SPS, există trăsătură specifică: din cauza temperaturilor destul de ridicate în procesul de creștere are loc siliciu auto doparea cu aluminiu (impuritate acceptor) cauzate de difuzie a aluminiului din substrat în stratul de creștere, ceea ce duce la modificări necontrolate ale proprietăților sale electronice. În cele din urmă, silanele sunt extrem de ușor oxidate. De exemplu, monosilan în prezența oxigenului oxidează blițului chiar la temperatura azotului lichid, și C 3 H 8 (Trisilane) lichid toxic mai mult decât atât este ușor volatil. Toate acestea necesită adoptarea unor măsuri de securitate speciale, în urma cărora tehnologia devine mai costisitoare.

Fundamentele heteroepitaxiei: epitaxia cu fascicul molecular (MBE)

O altă posibilă metodă de obținere a straturilor epitaxiale este epitaxia MBE, moleculă cu fascicul molecular (engleza MBE, epitaxia cu fascicul molecular). Metoda se bazează pe depunerea unei substanțe evaporate într-o sursă moleculară pe un substrat cristalin. Pentru fiecare dintre componentele aplicate există o sursă separată de unul sau alt tip, care permite precizia

ajustați viteza de pulverizare. Capacitatea de întrerupere bruscă și reluarea ulterioară a procesului de depunere (folosind amortizoare speciale) pot fi cultivate heterostructuri stratificat cu grosime controlată strict limite netede monoatomic și un profil de dopaj predeterminat. În instalațiile MBE este posibilă investigarea calității filmelor in situ. care este în mod direct în procesul de creștere. Meritele metodei includ o temperatură de creștere relativ scăzută (de la 500 la

În ciuda unei idei destul de simple, implementarea acestei tehnologii necesită soluții tehnice extrem de complexe. În instalație, este necesar să se obțină și să se mențină un vacuum ultrahigh (presiune nu mai mare de 10-8 Pa) pentru a exclude posibilitatea contaminării filmului în creștere din atmosfera reziduală. Puritatea materialelor evaporate trebuie de asemenea să fie foarte ridicată (99,999999%). În același timp, rata de creștere a filmului rămâne scăzută (de obicei nu mai mult de 1000 nm pe oră), iar straturile uniforme în grosime pot fi obținute numai pe o zonă foarte limitată a substratului.

Astfel, costul ridicat al echipamentelor și productivitatea scăzută limitează semnificativ posibilitatea utilizării MBE în producția de masă a VLSI.

Tehnologie modernă CNS (UltraCMOS)

În ceea ce privește tehnologia CNS, care a fost folosită cu succes de mai mult de 25 de ani în domeniul rezistent la radiații și al produselor speciale, încercările inițiale de ao aplica la CMOS VLSI au eșuat. Din motivele discutate mai sus, nu a fost posibil să se obțină filme cu cristale unice suficient de perfecte, necesare pentru sistemele de silicon pe izolație de grosime. În plus, costul substraturilor de safir a fost mult mai mare decât cel al siliconului. Prin urmare, a existat o căutare constantă pentru alte modalități de a crea un strat izolator îngropat sub

un singur film de cristal Si, care sunt discutate în secțiunile următoare.

care au îmbunătățit foarte mult calitatea straturilor de siliciu pe un substrat de safir și au redus grosimea lor la 100 nm sau mai puțin.

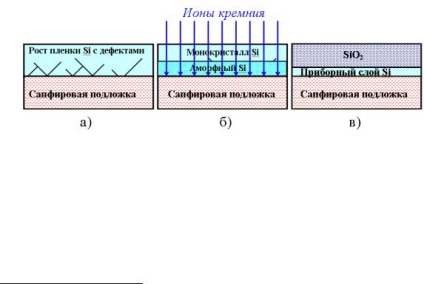

Esența acestei tehnologii, care include trei etape principale, este explicată în Fig. 4.7.

1. În primul rând, se efectuează epitaxia tradițională de siliciu pe safir, la care apare inevitabil un strat de tranziție cu o densitate foarte mare de microtuburi și alte defecte la heterointerface.

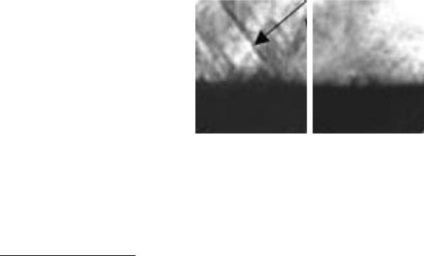

Fig. 5.2. Etape ale tehnologiei UltraCMOS pentru creșterea structurilor CNS.

a) epitaxia siliciului pe safir; Stratul de tranziție conține defecte de înfrățire. b) Iradierea cu ioni de siliciu și amorficarea stratului de defect.

c) Epitaxia cu fază solidă a stratului amorf și oxidarea ulterioară a suprafeței.

Cu o creștere ulterioară, după cum sa menționat mai sus, numărul acestor defecte scade și pentru filmele de grosime suficientă (aproximativ 600

Peregrine Semiconductor este un dezvoltator major al CMOS IC de înaltă performanță pentru radiofrecvență și industria spațială, precum și pentru dispozitive mobile fără fir (inclusiv iPhone, iPad

nm) se formează o peliculă de siliciu monocristal pe suprafață și nu conține practic niciun defect (figura 5.2a).

2. Structura rezultată este iradiat cu ioni de siliciu, astfel încât acestea se încadrează în canalele dintre rândurile paralele ale stratului superior de atomi și au trecut prin ea, aproape fără a pierde energie si radiatii fara a crea defecte. În stratul de tranziție, aceste canale sunt distruse și se deplasează ionii pe el experimenta multiple ciocniri cu atomi de cristal, bate-le din noduri. Atomii rupți, ca regulă, au suficientă energie pentru a participa la un astfel de proces. Ca urmare, de-a lungul traiectoriei fiecărui coliziuni de ioni apar cascadele care conduc la un număr mare de defecte punctuale mobile (vacante și) intercalate. Interacțiunea dintre aceste defecte cu ceilalți (și cu defect deja existent) conduce la formarea unor tulburări de structură cristalină stabilă până amorfizare completă.

Aceasta este baza ideii metodei. Energia ionilor și doza de iradiere sunt alese astfel încât întregul strat de tranziție să treacă

stare amorfă, însă ea însăși

din stratul superior neperturbat, care joacă rolul unui substrat orientat (primer). În acest caz, datele TEM din Fig. 5.3 b, este posibil să se îmbunătățească considerabil calitatea straturilor Si inferioare până la interfața cu safirul.

În etapa finală a acestei etape, suprafața de siliciu este oxidată termic astfel încât un film de siliciu cu grosimea necesară rămâne pe safir și apoi oxidul este îndepărtat.

Singurul dezavantaj al substratului safir este costul său, care este comparabil cu cel pe baza costului substratului GaAs sau alte substraturi SOI. Pentru a reduce costul de producție al companiei specialiștii au dezvoltat un proces de fabricație, care este de 99% identică cu o tehnologie CMOS standard și 1% din prelucrare, metrologie și safir substraturi trasare. În plus, costul de substraturi de safir se reduce rapid datorită cererii foarte mare de LED-uri albe, care sunt, de asemenea, făcute pe ele. Se așteaptă ca consumul anual al acestor substraturi să fie de zeci de milioane de piese. Astfel, SPS este o tehnologie foarte promițătoare pentru producția de masă a costurilor de încredere și de producție reduse, datorită ușurinței de utilizare a materialului de substrat izolant și avantajele sale, care nu oferă nici un alt material.

Articole similare

Trimiteți-le prietenilor: