cretă

tei

caolin

ocru

mumie

umber

Ceara de fier

Peroxid de mangan

grafit

Zinc alb

Titanul alb

Plumb alb

Lithopone uscat

Coroană de zinc

Arsuri murdare

Negrul de negru de fum

Zinc verde

Oxidul de crom

Pictură copertină

Pigment galben

Pigment roșu

Pigment roșu

Pigment albastru

Praf de aluminiu

Praf de zinc

Aur bronz

Pigmenții minerali artificiali sunt obținuți prin prelucrarea termică a materiilor prime minerale. De exemplu, ocru ars, umber.

Pe lângă pigmenții tradiționali de pulbere uscată, se obțin pigmenți sub formă de paste, emulsii și microcapsule. Este interzisă utilizarea pigmenților toxici care conțin în compoziție, de exemplu, plumbul.

Pigmenții au o anumită culoare, deoarece ele sunt în măsură să reflecte selectiv razele de culoare de zi. Atunci când o rază de lumină cade pe pigment, o parte din energia radiantă este absorbită, iar cealaltă este reflectată, colorând pigmentul în culoarea razelor reflectate. Pigmentul care reflectă aproape toată lumina care se încadrează pe ea apare albă, iar pigmentul, absorbind razele de lumină care apar pe el, este negru.

Dispersia pigmentului afectează toate proprietățile sale de bază. Cu cât particula este mai subțire, cu atât este mai mare opacitatea și capacitatea de colorare a pigmentului. Compoziția polidispersică a pigmentului face posibilă obținerea unui strat dens cu un consum minim de liant.

Puterea de ascundere se referă la capacitatea pigmentului de a se aplica uniform pe o suprafață unică colorată pentru a face culoarea acestuia din urmă invizibilă. Cea mai bună opacitate este obținută atunci când se utilizează particule de pigment 0,2 - 10 μm. Puterea de ascundere este exprimată în grame de pigment, necesar pentru a face invizibilă culoarea suprafeței pictate de 1 metru pătrat. Opacitatea pigmenților este considerată bună, dacă este de 20-60 g / m2.

De exemplu, în cățelele de fier este de 35 g / m 2. și ocru - 180 g / m2.

Capacitatea de colorare este capacitatea pigmentului de a-și transmite amestecul de culoare cu un pigment alb.

Absorbția uleiului este capacitatea particulelor de pigment de a reține pe suprafața lor o anumită cantitate de ulei. Este exprimată în grame per 100 g de pigment și variază de obicei de la 40 la 100. Deoarece costul ulelei de legare (uleiul de uscare) este de obicei mai mare. decât un pigment, pigmenții cu o capacitate mică de ulei sunt mai economici. În plus, cu cât liantul este mai mic pentru a produce o consistență a vopselei, cu atât mai durabil va fi acoperirea.

Rezistența la lumină este caracterizată de capacitatea pigmentului de a-și păstra culoarea sub acțiunea razelor ultraviolete. Majoritatea pigmenților naturali sunt rezistenți la lumină, iar unii pigmenți organici sunt decolorați în timpul funcționării.

Alcalinitatea este necesară, pentru că unii pigmenți își schimbă culoarea atunci când vin în contact cu soluții alcaline (sisteme de ciment). Ele nu sunt folosite pentru a face compuși colorați aplicați pe suprafața betonului. Rezistențele la alcalii sunt aproape toate pigmenții naturali, precum și multe pigmenți artificiali (alb de titan, oxid de crom, pigmenți organici <алый> și <оранжевый> ).

2. Selectarea materiilor prime adecvate

2.2 Pigmenți de culoare

Pigmente colorante beton nu trebuie să reacționeze cu cimentul și decolorare atunci când sunt expuse la lumină și intemperii, acestea trebuie să fie rezistente la mediul agresiv creat de ridicat liant de ciment alcalin. Pigmenții nu trebuie să se dizolve în apă pentru dizolvare. Aceste cerințe corespund pigmenților oxidici anorganici.

Până în prezent, nu există dovezi de incompatibilitate între pigmenții de ciment și oxid. Prin urmare, pentru producerea de beton colorat, toate tipurile de cimenturi pot fi utilizate fără restricții. Propria culoare de ciment afectează culoarea produsului finit: ciment gri amuțește toate culorile și nuanțe, astfel încât culoarea betonului, care se face pe baza de ciment Portland obișnuit, poate fi imposibil de realizat o astfel de luminozitate și suculență de culori care sunt realizate prin folosirea cimentului alb. Prin urmare, pentru producerea de culori deschise de beton, precum și betonul verde se recomandă utilizarea cimentului alb.

Gradul de saturație și puritatea culorii, obținut prin utilizarea cimentului alb, depinde de pigmentul propriu-zis. În acest caz, în cazul în care este un pigment negru, apoi pictat-le din beton pe baza de ciment gri, nu diferă de pictat-le ca betonul, care include ciment alb. În cazul utilizării unui pigment maro închis sau roșu, această diferență este nesemnificativă. În ceea ce privește pigmenții galben și albastru, în acest caz, această diferență este semnificativă. Cu cât gradul de puritate al umbrei dorite este mai mare, cu atât este mai luminos, cu atât este mai mare nevoia de a utiliza ciment alb.

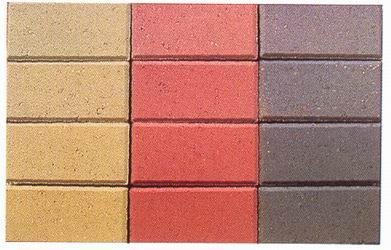

Fig.1 Efectul culorii cimentului asupra culorii betonului

Diferitele tipuri de ciment au de obicei nuanțe diferite de gri. Chiar și culoarea aceluiași tip de ciment variază în funcție de producător. Aceste diferențe pot apărea pe un beton colorat, iar betonul, vopsit în culori deschise, este mai sensibil la schimbări similare decât betonul colorat în tonuri mai întunecate.

Astfel, detaliile concrete ale suprafeței de formare optic întreg (de ex .: fațade, dale de pavaj) trebuie sa fie realizate de un singur tip de ciment produs de aceeași fabrica de ciment.

Când se adaugă pigmentul în beton, numai piatra de ciment este pătată: este acoperită cu un strat subțire de particule de pigment. Prin urmare, colorarea filtrului joacă un rol secundar pentru impresia generală ulterioară. Sub influența fenomenelor meteorologice, umplutura este expusă lent și, prin urmare, impresia vizuală se schimbă atunci când se uită la suprafața betonului. Această schimbare va fi abia vizibilă dacă culoarea proprie de umplere nu diferă foarte mult de culoarea pietrei de ciment.

Fig.2 Influența culorii agregatului pe umbra betonului

3. Dependența culorii betonului de compoziția sa

3.1 Consumul de pigment

Cantitatea necesară de pigment introdusă în amestecul de beton este determinată de culoarea dorită și de fezabilitatea economică. Creșterea cantității de pigment în prima etapă conduce la o creștere liniară a intensității colorării. Odată cu creșterea în continuare a numărului de pigment vine un punct în cazul în care culoarea nu se mai schimbă, schimbă intensitatea, încetează să mai fie în nici un mod relevant. Astfel, creșterea cantității de pigment utilizat devine din punct de vedere economic neprofitabilă din acest punct de vedere.

Determinarea intervalului de saturație depinde, în special, de beton; Cu toate acestea, în medie, atunci când se utilizează pigmenți cehi care au o înaltă capacitate de colorare, cantitatea lor nu trebuie să depășească 5% din masa cimentului. In cazul de pigmenți având o colorație limită inferioară de saturație de putere se realizează prin adăugarea unei cantități mult mai mare de pigment, dar valoarea creșterii pigment în beton mai mult de 5% ar putea duce la creșterea excesivă a fracției fine, o creștere a cererii de apă a amestecului de beton și deteriorarea prelucrării betonului proprietăților (o reducere a tăriei, rezistență la îngheț etc.)

Cantitatea aproximativă de pigment, introdusă în amestecul de beton

Punct de beton slab colorat, culori pastelate atunci când se utilizează ciment alb

1 - 2 kg pe 100 kg de ciment

Intensitatea medie a colorării

3 - 4 kg pentru 100 kg de ciment

5 - 6 kg la 100 kg de ciment

Pentru pigmenții negri și maro, limitele inferioare ale figurilor date sunt mai tipice, iar pentru partea superioară, galbenă, verde și mai ales albastră. Pentru betonul roșu, valorile medii din intervalul redus sunt mai tipice.

Fig.3 Raportul dintre nivelul de pigmentare și culoarea betonului

3.2 Raportul dintre apă și ciment

Excesul de apă de amestecare se evaporă din beton și lasă goluri sub formă de pori mici. Acești pori împrăștie lumina incidentă și, astfel, luminează betonul. Cu cât este mai mare valoarea raportului apă-ciment, cu atât mai multă lumină pare betonată.

Fig.4 Influența factorului de apă-ciment asupra culorii betonului

V / C 0,3 V / C 0,35 V / C 0,4

Piatră ne-pigmentată

Pigmentat beton

Fig.5 Efectul conținutului de ciment asupra culorii betonului

4. Pregătirea betonului

4.1 Dozarea componentelor

Compoziția betonului colorat trebuie menținută constantă. Precizia dozei de pigmenți, ciment, umplutură și apă nu trebuie să fie mai mică de + 5%.

La prepararea betonului colorat, utilizarea mixerelor cu acțiune gravitațională este nedorită (mixere care lucrează pe principiul căderii libere a amestecului).

Pentru distribuția calitativă a pigmentului în beton, mixerele de acțiune forțată sunt mai potrivite.

Timpul introducerii pigmentului în mixer are o mare importanță pentru rezultatul final al amestecării. Următoarea schemă sa dovedit a fi cea mai reușită:

Etapa 1: amestecarea preliminară uscată a pigmentului și a agregatului 15-20 secunde;

A doua etapă: amestecarea ulterioară după adăugarea cimentului timp de 15-20 secunde;

Etapa 3: amestecare după adăugarea apei de amestecare 1-1,5 minute.

Este deosebit de importantă etapa de amestecare a pigmentului și a agregatului, în timp ce propriul conținut de umiditate al agregatului are un efect benefic asupra rezultatului amestecării.

5. Prelucrarea ulterioară

Densitatea betonului nu are un efect vizibil asupra culorii sale. Cu toate acestea, betonul poros slab compactat are o tendință mare de a apărea în procesul de exploatare și depozitare, mai dens.

Apariția valorilor maxime apare atunci când hidroxidul de calciu Ca (OH) 2. care se formează în timpul interacțiunii cimentului cu apă, ajunge la suprafață cu penetrarea apei prin porii capilari de beton și formează un compus insolubil - carbonat de calciu CaCO3.

Carbonatul de calciu formează un film alb pe suprafața betonului, schimbând astfel culoarea.

Pigmentii nu au nici un efect asupra aspectului de inaltimi, insa filmul alb CaCO3 va fi mai vizibil pe vopsea decat pe griul natural sau chiar pe cel alb.

Procesul de vapori atinge maximul după un an de funcționare și nu mai este la doi ani după începerea operațiunii. Disparitia eflorescențe datorită faptului că situate pe suprafața carbonatului de calciu din beton intră în reacție cu curgere lentă cu dioxid de carbon dizolvat în apă și se transformă în carbonat, solubil în apă, care se spală de precipitate.

Este imposibil de eliminat complet, dar poate fi păstrat în limite acceptabile datorită unei bune compactări a betonului.

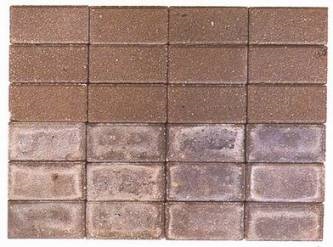

Fig.6 Evaporarea excesului de calcaros

Impactul atmosferic timp de 1 an

14 zile de irigare

5.2 Întărirea betonului

Diferitele condiții de întărire provoacă foarte des schimbări de culoare. Două condiții afectează acest proces. Prima dintre acestea pot fi explicate prin apariția erupțiilor sau datorită evaporării foarte rapidă a apei folosite pentru amestecarea betonului, sau prin condensarea apei pe suprafața de beton.

O altă condiție este temperatura și volumul apei care afectează mărimea cristalelor de hidrosilicat de calciu formate în timpul interacțiunii cimentului cu apă. În acest caz, există un anumit tipar: temperaturile de întărire mai mari determină formarea unor cristale de ac mai mici. difuzia luminii mai puternice prin mici cristale aciculare la rândul său, conduce la faptul că nuanța betonului apare mai deschisă decât umbra aceluiași beton, a cărei întărire a avut loc la o temperatură mai joasă.

diferența de culoare devine clar atunci când diferența de temperatură devine semnificativ: de exemplu betonul care este intarit într-o cameră de abur la o temperatură de 65-70 ° C, în comparație cu betonul, rigidizarea care are loc la temperatura camerei.

Prin urmare, la întărirea betonului, trebuie respectate următoarele condiții:

1. Temperatura și umiditatea aerului trebuie să fie cât mai constante posibil. Pentru a obține acest rezultat, întărirea se face cel mai bine într-o cameră închisă de întărire.

2. Umiditatea aerului trebuie să fie ridicată, efectele curenților trebuie evitate. Evaporarea apei trebuie menținută la un nivel minim, care, pe de o parte, va împiedica vaporizarea și, pe de altă parte, va servi la îmbunătățirea condițiilor de întărire a betonului.

3. În timpul întăririi, apa nu trebuie să cadă pe suprafața betonului. Aceasta, de exemplu, poate apărea atunci când se prelucrează betonul rece într-o cameră de abur călduță și umedă, când condensul se umple pe suprafața betonului. În plus, umiditatea poate picura pe suprafața betonului din tavanul camerei de întărire.

5.3 Depozitarea produselor finite

Acest punct este cel mai important în fabricarea pieselor de beton de dimensiuni mici, cum ar fi, de exemplu, plăci de pavaj, care după întărire sunt depozitate în ambalaje. Când sunt depozitate în aer liber fără o cochilie protectoare, apa de ploaie penetrează între plăci. În plus, între plăci, umezeala poate condensa cu o mare diferență în temperaturile de zi și de noapte. Acest lucru duce în mod inevitabil la decolorarea și pierderea produsului de bază de produs.

Gresiile colectate în paleți pot fi protejate de apa de ploaie care le intră prin împachetarea pungilor cu un film de protecție. Acest lucru trebuie făcut în avans, fără a aștepta condensarea umidității pe plăci. Perforarea filmului pe suprafețele laterale ajută la eliminarea acestei dificultăți. Cel mai bine este să înfășurați numai straturile superioare ale plăcilor. În plus, ca o protecție poate servi ca așezarea hârtiei de ambalaj între straturile de plăci. În acest caz, puteți refuza ambalarea pachetelor cu film.

Din materialul de mai sus se pot face mai multe concluzii, fără a se ține cont de faptul că este imposibil să se producă beton colorat de înaltă calitate:

1. Folosiți pigmenți de oxid care nu reacționează cu cimentul.

2. Nu schimbați tipul de furnizor de ciment și de ciment în timpul întregii comenzi.

3. Luați în considerare culoarea materialelor de umplutură.

4. Eroarea în dozare nu trebuie să depășească + 5%.

5. Preamestecați pigmentul și agregatul, utilizați un mixer de beton amestecat forțat în timpul funcționării.

6. Este bine să compactați amestecul.

7. Încălzirea betonului trebuie să aibă loc la umiditate ridicată, fără curenți și fără condensarea apei.

8. Când depozitați produse finite din beton, protejați-le de pătrunderea apei.

Articole similare

Trimiteți-le prietenilor: